Пароводяная плазма - оптимальнейшая среда для многих плазменных технологий

Автор: Михайлов Б.И.

Журнал: Вестник Восточно-Сибирского государственного университета технологий и управления @vestnik-esstu

Статья в выпуске: 6 (45), 2013 года.

Бесплатный доступ

В работе приведены свойства и структура пароводяной плазмы, экологические показатели применения пароводяного плазменного факела, обоснована эффективность использования плазмоводяной газификации в энергетике.

Электродуговая пароводяная плазма, пароплазменная газификация, плазменная плавка, уничтожения отходов химического производства

Короткий адрес: https://sciup.org/142142803

IDR: 142142803 | УДК: 537.534

Текст научной статьи Пароводяная плазма - оптимальнейшая среда для многих плазменных технологий

Пароводяная плазма в зависимости от температуры состоит из водорода, кислорода и их производных: Н, О, ОН, Н+, О+, О++ и электронов. Такой состав пароводяной плазмы определяет ее окислительно-восстановительный характер и высокую экологичность при проведении различных плазмохимических процессов.

Сильные внутриатомные связи, обусловленные малыми размерами атома водорода, определяют наибольшие значения энтальпий у пароводяной и водородной плазм. Для примера, энтальпия их при 5 000 К в 7,25 и 28 раз соответственно больше энтальпии воздуха с той же температурой [1]. Это определяет высокую, по сравнению с другими плазмами, скорость теплового взаимодействия с другими технологическими компонентами, участвующими в плазмохимическом процессе.

Кроме того, пароводяная плазма не содержит в своем составе балластных компонентов типа азота в воздушной плазме. Это значит, что плазмохимические реакции идут с максимально высоким тепловым КПД.

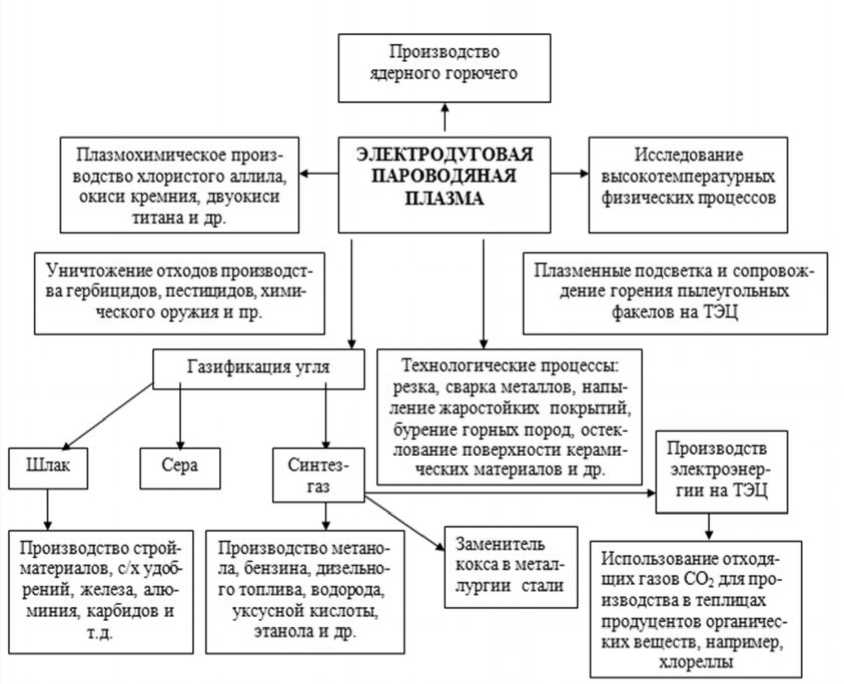

В пароводяной плазме и водород и кислород на равных принимают участие в технологических высокотемпературных процессах. Это особенно ярко проявляется, например, при газификации твердых топлив типа угля, сланцев и т.д., при которой образующийся синтез-газ (Н 2 +СО) содержит наивысшее количество водорода за счет полного заимствования его из Н 2 О. Это обеспечивает синтез-газу, полученному при плазмоводяной газификации угля, наивысшее теплосодержание. На рисунке представлены некоторые из возможных технологий использования пароводяной плазмы. В первую очередь это касается получения атомного горючего, уничтожения некондиционных пестицидов, плазменной пароводяной газификации бурых углей и т.д. Пароводяная плазма не содержит токсичных компонент типа NO X в отличие от воздушной плазмы. Например, факел паровихревого плазмотрона, работающего в производственном помещении, не содержит от взаимодействия с окружающим воздухом токсичного NO X , т.к. он (факел) окружен паровой рубашкой, не взаимодействующей с азотом окружающего воздуха. Этот момент особенно важен при использовании пароводяного плазмотрона в качестве инструмента при сварке, резке, напылении, наплавке, бурении горных пород и т.д. [2].

При использовании пароводяной плазмы при уничтожении вредных отходов дает наименьшее, если не полное отсутствие токсичных компонент ввиду исходной экологичности пароводяной плазмы. Например, при уничтожении некондиционных пестицидов. Если этот процесс проводить в воздушной плазме, то в большем количестве образуются диоксины. Они очень токсичны. При использовании же пароводяной плазмы в минеральной части отходов их нет вовсе, а в газовой части их содержание составляет (0,038-0,042) нг/Нм3, т.е. на порядок меньше [3], чем ПДК, равной 0,4 нг/Нм3 [4].

В настоящее время весьма актуальна проблема уничтожения отходов химического производства, например, хлороформа СНCl 3 , являющегося основным отходом химических производств институтов химического профиля Новосибирского Академгородка. Воздействие на этот продукт плазмой различного состава (пароводяной, водородной и воздушной) дает согласно расчетам по программе «Термит» большое различие в полученных результатах [1]. Так, при воздушно-плазменном воздействии в продуктах реакции в большом количестве присутствуют токсичные хлор и окись азота.

При воздействии на хлороформ пароводяной и водородной плазмами токсичная окись азота отсутствует, но пароводяная плазма невзрывоопасна и менее дефицитна, чем водородная, поэтому она более предпочтительна для использования в этой технологии.

Роль пароводяной плазмы в производстве электрической энергии не ограничивается только тепловыми электростанциями, работающими на угле и газе, она распространяется и на атомные электростанции, причем на самом главном направлении, связанном с получением атомного (ядерного) горючего. Им является прессованные из микропорошка двуокиси урана UO 2 таблеты. Последние исследования с использованием пароводяных плазмотронов [5] показывают, что наилучшей технологией производства ядерного горючего является технология с участием электродуговой пароводяной плазмы.

Пароводяная плазма с успехом может быть использована и в металлургии при получении чугуна и стали. Обычно при получении чугуна в доменных печах основным восстановителем железных руд служит кокс, производство которого является весьма вредным. Причем кокса требуется больше, чем для раскисления. Часть и значительная, требуется для его сжигания в потоке воздуха или кислорода для генерирования тепла, покрывающего эндотермику процессов восстановления.

При плазменной выплавке чугуна раскислителем служит синтез-газ. Исходными материалами служат железные руды, такие как магнитный железняк Fe 3 O 4 , красный железняк Fe 2 O 3 , окись железа FeO. Синтез-газ (Н 2 +СО) взаимодействует с этими веществами. Необходимая для этого тепловая энергия и необходимый температурный уровень обеспечиваются плазменной струей [2] нагретого в плазмотроне синтез-газа. Указанные процессы протекают в специальном реакторе одной из схем [6].

Если в реактор подавать в виде порошка заданное количество кокса, то в реакторе образуется чугун заданного состава. Подача в реактор выбранных для легирования порошкообразных лигирующих элементов типа хрома, ванадия, молибдена, марганца и т.д. позволяет получить в реакторе низкоуглеродистую сталь, нержавеющую, жаропрочную и любую другую сталь заданного состава [2].

Плазменная плавка очень мобильна, компактна, экологически намного чище доменного, мартеновского и т.д. производств и, конечно, очень перспективна в будущем. Необходимый для процесса синтез-газ вырабатывается из каменного или бурого угля, торфа и любого углеродсодержащего сырья в процессе плазменной газификации. Наилучшей в этом процессе является пароводяная плазма, так как образуемый при этом синтез-газ обладает наивысшим теплосодержанием, наибольшим содержанием водорода, отсутствием балластных компонент, отсутствием токсичных NO, диоксинов, окислов серы и т.д.

Подчеркнем еще одно обстоятельство. Поскольку габариты доменных и мартеновских печей гораздо больше плазменных реакторов из-за чрезвычайно высокой энергоемкости последних, то удельная теплоотдающая поверхность традиционного оборудования неизмеримо выше, чем у плазменного. Следовательно, тепловой КПД доменных и мартеновских печей много меньше, чем у плазменных реакторов, т.е. общие тепловые потери последних намного ниже.

Применение пароводяной плазмы в машиностроении и горном деле обусловлено высокой энтальпией, нетоксичностью, невзрывоопасностью и недефицитностью. Наличие кислорода в составе пароводяной плазмы позволяет повысить эффективность процесса резки сталей за счет выделения дополнительной химической энергии от реакции:

3Fe + 20 2 = Ре з О 4 + Q.

Наличие в пароводяной плазме водорода обеспечивает повышенную плотность тепловыделения в столбе дуги и более эффективную передачу тепла материалу.

Благодаря этому пароводяная плазма успешно используется [7] при напылении химически не взаимодействующих с ней жаростойких покрытий из тугоплавких окислов Al2O3, ZrO 2 , TiO 2 и т.д.

Термическое обжатие столба дуги еще более возрастет, а вместе с ним и температура пароводяной плазмы в нем, если заменить паровихревую стабилизацию дуги вихреводяной стабилизацией. Из опыта известно, что при диаметре водяной трубки d=2,4 мм и токе 1450 А на оси дуги развивается температура 55000 К [1].

Поэтому в машиностроении для резки, напыления и других операций целесообразно использовать дуговые плазмотроны с вихреводяной стабилизацией дуги.

Несмотря на высокие темпы развития атомной энергетики, органическое топливо будет еще долго оставаться определяющим в производстве электроэнергии. И главным образом за счет бурого угля, запасы которого достаточно велики [8]. Однако значительные выбросы окислов серы и азота с углепотребляющих предприятий, огромные масштабы выхода шлаков и обескультуренных земель требуют принципиального пересмотра методов дальнейшего использования угля в качестве энергетического топлива. Как говорил академик М.Ф. Жуков, имеются две принципиальные стратегии улучшения ситуации: ближняя и дальняя [9]. Ближняя стратегия связана с улучшением существующих способов прямого сжигания угля с целью уменьшения вредных выбросов и снижения мехнедожога путем использования сопровождения пылеугольных факелов плазменной струей (плазменная подсветка), либо продуктами пароплазменной газификации (синтез-газовая подсветка) [10]. Реализация этого направления полностью высвобождает мазут, применяемый в настоящее время для подсветки пылеугольных факелов, что даст большой экономический эффект.

Исследования по плазменному розжигу и подсветке, проведенные с использованием воздушных плазмотронов, показали, что потребная мощность плазмотронов не превышает 12 % тепловой мощности воспламеняемого угля [11]. Безусловно, использование пароводяной плазмы вместо воздушной улучшит эти показатели, поскольку она не содержит балласта в виде азота, а составляющие ее кислород и водород будут активно газифицировать уголь и значительно увеличивать проникающую способность плазменной струи в пылеугольный факел.

Данная перспектива связана с комплексной переработкой бурых углей с получением высококалорийного синтез-газа и сопутствующей товарной продукции из шлака типа алюминия, карбидов железа и др. (см. рис.).

В то же время со временем изменится отношение к углю как источнику тепловой энергии. Все больше и больше синтез-газ будет служить сырьем для получения из него различных синтетических веществ [11].

Однако его роль в тепловой энергетике по-прежнему будет еще долго значительной, но с одной поправкой, связанной с увеличением КПД тепловых станций и существенным снижением электрозатрат при получении синтез-газа. Наличие относительно дешевого синтез-газа высокого качества, получаемого при пароплазменной газификации, позволит, во-первых, перевести работу угольных ТЭС на режим с внутрицикловой газификацией, а, во-вторых, заменить на них паротурбинный цикл получения электроэнергии парогазотурбинным. А это позволит, в конечном счете, повысить КПД теплоэлектростанций с 36 до 50 % и выше.

Рис. Возможные направления практического использования электродуговой пароводяной плазмы

Кроме того, учитывая дороговизну электроэнергии, надо снижать ее энергоз ат раты при паров о дяной газификаци и углей на комбин и рованный двухстадийный цикл. На первой низкотемп е ратурной стадии газификация ведется с помощью газовых горелок [12, 13], а окончательная стадия - высокотемпературная пароплазме н ная, при которой синтез-газ доводится до конд и ции в струе пар о водяной плазмы, генерируемой паровихревым плазмотроном.

Выводы

-

1. Пароводяная плазма как наиболее доступная, невзрывоопасная и высокоэнтальпийная среда может с успехом использоваться для резки металлов, напыления жаростойких покрытий и бурения крепчайших горных пород.

-

2. В ходе химических процессов оба компонента плазмы (водородная и кислородная) являются активными реагентами и одновременно непосредственными энергоносителями . Отсутствие балласта и высокая химическая активность ставят пароводяную плазму вне конкуренции среди других видов плазмы при газификации твердых топлив, уничтожении вредных веществ и отходов и их переработке и т.д.

-

3. Комбинированный процесс плазмоводяной газификации может использоваться в энергетике для внутрицикловой газификации угля, способствуя переводу ТЭС с паротурбинных установок на более современные парогазовые, в химии - для производства синтез-газа, в металлургии - при производстве стали и во многих других областях техники.

Кроме того, экологичность пароводяного плазменного факела и возможность полной регенерации тепловых потерь в электродах позволяет использовать его для создания слабомощных сварочных горелок, плазменных резаков и т.д. для применения в личных гаражах в качестве домашнего инструмента.