Паровые турбины на низкокипящем рабочем теле

Автор: Морозов Никита Владимирович, Карасев Владимир Павлович

Журнал: Сибирский аэрокосмический журнал @vestnik-sibsau

Рубрика: Авиационная и ракетно-космическая техника

Статья в выпуске: 2 (28), 2010 года.

Бесплатный доступ

Освещается система парогенераторной установки с органическим рабочим телом. Рассматривается алгоритм расчета паровых турбин на низкокипящих рабочих телах с учетом изменения показателя адиабаты в зависимости от давления и температуры в зоне перегретого пара.

Паровая турбина, фреон, показатель адиабаты, низкопотенциальное тепло, хладоген

Короткий адрес: https://sciup.org/148176161

IDR: 148176161 | УДК: 621.4-8;

Текст научной статьи Паровые турбины на низкокипящем рабочем теле

В настоящее время вопросы выработки электроэнергии становятся все более актуальными. Это обусловлено ростом стоимости источников энергии (нефть, газ, уголь) и как следствие, растут тарифы.

В ходе повседневной деятельности промышленных предприятий с различными теплоносителями сбрасывается огромное количество тепла, возможность использования которого в рабочем цикле предприятия или объекта в данное время не реализована. Теплоносителями могут являться как сточные воды с температурой в несколько градусов, так и газы, образующиеся при коксовании угля с температурой, достигающей 400 °C. В качестве других источников тепловой энергии может использоваться тепло, сбрасываемое различными агрегатами и системами в процессе их работы. Некоторые источники тепла и их температуры представлены в таблице.

Энергию источников можно собрать при помощи тепловых насосов, но они не позволяют преобразовывать тепловую энергию в другие виды. А из данного тепла желательно получить энергию, удобную для транспортирования на большие расстояния, т. е. электрическую.

Низкие температуры большинства источников тепла и их негазообразное состояние, например, масло в системах вертолета, а также отсутствие высокого давления в газообразных источниках, не дают возможности использовать их тепловую энергию напрямую. Энергию источников необходимо снимать при помощи низкокипящих рабочих тел, как в тепловых насосах. После снятия тепла с источника производится преобразование тепловой энергии в механическую, происходящее на лопаточной машине (паровой турбине).

Исходя из экологических и экономических соображений, рабочий контур установки должен иметь замкнутую схему, т. е. рабочее тело должно использоваться многократно. Поскольку хладогены являются опасными химическими соединениями, то такая схема позволяет избежать отрицательного воздействия на окружающую среду путем прямого выброса отработавшего хладогена из системы, а также в несколько порядков снижает вероятность пагубного воздействия на человеческий организм.

Для реализации замкнутой схемы необходимо ввести в систему элемент, обеспечивающий циркуляции рабочего тела в системе. В качестве такого устройства возможно использовать насос для циркуляции рабочего тела в жидкой фазе, или компрессор – для циркуляции хладагента в состоянии перегретого пара. В отличие от насосной системы, компрессорная не требует перевода рабочего тела в жидкую фазу после турбины.

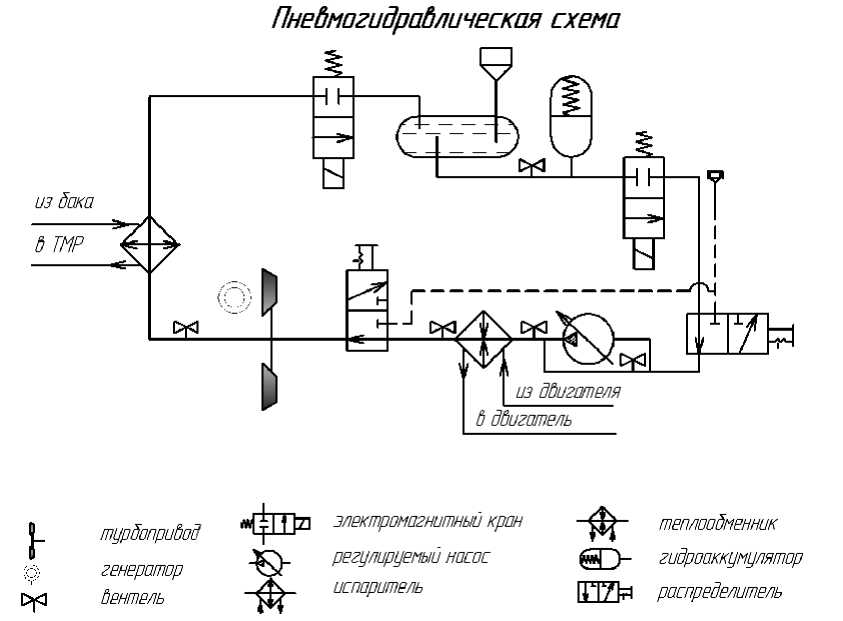

Установка (рис. 1) состоит из емкости с рабочим телом, насоса, испарителя, турбогенератора, конденсатора. В качестве рабочего тела рассматривается хладагент фреон R22 (хлордифторметан), по своим физико-химическим характеристикам наиболее подходящий для данной системы и широко использующийся в современной холодильной технике.

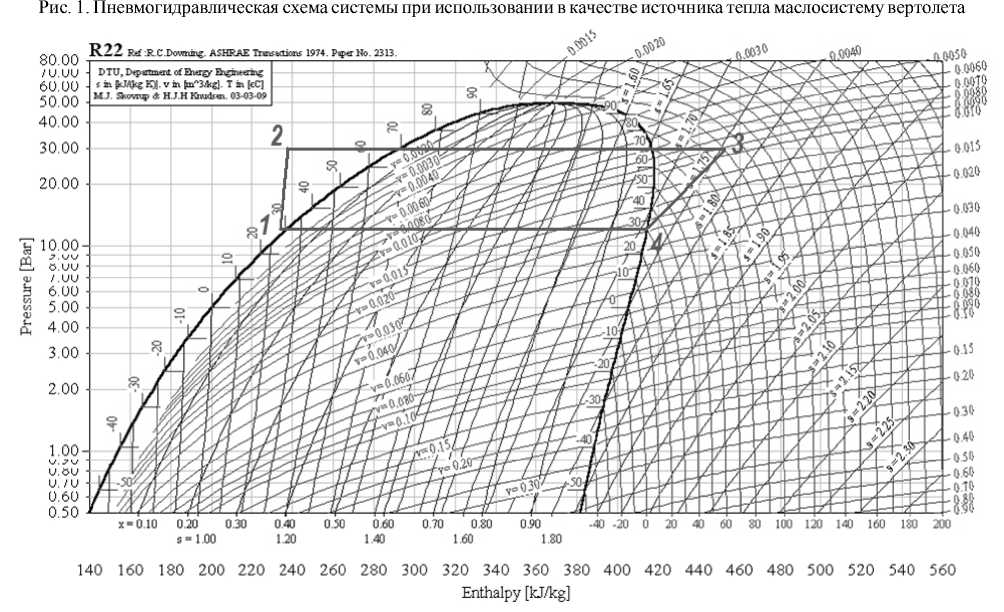

Рабочий цикл системы включает в себя четыре участка (рис. 2). На первом участке 1 – 2 происходит подача рабочего тела насосом в испаритель, при этом увеличивается давление фреона в системе и незначительно повышается температура за счет потерь на трение. Второй участок 2 – 3 показывает испарение и перегрев рабочего тела в испарителе при постоянном давлении, отбор тепла от источника. Третий участок 3 – 4 соответствует переводу тепловой энергии рабочего тела в механическую энергию, при этом на валу турбины понижается температура и давление. На четвертом участке 4 – 1 происходит конденсация рабочего тела до параметров рабочего тела на входе в насос, необходимая для осуществления замкнутого цикла работы.

Основными точками, влияющими на выдаваемую системой мощность, являются точки 3 и 4 (см. рис. 2). Точка 4 – точка начала конденсации рабочего тела, зависящая от типа конденсатора и вещества, используемого

Теплоносители

|

Вид теплоносителя |

Температура, °С |

|

Сточные воды |

15–19 |

|

Производственные выбросы газа |

250–300 |

|

Температура от оборудования |

30–100 |

|

Температура газа при коксовании угля |

400–430 |

|

Масло из двигателя ТВ3-117 |

80–150 |

|

Масло из редуктора ВР-14 |

70–80 |

* Работа выполнена при финансовой поддержке по федеральной целевой программе «Научные и научно-педагогические кадры инновационной России» (государственный контракт П 1657 от 15.09.09 г.).

для теплосъема. Точка 4 может находится в области низких температур при использовании теплосъема другим хладагентом, но выгоднее использовать дармовые источники, такие как воздух из окружающей среды и, если позволяют условия, то воду. Точка 3 – точка оптимального перегрева рабочего тела. Она показывает оптимальный перегрев рабочего тела при заданном давлении испарения и выбирается в зависимости от точки 4. Максималь- ная температура в точке 3 ограничивается предельной температурой конкретного хладагента. Исходя из значений рабочего тела (точка 3) можно судить о наиболее подходящих источниках тепла. Так при использовании в системе воздушного конденсатора (параметры пара в точке 4 составляют 11,8 бар и 36 °С) оптимальное значение температуры в точке 3 равно 100 °С при давлении 30 бар. Для такой системы подходят все источники с темпе-

Рис. 2. Цикл установки в Lg P–I координатах

ратурой более 110 °С. Для повышения эффективности работы системы можно осуществлять частичный перевод рабочего тела в жидкую фазу, тем самым, увеличивая область использованной энергии, переданной при нагреве рабочего тела. Современные паровые турбины могут работать при 20 % жидкости, но данные вопросы требуют дополнительной проработки, так как нет методики расчета с изменением процентного соотношения фаз по проточной части осевой турбины.

Для трубопроводов с небольшим расходом рабочего тела и высоким перепадом давления наиболее оптимальной по КПД является осевая турбина с парциальным подводом рабочего тела.

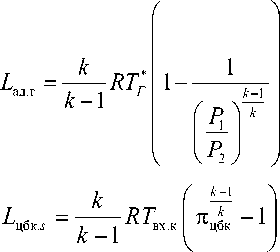

Мощность на валу турбины и компрессора определяется через адиабатную работу Lад, расход рабочего тела, КПД турбины пт или компрессора пк [1], [2], [3]: N = G ■ Lад■< где N- мощность на валу турбины, Вт; Lад - работа адиабатическая, кДж/кг; G - расход рабочего тела, кг/с; пт — КПД турбины.

Адиабатическая работа на валу турбины и компрессора определяется через параметры рабочего тела следующим образом:

где Lадт - работа адиабатическая турбины, кДж/кг; R -газовая постоянная, Дж/кг^К; Тг - температура газа на входе в турбину, К; P 1 и P2- давление газа до турбины и за ней, Па; к - показатель изоэнторопы; Lц6к$ - работа адиабатическая компрессора, кДж/кг; рцбк - степень повышения давления в компрессоре; Твхк - температура газа на входе в компрессор, К.

По адиабатической работе определяется адиабатичес- кая скорость, скорость звука и температура на выходе из турбины и компрессора:

' ад ;

a кр

T вых.т

-

2 ■ — ■ R ■ T BX;

I к + 1

-

— Т _ L ад-т ■

-

= г /- ;

R к -1

г

Т = T вых. к вх.к

-

LU6k. s rA. ’ к -1

где с - адиабатическая скорость, м/с; а кр - скорость звука в сопле, м/с; Т выхк - температура газа на выходе из компрессора, К; Т выхт - температура газа на выходе из турбины, К.

Данные параметры являются определяющими для выполнения кинематического расчета и проектирования лопаток направляющего аппарата и рабочего колеса компрессора; соплового аппарата и рабочего колеса турбины.

Процессы в компрессоре и газовой турбине на традиционных рабочих телах исследованы достаточно полно, и алгоритмы расчета позволяют достаточно точно определять параметры проточной части.

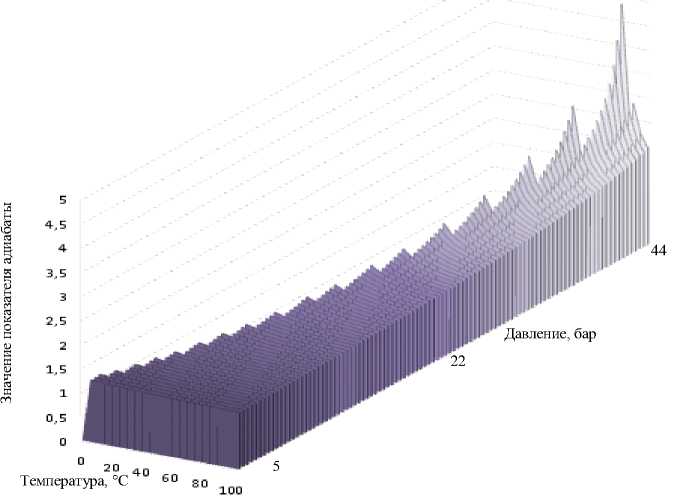

Особенности низкокипящих рабочих тел - это переменный показатель адиабаты, зависящий от температуры и давления [4].

Аналитической зависимости показателя адиабаты от температуры не существует, а имеются только таблич- ные значения.

По литературным источникам [4; 5] построена поверхность показателя адиабаты в зависимости от температуры и давления (рис. 3).

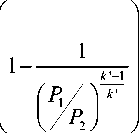

Предлагается расчет адиабатической работы на валу турбины и температуры на выходе с учетом переменного коэффициента адиабаты:

l„ т = — RT * ад-т к ,_ 1 г

L ад.т вых.т

Rk

к' _ 1

где к’ =f(P, T).

Поскольку поверхность имеет сложный характер, пикообразные выступы, описать ее одной аналитической зависимостью не возможно.

Расчет проводился методом конечных разностей, путем разбития участка на малые значения по давлению и суммированию адиабатной работы каждого участка.

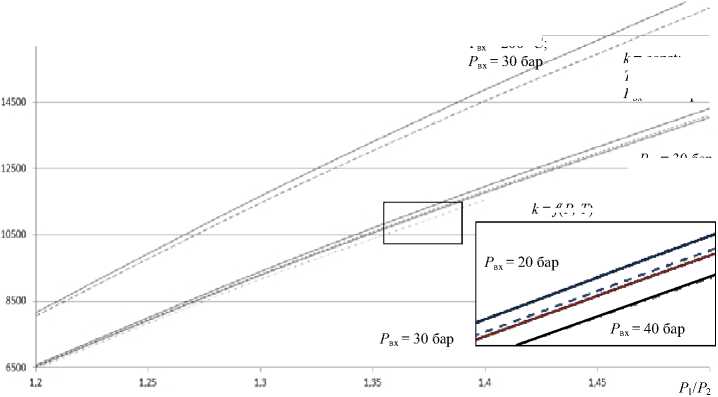

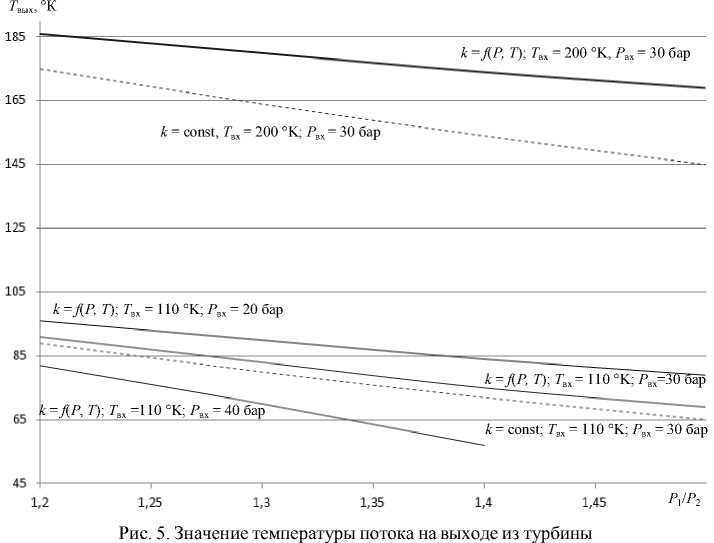

Расчетные зависимости приведены на рис. 4 и 5.

Наибольшее влияние изменения показателя адиабаты отмечается в области температуры, близкой к температуре разложения рабочего тела, до 5 % по адиабатной работе и до 20 % по температуре рабочего тела на выходе. Также влияние показателя адиабаты увеличивается при увеличении давления входа.

Аналогичные зависимости можно построить для компрессора. При работе компрессора влияние переменности показателя адиабаты будет более существенно, так как рабочее тело находится в зоне фазового перехода.

Lад, Дж/кг к = f(P, T);

T вх = 200 °С

к = f ( P, T)

P вх = 30 бар; к = const;

T „х = 110 °С

к = const;

T вх = 200 °С;

Р вх = 30 бар

Рис. 4. Значение адиабатической работы при различных параметрах: |----1 - к = const; - к = fP, T)

при различных показателях адиабаты |----1 - к = const; - к = fP , T)

Проведенные расчеты показывают, что для более точного определения термодинамических параметров процессов в турбине и компрессоре необходимо проводить учет изменения показателя адиабаты. Расчет кинематических параметров потока по тракту и проектирование проточной части и лопаток турбин и компрессоров необходимо проводить с учетом переменного показателя адиабаты.