Переходные и частотные характеристики системы компенсации износа режущего инструмента

Автор: Денисов Владимир Андреевич, Жуков Александр Вячеславович, Мадышев Рамиль Равилович

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Механика и машиностроение

Статья в выпуске: 6-1 т.16, 2014 года.

Бесплатный доступ

Рассмотрена система компенсации износа режущего инструмента применительно к расточному станку. Получены уравнения системы с учетом упругостей и зазоров, переходные и частотные характеристики. Для повышения вращающего момента и точности позиционирования предложена схема мехатронного модуля, определены условия отсутствия колебаний и область рабочих частот.

Система компенсации износа режущего инструмента, переходные и частотные характеристики трех массовой системы

Короткий адрес: https://sciup.org/148203504

IDR: 148203504 | УДК: 681.5:621.91

Текст научной статьи Переходные и частотные характеристики системы компенсации износа режущего инструмента

румента по сигналам виброакустической эмиссии; прогноз по электрическим параметрам контакта “инструмент – деталь” и контроль износа на основе измерений аксиальной составляющей силы резания [1,2].

Зависимости составляющих силы резания от величины износа режущего инструмента успешно используется в металлорежущих станках фирмы SANtec Automation. Для контроля износа используется специальный датчик силы резания, преобразующий механические усилия на режущей кромке инструмента, в электрические сигналы, поступающие в нейронную модель микроконтроллера управления [3].

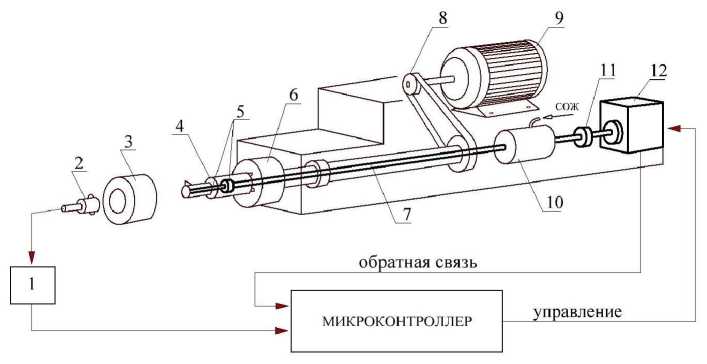

На рис.1 представлена функциональная схема системы контроля состояния и компенсации износа режущей части инструмента расточного станка с использованием датчика силы резания. Схема позволяет объединить получистовую и чистовую обработки детали в одну операции и осуществлять расточку одним резцом.Такой подход предотвращает ненужные остановки шпинделя и увеличивает производительность станочного оборудования. Размерный контроль обработки детали поизводится через микроконтроллер на основе данных измерений, полученных с помощью измерительного устройства 1 с измерительной головкой 2.

Отличительным признаком схемы является наличие в ней мехатронного модуля 12, в состав которого входит тензодатчик, осуществляющий измерение аксиальной составляющей силы резания FA . Так как при обработке детали происходит изменение силы FA в функции величины износа режущей кромки резца, то появляется возможность его более полного использования, исключая момент его разрушения. Коррекция позиции резца осуществляется через трансмиссию, включающую следующие элементы: мехатронный модуль 12, соединительную муфту 11, валопровод 7, винт – гайка 5

Рис. 1. Функциональная схема системы контроля и компенсации износа режущей части инструмента расточного станка:

1 – блок измерения, 2 – измерительная головка, 3 – деталь (заготовка), 4 – борштанга, 5 – винт, 6 – гайка, 7 – валопровод, 8 – клиноременная передача, 9 – двигатель шпинделя, 10 – блокподачи СОЖ, 11 – соединительная муфта, 12 – мехатронный модуль

и борштанга 4. В этой схеме валопровод 7 используется также для подачи смазочноохлаждающей жидкости СОЖ, которая по его внутреннему каналу подается в зону меллообработки.

В данной работе ставится задача математического описания и проведения исследований переходных и частотных характеристик трансмиссии системы контроля и компенсации износа инструмента применительно к расточному станку.

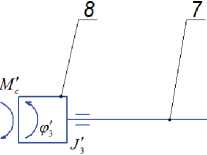

Схема трансмиссии системы компенсации расточного станка (рис. 2) содержит мехатронный модуль 1, который построен на базе шагового многофазного гибридного двигателя 2 и фрикционной передачи 4. Такая комбинация является перспективной, так как позволяет повысить вращающий момент валопровода и точность позиционирования резца без снижения жесткости системы. Фрикционная передача может быть многоступенчатой, что обеспечивает, при использовании электромагнитной редукции шагового двигателя, перемещение объекта на сотые доли микрона. Для обеспечения быстрых перемещений резца применяется обратная связь через энкодер. В этом случае шаговый двигатель работает в режиме бесконтактного двигателя постоянного тока, что создает условия для движения без пропуска шагов.

В рассматриваемой схеме трансмиссии, связь резца с ротором электродвигателя является упругой за счет скручивания тензодатчика 5, валопровода и элементов борштанги. Трансмиссия содержит зазоры, вызваные неточностью изготовления составляющих ее узлов. В сязи с этим, при математическом описании схемы приняты следующие допущения: абсолютно жесткие элементы определяются точками, совпадающими с их центрами тяжести; силы и моменты приложены к сосредоточенным массам; упругие связи невесомы и имеют постоянную жесткость; упругая деформация линейна и подчиняется закону Гука.

Штрихами в схеме (см. рис. 3) обозначены величины и параметры не приведенные к валу двигателя. Для приведения использованы следующие выражения: M 23 = M 2′3 / i ; ϕ 2 = ϕ 2 ′ ⋅ i ; ϕ 3 = ϕ 3 ′ ⋅ i ; J 2 = J 2′ / i 2 ; J 3 = J 3 ′ / i 2 и с 23 = с ′ 23 / i 2,

С учетом приведения, схема трансмиссии может быть описана системой уравнений:

Рис. 2. Кинематическая схема трансмиссии системы компенсации износа инструмента:

1 – мехатронный модуль, 2 – шаговый двигатель, 3 – энкодер, 4 – фрикционная передача.

5 – тензодатчик, – 6 соединительная муфта, 7 – валопровод, 8 – объект (винт – гайка борштанги, резец)

M 1

- M12 - kJ 1 = J1

dt

- 2фх

"H2";

M 12

=c 12(^1—Ф2);

M 12

-

м -к d^-- J d Ф M23 kf2 -t = J2 -t2 ;

M 23

M 23

= c2з(ф2 - Ф3 ± АФ23);

- ML-= J-^,

C f 3 -t 3 -t2

где ф , , ф 2, ф 3 — соответственно углы поворота сосредоточенных масс; c 12 , c 23 - коэффициент же

сткости упругих связей; J 1 , J 2 и J 3 - соответственно момент инерции ротора, фрикционной передачи, тензодатчика, валопровода и объекта; kj 1 , kj 2, kf 3 - коэффициенты трения скольжения опор; M 12 , M 23 - моменты упругого взаимодействия между массами; А ф 23 - зазор в элементах борштанги. В системе действуют внешние моменты: вращающий момент M 1 ротора двигателя и момент MС нагрузки на инструмент [4].

Уравнения (1) позволяют рассчитать и построить переходные характеристики трансмиссии системы компенсации с учетом упругих взаимодействий элементов и зазоров при управляющем и возмущающем моментах.

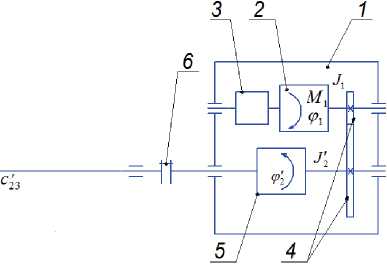

При расчетах приняты следующие парамет-

б)

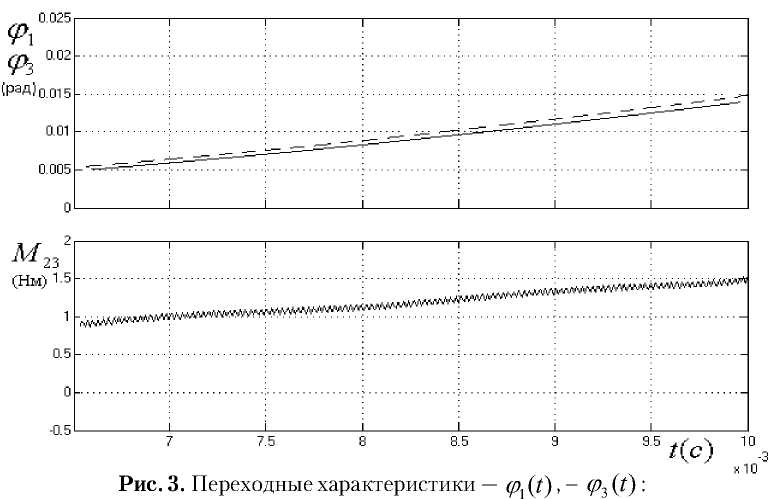

а) при ступенчатом воздействии момента M 1 и плавном изменении M С ; б) при заданной интенсивности M 1 и плавном изменении M С

ры: J 1 = 21 • 10 5 кг • м 2; J 2 = 10 5 кг • м 2; J 3 = 10 - 3 кг • м 2; c 12 = 5 •Ю5 Н / м ; c 23 = 2 •Ю4 Н / м ; kf 1 = kf 2 = kf 3 = 0,02;

Характеристики (рис. 3,а) получены при ступенчатом изменении входного момента M 1 шагового двигателя и плавном изменении момента MС нагрузки. Из кривых видно, что угол ф3 ( t ) выхода содержит колебания, которые обусловлены упругостью валопровода и наличием зазора в элементах борштанги. Амплитуда момента M 23 упругой связи соответствует 0,96 Нм, а амплитуда переменной составляющей – 0,0008 рад. При увеличении коэффициента трения k f 1 = k f 2 = k f 3 = 0,08 амплитуда колебаний незначительно уменьшается. При подаче вращающего момента с заданной интенсивностью (рис. 3,б) колебания выходного угла исчезают и кривая ф 3( t ) содержит только высокочастотную составляющую, вызванную действием ± А ^ 23 зазора и зависящими от соотношения моментов инерции трех массовой расчетной системы.

При допущении малости зазоров [4], из уравнений (1) получаем передаточную функцию:

( 5 ) = c 23 c 12 M 1( 5 ) - B W ? ) A ( 5 ) A ( 5 )

где A ( 5 ) = J 1 J 2 J 3 5 6 + ( J 3 J 2 kf 1 + J 1 J 3 kf 2 + J 1 J 2 kf 3 ) 5 5 +

+ [( J 3 J 2 + J 1 J 3 ) c 12 + ( J 3 J 1 + J 1 J 2 ) C 23 + J , k f 3 k f 2 +

+ ky 1 ( J 2 ky 3 + J j ky 2)] 5 + [(( ky 2 c 12 + ky 1( c !2 +

+ c 23 )) J 3 + (( ky 2 c 23 + ky 3( c 12 + c 23 )) J 1 + ( k f 1 C 23 +

+ kf 3c12) J2 + kf 1 kf 2kf 3 ]5 + [(J1 + J2 + J3 )c12c23 +

+ ( k f 2 + k f 3 ) k f 1 c 23 + ( k f 1 + k f 2 ) k f 3 c 12] 5 +

+ [( k j i + k j 2 + k j 3 ) c 12 c 23 ] 5 - полином знаменателя;

B( 5) = J, J254 + (J, kf 2 + J2 kf 1) 53 +

+ [ J 2 c 12 + J 1( c 12 + c 23 ) + kf 1 kf 2] 5 + [ kf 2 c 12 +

+ k f 1 ( c 12 + c 23 )] 5 + c 12 c 23 - полином числителя .

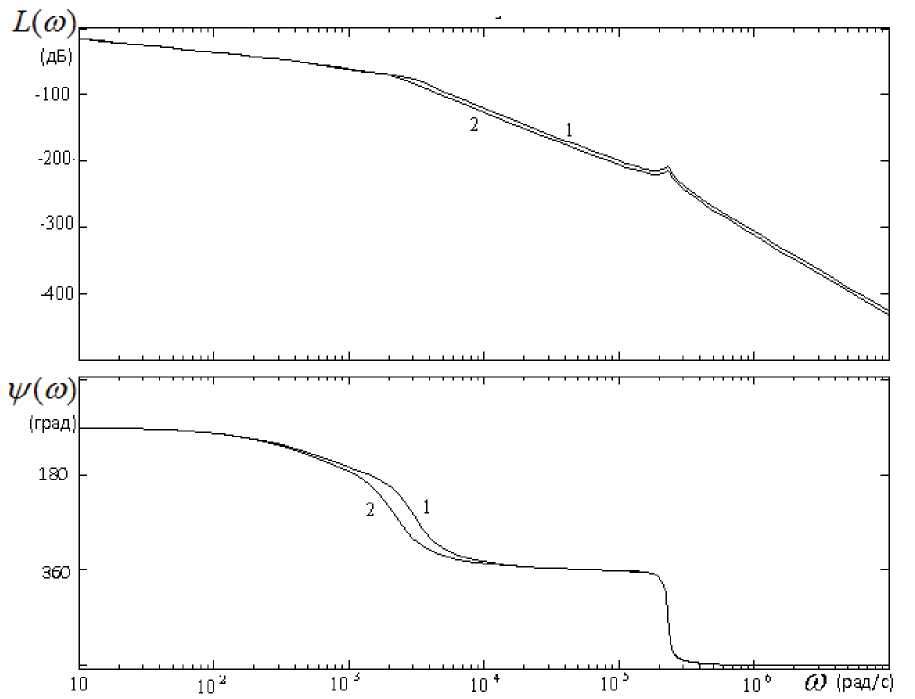

Полученная передаточная функция (2) позволяет получить и исследовать логарифмические частотные характеристики трансмиссии. Анализ характеристик (рис. 4) показывает, что при уменьшении значения коэффициента жесткости валопровода частотные характеристики смещаются влево (кривые 2). Резонансное явление в

Рис. 4. Логарифмические частотные характеристики трасмиссии:

L ( ® ) - амплитудно - частотная характеристика; ^ ( ffi ) — фазо - частотная характеристика

трансмиссии наблюдается при высокой частоте ( to = 12-10 4 рад I с ). В зоне рабочих частот мехатронного модуля ( to < 500 рад I с ) характеристика L ( to ) имеет наклон -40дБ/дек., что позволяет при разработке алгоритма управления шаговым двигателем представить трансмиссию, в целях упрощения, интегрирующим звеном.

ВЫВОДЫ

-

1. Предложена схема мехатронного модуля, на основе шагового многофазного гибридного двигателя и фрикционной передачи, позволяющая повысить вращающий момент валопровода, точность позиционирования и обеспечивающая непрерывный контроль, а также компенсацию износа режущего инструмента.

-

2. Получены уравнения системы, позволяющие проводить исследования с учетом упругос-

- тей и зазоров её элементов.

-

3. Для устранения колебаний резца вращающий момент шагового двигателя, при нагрузке трансмиссии, должен нарастать с заданной интенсивностью.

Список литературы Переходные и частотные характеристики системы компенсации износа режущего инструмента

- Сидоров А.С. Мониторинг и прогнозирование износа режущего инструмента в мехатронных станочных системах: дисс. … канд. техн. наук. Уфа, 2007. 201 с.

- Srinivas J., Kotaiah K. Rama. Tool wear monitoring with indirect methods//Manufacturing Technology Today, India, 2005. Vol. 4, Pp. 7-9.

- Chen X.Q., Li H.Z. Development of a tool wear observer model for online tool condition monitoring and control in machining nickel-based alloys//Int. J. Adv. Manuf. Technol., 2009.

- Денисов В.А. Системы позиционного электропривода с переменной структурой управления. М.: Спутник+. 2013. 122 с.