Перемещения и деформации при прессовании трубной заготовки

Автор: Логинов Юрий Николаевич, Костоусова Наталья Федоровна

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Рубрика: Обработка металлов давлением. Технологии и машины обработки давлением

Статья в выпуске: 1 т.16, 2016 года.

Бесплатный доступ

Целью работы является определение перемещений и деформаций при горячем прессовании трубной заготовки с различной формой образующей матрицы. В качестве материала при проведении расчетов использован титановый сплав ВТ6, температура прессования 1000 °C. Вычислительный эксперимент включал применение программного комплекса QFORM, а в качестве способа решения применен метод конечных элементов. Решение краевой задачи показало влияние конфигурации очага деформации при прессовании на распределение напряжений и деформаций. Проанализированы средние напряжения, скорости и степени деформации. Анализ этих параметров позволяет выявить причины неоднородности механических характеристик в прессуемых полуфабрикатах, а также возможного дефектообразования. Сделан вывод об отсутствии мертвых зон при угле наклона образующей матрицы 45°. Существует область повышенных скоростей деформации, примыкающая к поверхности матрицы, в которой разрушение металла маловероятно. Наибольшие сжимающие напряжения локализованы вдоль стенки контейнера и вдоль рабочей поверхности пресс-шайбы. Средние напряжения снижаются ближе к выходу из очага деформации. Поэтому области металла на выходе из очага деформации могут подвергаться разрушению с появлением микро и макротрещин. Областью применения результатов работы является технологическое обеспечение работы прессовых цехов, а также исследовательских организаций.

Прессование, деформации, напряжения, угол матрицы

Короткий адрес: https://sciup.org/147157004

IDR: 147157004 | УДК: 621.77.014 | DOI: 10.14529/met160111

Текст научной статьи Перемещения и деформации при прессовании трубной заготовки

Прессование является главной заготовительной операцией в технологии производства заготовок из цветных металлов и сплавов. В большинстве случаев этот метод обработки предопределяет уровень свойств деформируемого металла [1–4]. Современные подходы к анализу напряженно-деформированного состояния процесса прессования используют аналитические решения [5], а также численные методы решения задач теории пластичности [6].

Целью работы являлась оценка напряженно-деформированного состояния при прессовании трубных заготовок с различной формой образующей матрицы. В качестве инструмента для анализа использован программный продукт QForm2D/3D, который разрабатывается и поддерживается компанией КванторФорм (Россия). Подробная постановка задачи прессования в упомянутой программе описана в статье [7].

В качестве моделируемого материала при проведении расчетов использован титановый сплав ВТ6, температура прессования 1000 °С. При постановке задачи использовали закон трения по А.Н. Леванову с фактором трения µ = 0,3. Используемые в расчете размеры заготовки и инструментов : D 0 = 169 мм и D 1 = 86 мм – внешний диаметр заготовки соответственно до и после прессования, D И=46 мм – диаметр иглы, S 0=61,5 мм и S 1 =20 мм – толщина стенки заготовки соответственно до и после прессования, L = 170 мм – длина заготовки

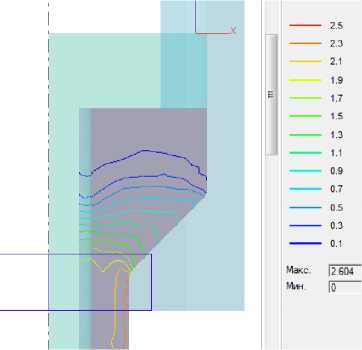

а)

Рис. 1. Распределение степени деформации при прессовании полой заготовки: сетка МКЭ и области равных уровней (а), линии равного уровня (б)

б)

до подхода к поверхности матрицы, α = 45° – угол наклона матрицы (угол между образующей рабочей поверхности матрицы и осью симметрии). Коэффициент теплопередачи 30 Вт/м2·град, коэффициент вытяжки равен 5, что соответствует степени деформации ε = ln5 = 1,6.

На рис. 1 изображена схема прессования, а областями равного уровня показано распределение деформации в очаге деформации и в готовом изделии при применении конической матрицы с углом наклона образующей 60°. Описание неравномерности распределения деформации в этом случае прессования более подробно приведено в статье [8].

Степень деформации 1,6 достигается ближе к центру заготовки, на периферии максимум степени деформации оказывается равен 2,6, что примерно на 60 % выше, чем обеспечивается расчетом через коэффициент вытяжки и что объясняется дополнительными сдвигами вблизи поверхности матрицы.

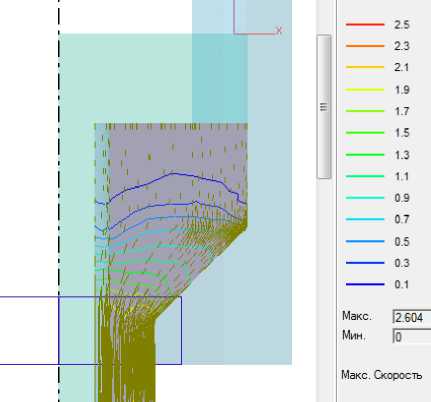

Рис. 2. Векторы скоростей перемещений при прессовании полой заготовки (изолинии отображают степень деформации)

На рис. 2 с помощью векторного отображения приведено поле скоростей перемещений. Модуль вектора отражается длиной соответствующей стрелки, а направление стрелки говорит о направленности вектора. Из рис. 2 видно, что наименьшее перемещение свойственно областям металла, примыкающим к пресс-шайбе, наибольшие модули достигаются на выходе из очага деформации. Видно также, что имеются зоны разреженности векторов, т. е. те районы, где модуль вектора близок к нулю, эта зона существует около места стыка втулки контейнера с матрицей.

Сгущение векторов наблюдается ближе к выходу из матрицы. Вблизи конической поверхности матрицы векторы направлены вдоль этой поверхности, что говорит об отсутствии жесткой (мертвой) зоны. Таким образом, заданные условия трения и конфигурация инструмента в этом случае обеспечивают режим скольжения.

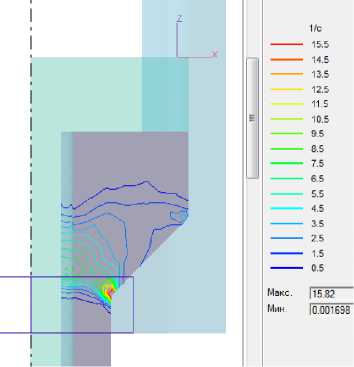

На рис. 3, а отображены изолинии скоростей деформации. Видно, что существует область повышенных скоростей деформации, и она примыкает к поверхности матрицы. Этот эффект возникает вследствие тормозящего действия сил трения на этой поверхности.

Наличием зоны пониженной скорости деформации можно объяснить эффект минимума объемной доли рекристаллизованных зерен, наблюдаемый при прессовании алюминиевых сплавов [9]. Таким образом, это косвенно подтверждает адекватность полученного решения. Влияние скорости деформации на структурные параметры прессуемого изделия показано в статьях [10, 11].

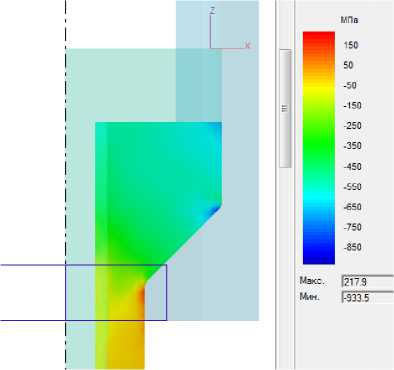

На рис. 3, б показано распределение среднего напряжения по объему заготовки. Области наибольших сжимающих напряжений (до 930 МПа) локализованы вдоль стенки контейнера и вдоль рабочей поверхности пресс-шайбы. Следовательно, здесь трудно представить себе наличие зон разрушения металла. Средние напряжения снижа-

а)

Рис. 3. Распределение скорости деформации и среднего напряжения при прессовании полой заготовки

б)

Обработка металлов давлением

ются ближе к выходу из очага деформации. Поэтому области металла на выходе из очага деформации могут подвергаться разрушению с появлением микро и макротрещин, что часто наблюдается в реальном производстве [12]. Кроме упомянутых эффектов, поля деформаций и скоростей деформаций в совокупности с термическим воздействием создают условия для изменения структуры и текстурообразования в металле, что сказывается на механических свойствах продукции.

Вывод

В ходе решения задачи прессования трубной заготовки методом конечных элементов показаны распределения в пластической зоне скоростей, деформаций и средних нормальных напряжений. Анализ этих параметров позволяет выявить причины неоднородности механических характеристик в прессуемых полуфабрикатах, а также возможного дефектообразования.

Список литературы Перемещения и деформации при прессовании трубной заготовки

- Duan, X. Application of finite element method in the hot extrusion of aluminium alloys/X. Duan, X. Velay, T. Sheppard//Materials Science and Engineering A. -2004. -Vol. 369. -P. 66-75. DOI: DOI: 10.1016/j.msea.2003.10.275

- Ershov, A.A. Capabilities of QForm-extru-sion based on an example of the extrusion of complex shapes/A.A. Ershov, V.V. Kotov, Yu.N. Loginov//Metallurgist. -2012. -Vol. 55, no. 9-10. -P. 695-701. DOI: DOI: 10.1007/s11015-012-9489-8

- Chao, L. An innovative extrusion die layout design approach for single-hole dies/L. Chao, R.S. Ransing//Journal of Materials Processing Technology. -2009. -Vol. 209. -P. 3416-3425. DOI: DOI: 10.1016/j.jmatprotec.2008.07.042

- Gordon, W.A. Overview of adaptable die design for extrusions/W.A. Gordon, C.J. Van Tyne, Y.H. Moon//Journal of Materials Processing Technology. -2007. -Vol. 187-188. -P. 662-667. DOI: DOI: 10.1016/j.jmatprotec.2006.11.158

- Выдрин, А.В. Математическое моделирование процесса прессования труб переменного сечения/А.В.Выдрин, Я.И. Космацкий, Б.В. Баричко//Вестник ЮУрГУ. Серия «Металлургия». -2012. -№ 15 (274). -С. 122-125.

- Логинов, Ю.Н. Тестирование системы DEFORM в режиме расчета деформаций при прессовании Титана в 2D и 3D-постановках/Ю.Н. Логинов, А.А. Ершов, В.В. Котов//Титан. -2011. -№ 3. -С. 18-24.

- Логинов, Ю.Н. Аналитическое исследование с использованием МКЭ прессования альфа-титановых сплавов и прогнозом ориентации текстуры/Ю.Н. Логинов, А.А. Ершов//Технология легких сплавов. -2012. -№ 3. -С. 79-87.

- Логинов, Ю.Н. Моделирование процесса прессования трубной заготовки из титанового сплава в программе QFORM 2D/3D/Ю.Н. Логинов, В.В. Котов//Кузнечно-штамповочное производство. Обработка материалов давлением. -2010. -№ 12. -С. 36-40.

- Логинов, Ю.Н. Неравномерность структуры прессованных труб из алюминиевого сплава АМг6/Ю.Н. Логинов, А.Г. Илларионов//Изв. вузов. Цветная металлургия. -2013. -№ 6. -С. 35-40.

- Логинов, Ю.Н. Влияние скорости деформации на эффект структурного упрочнения прессованных труб из алюминиевого сплава 6061/Ю.Н. Логинов, О.Ф. Дегтярёва//Технология легких сплавов. -2007. -№ 4. -С. 123-127.

- Логинов, Ю.Н. Особенности формирования свойств горячепрессованной заготовки из сплава АМГ6/Ю.Н. Логинов, О.Ф. Дегтярева, Л.В. Антоненко//Кузнечно-штамповочное производство. Обработка материалов давлением. -2007. -№ 6. -С. 14-17.

- Логинов, Ю.Н. Изучение напряженно-деформированного состояния для предупреждения образования продольных трещин в прессованных трубах/Ю.Н. Логинов, Л.В. Антоненко//Цветные металлы. -2010. -№ 5. -С. 119-122.