Переработка древесной коры в энергоэффективное топливо

Автор: Пономарева Н.Г., Тюрикова Т.В.

Журнал: Форум молодых ученых @forum-nauka

Статья в выпуске: 2 (6), 2017 года.

Бесплатный доступ

Рассмотрены вопросы подготовки и переработки древесной коры в термомодифицированное энергоэффективное топливо.

Древесина, древесная кора, термомодификация, измельчение, топливные гранулы

Короткий адрес: https://sciup.org/140277889

IDR: 140277889

Текст научной статьи Переработка древесной коры в энергоэффективное топливо

Проблема утилизации древесной коры, образующейся на стадии древесно-подготовительного цикла целлюлозно-бумажных, деревоперерабатывающих предприятий и фанерного производства может решаться путем переработки ее в энергоэффективное топливо. В то же время утилизация древесной коры при больших запасах остается нерешенной, так как процесс ее подготовки для дальнейшего использования является более трудоемким, по сравнению с мягкими древесными отходами (стружка, опилки).

Самым распространенным способом утилизации коры в настоящее время является прямое сжигание. Сложность процесса состоит в том, что необходимо предварительно измельчить кору и довести ее до состояния определенной влажности.

Таблица 1 – Энергетические характеристики различных видов древесных отходов.

|

Вид древесного топлива |

Относительная влажность |

Низшая рабочая теплотворная способность |

Золосо-держание |

|

|

% |

кКал/кг |

МДж/кг |

% |

|

|

Опилки |

45-60 |

2186-1427 |

9,15-5,97 |

0,4-0,5 |

|

Стружка столярного производства |

5-15 |

4213-3707 |

17,6-15,5 |

0,4-0,6 |

|

Щепа из отходов деревообработки |

10-50 |

3960-1933 |

16,6-8,1 |

0,4-1 |

|

Щепа из отходов лесопиления |

45-60 |

2186-1427 |

9,15-5,97 |

0,5-2 |

|

Щепа от лесозаготовки |

50-60 |

1933-1427 |

8,1-5,97 |

1-3 |

|

Щепа от целых деревьев |

45-55 |

2186-1680 |

9,15-8,9 |

1-2 |

|

Щепа от окорки |

40-55 |

2440-1680 |

10,2-8,9 |

0,5-2 |

|

Щепа от пней |

30-50 |

2947-1933 |

12,3-8,1 |

1-3 |

|

Кора берёзы |

45-55 |

2186-1680 |

9,15-8,9 |

1-3 |

|

Кора мягких пород |

50-65 |

1933-1173 |

8,1-4,9 |

1-3 |

|

Уголь древесины |

15-30 |

3707-2947 |

15,5-12,3 |

1-5 |

|

Древесная пыль |

5-15 |

4213-3707 |

17,6-15,5 |

0,4-0,8 |

|

Фанерные отходы |

5-15 |

4213-3707 |

17,6-15,5 |

0,4-0,8 |

Одновременно с увеличением вовлечения древесных отходов как экологичного эффективного топлива в теплоэнергетический баланс стал ощущаться дефицит древесного сырья для производства пеллет, в качестве которого чаще всего используют опилок и мелкофракционные отходы деревообрабатывающего производства. Это связано со снижением объема производства товарной продукции из древесины в регионе, уменьшением объемов мягких отходов для производства пеллет, что стало сдерживать расширение их производства. В связи с этим представляет практический интерес потенциальный ресурс образующихся при обработке древесины запасов коры хвойных и лиственных пород для использования в качестве эффективного топлива, который достаточно велик, но практически мало используется.

Требуется специальная подготовка и решение задач по обезвоживанию и измельчению коры. Изучение свойств древесной коры необходимо для эффективного применения коры в производстве и исходя из полученных результатов, разработки технологии ее подготовки для производства энергоемкого продукта.

Кора березы, как видно из сравнительных данных таблицы 1, эквивалентна по теплотворной способности традиционными видам древесных отходов, за исключением стружки и щепы из отходов деревообработки. Степень влияния процентного содержания коры в древесных отходах на их энергетические показатели не установлена.

Переработка древесных отходов, в том числе и древесной коры, в топливные пеллеты решает многие проблемы, связанные с переработкой вторичных отходов древесины в процессе производства.

В основе современных технологий производства топливных гранул лежит процесс прессования измельченных древесных отходов. Измельчение древесной коры, особенно березовой, проблематично.

В принципе рассмотренные технологии могут быть применены для изготовления топливных гранул из древесной коры, но в проведенных нами предварительных опытах сплющенная особенность строения клеток березовой коры затрудняет ее механическое измельчение до гомогенного состояния. Нами предложено процесс гомогенизации и гранулирования березовой коры проводить после предварительной термомодификации, в результате которой кора превращается в хрупкое легко измельчаемое тело.

В результате процесс механического измельчения может быть решен практически и проведен на существующем оборудовании.

Таблица 2 – Плотность гранул из древесной коры по породам

|

Влажность, % |

Давление, к Па |

||

|

30 |

50 |

70 |

|

|

береза |

|||

|

10 |

0,979 |

0,992 |

1,038 |

|

20 |

0,997 |

1,037 |

1,110 |

|

30 |

1,068 |

1,169 |

1,236 |

|

сосна |

|||

|

10 |

0,999 |

1,051 |

1,078 |

|

20 |

1,000 |

1,089 |

1,127 |

|

30 |

1,097 |

1,177 |

1,289 |

При прессовании термомодифицированной древесной коры необходимо определить параметры прессования топливных гранул.

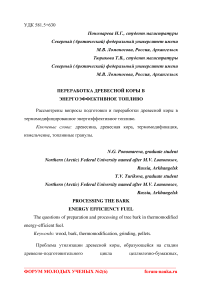

%

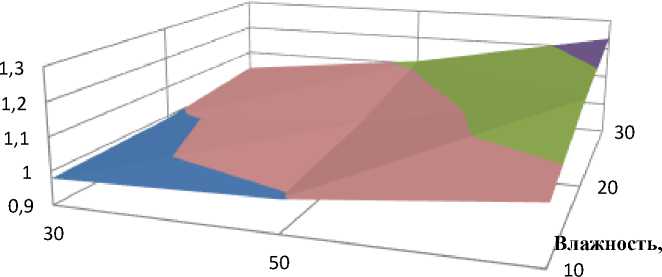

Давление, кПа

а) кора березы

%

-

б) кора сосны

Рисунок 1 – Зависимость плотности гранулы от влажности материала и давления прессования по породам

Исследования проводились для двух пород древесины: береза и сосна. Кора исследовалась с влажностью 10, 20 и 30%. Давление прессования принималось 30, 50 и 70 кПа. В таблице 2 представлены значения выходного параметра.

Анализ показал, что плотность гранулы из коры березы сравнима с плотностью гранул из коры сосны (рисунок 1). В то же время, как рассматривалось ранее, энергоемкость коры березы превышает энергоемкость коры сосны.

Применение термомодифицированной коры березы в энергетических целях позволит решить проблему утилизации древесной коры, улучшения экологической обстановки региона.

Список литературы Переработка древесной коры в энергоэффективное топливо

- Илюшенко, Д.А. Разработка технологии производства брикетов из отходов окорки./Санкт-Петербург, 2012.

- Жуков, Е.Б. Использование древесных отходов в малой энергетике [Электронный ресурс] / Е.Б. Жуков, В.А. Голубев // - Режим доступа: http://novosibkotel.ru

- Гуркаева, И.Н. Повышение эффективности использования вторичных энергетических ресурсов в гидролизной промышленности: дис.канд.экон.наук: 08:00:05/ И.Н. Гуркаева- Ленинград, 1986-212с