Переработка отработавшего ядерного топлива и обращение с радиоактивными отходами

Автор: Кулагин В.А., Кулагина Т.А., Матюшенко А.И.

Журнал: Журнал Сибирского федерального университета. Серия: Техника и технологии @technologies-sfu

Статья в выпуске: 2 т.6, 2013 года.

Бесплатный доступ

Рассмотрена проблема разрушения и растворения осадков, образовавшихся во время хранения особо токсичных жидких отходов на предприятиях по переработке отработавшего ядерного топлива. Извлечение осадков традиционным способом невозможно ввиду высокой активности осадка. Все процессы производятся дистанционно. Хранилища для жидких отходов не предназначены для проведения активных химических процессов, что накладывает дополнительные ограничения на применение химических реагентов высокой концентрации, так как это может привести к их разрушению и попаданию жидких отходов в окружающую среду. Описана новая технология, основанная на замене воды в растворах химических реагентов на воду, активированную гидродинамической кавитацией.

Отработавшее ядерное топливо, извлечение осадков, окружающая среда, кавитационная технология

Короткий адрес: https://sciup.org/146114726

IDR: 146114726 | УДК: 628.4

Текст научной статьи Переработка отработавшего ядерного топлива и обращение с радиоактивными отходами

Принципиальной особенностью технологии переработки отработавшего ядерного топлива (ОЯТ) является его высокая радиоактивность, что требует организации биологической защиты для установок и высокого уровня автоматизации и контроля за процессами. Радиохимическая технология связана с большими трудностями в обслуживании и ремонте оборудования.

Большинство технологических схем предполагает использование водных процессов (жидкостная экстракция, ионообменная сорбционная технология), в которых реагенты в значительной мере подвержены радиационному воздействию, что снижает возможность их многократного использования.

Организация технологического процесса в высоких полях ионизирующего излучения предъявляет особые требования к аппаратному оформлению и предписывает размещение технологических аппаратов в специальных камерах – каньонах . Управление технологическими процессами производится дистанционно, что усложняет систему приводов запорной арматуры и снижает надежность работы оборудования.

Ввиду высоких требований к надежности и трудоемкости ремонта оборудования необходимо предусмотреть достаточное количество резервного оборудования и возможность оперативного подключения резервных технологических схем.

В условиях радиохимического производства повышаются требования к соблюдению ядер-ной безопасности технологических установок и аппаратов. Анализ ядерных аварий показал, что создать полностью безопасные ядерные установки нельзя, поэтому необходимо соблюдение дополнительных мер безопасности: использование поглотителей нейтронов, ограничение по загрузкам и концентрации делящихся веществ, что повышает требования к надежности технологического и противоаварийного контроля [1].

Для переработки облученного топлива используются следующие технологические процессы:

▪ водно-осадительные, экстракционные, сорбционные;

▪ пирометаллургические – для регенерации металлического топлива;

▪ пирохимические, основанные на летучести фторидов актиноидов и процессе солевого переноса и др. [2]

Несмотря на большое разнообразие процессов переработки ОЯТ, в настоящее время на всех заводах принят экстракционный PUREX-процесс, предполагающий использование во всех технологических циклах в качестве экстрагента трибутилфосфат (ТБФ) в углеводородном разбавителе.

Разделение урана, плутония и нептуния, образующихся в облучаемом топливе, достигается с использованием различных окислительно-восстановительных реакций.

Уран, нептуний, плутоний и америций образуют связанную по своим свойствам группу элементов и отличаются только способностью к окислению и восстановлению. С увеличением атомного номера устойчивость в высших валентных состояниях понижается, одновременно возрастает устойчивость соединений с валентностью 4, затем с валентностью 3. Наиболее устойчивое состояние плутония четырехвалентное, америция – трехвалентное. Именно на различной устойчивости валентных форм основано разделение во всех схемах переработки облученного топлива.

Варианты PUREX-процесса различаются концентрацией ТБФ в экстрагенте, применяемыми разбавителями, выбором восстановителя для плутония, числом циклов очистки и используемым оборудованием. Основной задачей переработки отработавшего ядерного топлива является выделение наработанных делящихся материалов и очистка их от продуктов деления. Этот процесс наиболее сложен при регенерации ядерного топлива. Технологический процесс по извлечению плутония и урана должен обеспечить:

-

1) получение конечного продукта с минимальной γ- и β-активностью, позволяющей перерабатывать плутоний и уран без защиты от этих излучений;

-

2) очистку от элементов, обладающих большим сечением взаимодействия с нейтронами;

-

3) сведение до минимума количества легких элементов, которые при взаимодействии с α-частицами образуют потоки нейтронов;

-

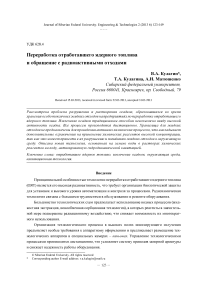

4) максимальное извлечение урана и плутония (рис. 1).

Переработка начинается с удаления оболочки ТВЭЛов механическим или химическим способом. Растворение алюминиевой оболочки ведется в щелочи или азотной кислоте. Те-

Рис. 1. Схема переработки ОЯТ пловыделяющий элемент из сплава уран-цирконий растворяют в плавиковой кислоте. Оболочки из нержавеющей стали растворяют в серной кислоте. В процессе растворения ТВЭ-Лов выделяются радиоактивный йод, ксенон и криптон, который приходится улавливать в специальных поглотителях. Далее раствор передается на выделение делящихся материалов и очистку их от продуктов деления.

В результате переработки 1 т отработавшего ядерного топлива (в пересчете на уран) образуется следующее количество радиоактивных отходов:

▪ жидкие:

высокоактивные - 45 м3;

среднеактивные - 150 м3 низкоактивные - 2 000 м3

▪ твердые:

3-й группы активности – 1 000 кг

2-й группы активности – 3 000 кг

-

1-й группы активности – 3 500 кг

-

■ газообразные — 8,5М06 кБк.

Методы обращения с жидкими радиоактивными отходами определяются их категорией: низкоактивные после очистки сбрасываются в водоемы с соблюдением санитарногигиенических требований, среднеактивные в основном закачиваются в глубокие подземные изолированные горизонты. В настоящее время активно разрабатываются и проходят опытные испытания методы остекловывания жидких радиоактивных отходов для дальнейшего захоронения их как твердых РАО.

Высокоактивные жидкие радиоактивные отходы состоят на 99 % из продуктов деления и актинидов. Пока единственным удовлетворительным способом удаления высокоактивных отходов является хранение в емкостях. Для уменьшения объемов такие отходы упаривают и – 125 – концентрируют. Не следует забывать, что до 5 % общей энергии, выделяемой в процессе деления на АЭС, несут в себе продукты деления. В процессе хранения высокоактивных жидких радиоактивных отходов приходится организовывать систему теплоотвода.

Твердые радиоактивные отходы в нашей стране захораниваются на специальных полигонах. Инженерные мероприятия исключают попадание радионуклидов в воздух и грунтовые воды [1]. За состоянием всех объектов, в которых хранятся радиоактивные отходы, ведется постоянный технологический и радиационный контроль, исключающий попадание радионуклидов в окружающую среду.

Образование твердых осадков и методы их извлечения

Развитие ядерной энергетики, создание ядерного оружия, широкое внедрение ядерно-физических методов во все области науки и техники привели к образованию совершенно нового типа техногенных отходов – радиоактивных, которые из-за содержания в них радионуклидов нельзя безопасно ни уничтожить, ни захоронить. Хотя количество радиоактивных отходов по сравнению с другими техногенными отходами ничтожно мало (приблизительно 0,5 % от всех промышленных отходов), их специфика требует разработки особых технологий обращения с ними и применения специальных методов обеспечения безопасности для человека и биосферы.

Как было сказано, отработавшее ядерное топливо (ОЯТ) относится к особому виду отходов. Эти отходы содержат большое количество радионуклидов (в том числе особо опасных), обладающих весьма разнообразными ядерно-физическими, радиационными и физикохимическими свойствами. Проблемой является то, что для каждого из них необходимо найти такой способ обращения, который гарантировал бы его безопасность для ОПС на протяжении всего времени его существования.

Из-за высокой радиоактивности отходов обращение с ними должно быть дистанционным, в хорошо защищенных конструкциях. До недавних пор связанные с отходами долговременные опасности требовали их утилизации таким образом, чтобы они не были опасны для человека в течение 10 000 лет. Во временнóй перспективе радионуклиды в резервуарах потенциально представляют значительную опасность для ОПС и здоровья человека от 300 до 200 000 и более лет.

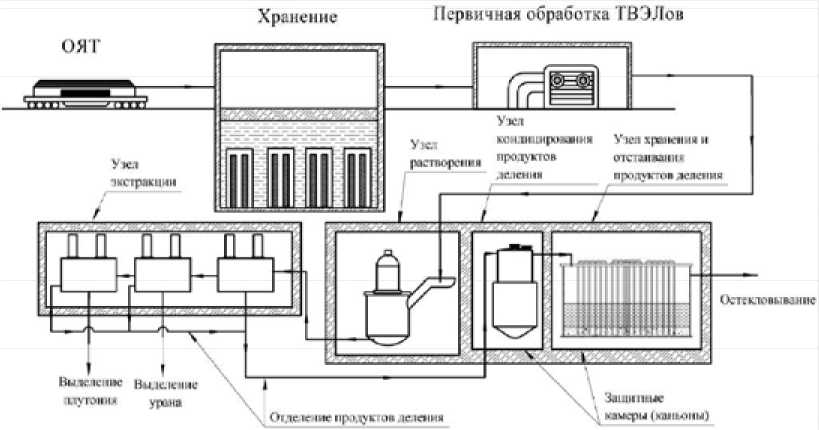

Существует несколько форм и слоев отходов, которые неоднородны во всех фазах как внутри отдельного, так и среди различных резервуаров. Обычно отходы находятся в трех основных формах:

жидкость состоит из воды, растворенных солей и других химических соединений и располагается над плотными слоями или между ними, иногда погружаясь в солевой осадок;

солевой осадок – кристаллизованные солевые отходы, образующиеся поверх ила, в основном растворимые в воде;

ил (пульпа) – плотный, нерастворимый в воде компонент, который осаждается на дне резервуара, образуя толстый слой переменной консистенции (рис. 2).

В настоящее время на предприятиях ядерно-энергетического цикла во всём мире возникли проблемы по переработке высокоактивных отходов, накопленных за последние полвека.

Рис. 2. Форма накопленных отходов

Практика показала, что длительное хранение активных жидких отходов приводит к накоплению твердого осадка – пульпы. Именно эта форма отходов и является наиболее сложной при переработке и утилизации.

Как в России, так и в США, имеющих наибольшее количество подобных отходов (около 80 % от мировых), пульпы формировались в течение длительного времени при отстаивании взвесей, содержащихся в различных по составу жидких радиоактивных отходах. В процессе эксплуатации емкостей для хранения ОЯТ осветленные растворы декантировали, осадок уплотнялся и за счет накопления в твердой фазе тепловыделяющих радионуклидов температура повышалась (в отдельных слоях до 130 °С). В настоящее время пульпы имеют достаточно высокий уровень радиоактивности и неоднородный состав. Механизмы образования твердых труднорастворимых осадков и их состав описаны в работах В. М. Ермолаева, Е. В. Захаровой, В. П. Шилова, И. Г. Тананаева, Б. Ф. Мясоедова [35].

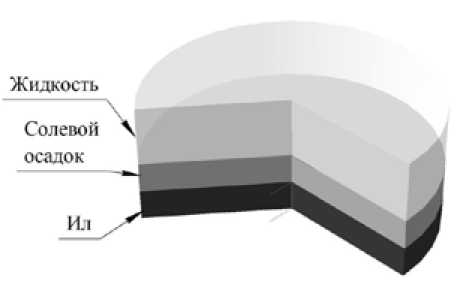

Проблемы хранения жидких радиоактивных отходов обусловливают их повышенную опасность для ОПС и дополнительные риски при переработке отходов. Например, в конце прошлого века более чем в трети резервуаров с ОЯТ в г. Хэнфорд (США) произошла утечка около 1 млн галлонов (4 000 м3), что привело к загрязнению подземных вод, питающих р. Колумбия. Структурная целостность десятков старых резервуаров и сегодня вызывает опасения. Поскольку с заводов-переработчиков отходы поступали кислотными, правительство США решило нейтрализовать их, добавляя воду и гидроокись натрия (щелочь), с тем чтобы для оболочек резервуаров можно было использовать дешевую углеродистую сталь, а не более дорогую высококачественную нержавеющую сталь. Решение о поддержании высокого рН для уменьшения коррозии стальных оболочек значительно увеличило объем отходов [6].

Отходы в хранилищах Хэнфорда часто перемещались из резервуара в резервуар без соответствующей документации, без учета химической совместимости компонентов, тепловых нагрузок и концентрации радионуклидов. В процессе переработки отходов было добавлено примерно 300 химических соединений и химических продуктов, включая, по крайней мере, 5 000 т органических веществ. Кроме того, в несколько резервуаров были сброшены сотни тонн цемента [7] и диатомитовой земли. Отходы доводились до кипения, испарялись, и коррозия вместе с осаждением горячего ила на дне резервуаров приводила к разрушению стальных оболочек.

Рис. 3. Хранилища активных жидких ОЯТ в г. Хэнфорд (США): а – резервуар с одинарной стенкой из углеродистой стали; б – резервуар с двойной стенкой из углеродистой стали

В резервуарах с жидкими радиоактивными отходами в Хэнфорде (рис. 3) содержатся сложные смеси, которые могут быть классифицированы по 89 отдельным химическим профилям. Химические концентрации в каждом из резервуаров могут изменяться в широких пределах, вплоть до 100 %. Ионы натрия (Na+) составляют примерно 80 % от катионов по весу, за ними следуют ионы алюминия - примерно 5 %. Присутствуют также большие концентрации катионов от конструкционных материалов, таких как железо (Fe3+), никель (Ni2+) и хром (Cr3+). Основным химическим анионом в резервуарах является нитрат (NO - ), на который приходится около двух третей по весу. Другие распространенные анионы включают ионы гидроксила (ОН-), нитриты (NO - ) карбонаты (СО - ) фосфаты (РО 4 — ) хлор (Cl-), фтор (F-), силикаты (SiO 2 - ) и сульфаты (SО2 4 - )

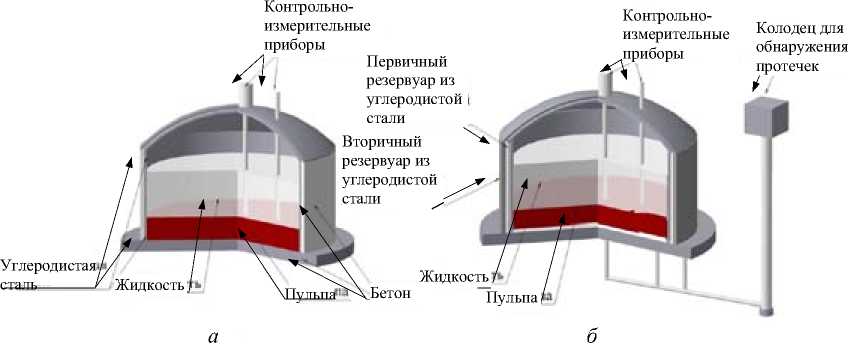

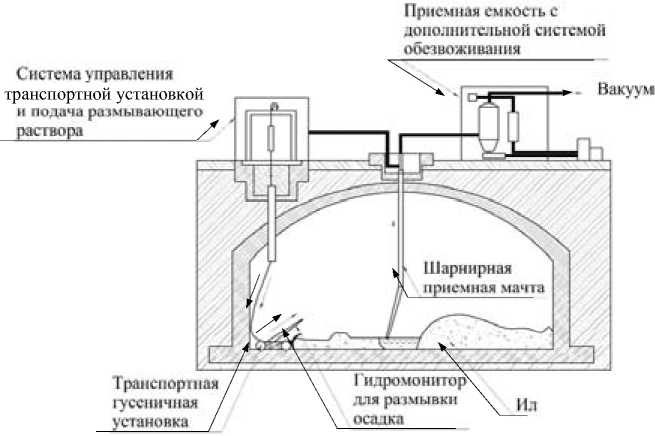

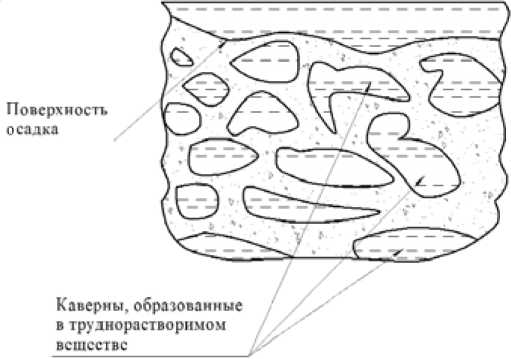

Для растворения получившихся твердых труднорастворимых осадков (рис. 4) требуется использование химических реагентов высокой концентрации, что не применимо в резервуарах, изготовленных из углеродистой стали. Поэтому был избран механический способ извлечения пульпы при помощи манипуляторов (рис. 5). Эта технология приемлема для применения как в герметичных, так и в протекающих емкостях. При этом используется гусеничная транспортная установка и шарнирная мачта. На шарнирной мачте установлен насос для откачивания отходов в накопительную емкость, куда добавляется дополнительная жидкость для дальнейшей транспортировки отходов. На конце мачты расположена штанга длиной 4,57 м с насадкой для воды. Гусеничное транспортное средство продвигает отходы по направлению к шарнирной мачте, где они разжижаются струей воды, и взвесь передается в накопительную емкость для отверждения. Производитель данной системы – компания Non Entry Systems LTD (Великобритания). Эта система используется в нефтедобывающей и горнодобывающей промышленности.

В дальнейшем извлеченный разжиженный осадок передается на обезвоживание и переводится в твердую фазу в стеклоплавильных печах для последующего хранения в скальных массивах Юкка Маунтин.

Рис. 4. Обезвоженный твердый осадок

Рис. 5. Извлечение осадка в хранилищах г. Хэнфорд (США)

Однако в течение 20 лет в США было переработано менее 5 % отходов. «Неуправляемые превышения расходов, многочисленные отставания от планов и безуспешные попытки разработки процессов обработки подняли общую оцениваемую стоимость программы переработки высокоактивных отходов от примерно 63 миллиардов долларов в 1996 г. (когда были сделаны первые подробные оценки) до примерно 105 миллиардов долларов в 2003 г.» [8]. Так что даже США столкнулись с финансовыми и техническими затруднениями при реализации программ по освобождению резервуаров от накопленных осадков.

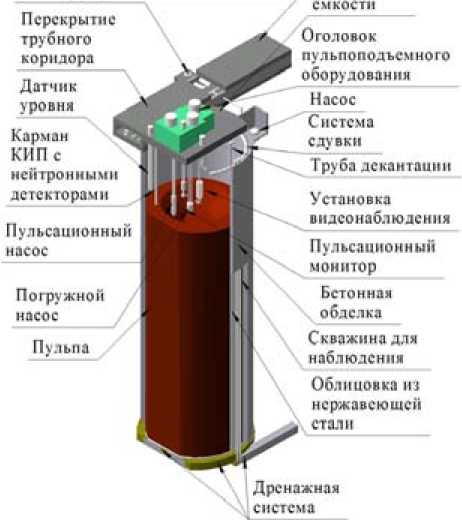

В России для освобождения подобных хранилищ применяется другой способ извлечения осадка вследствие особенностей конструкции резервуаров (рис. 6). Если в американских хра- – 129 –

Фильтр сдувки Трубный коридор Перекрытие

Рис. 6. Конструкция российских хранилищ радиоактивных жидких отходов нилищах соотношение высоты и диаметра резервуара составляет 1:2,5 и облицовка выполнена из углеродистой стали, то в российских резервуарах это соотношение равно 2,5:1 (т. е. при небольшом диаметре эти хранилища имеют бóльшую глубину) и облицовка выполнена из нержавеющей стали. В этих условиях использование механических манипуляторов невозможно.

Условиям хранения подобных отходов, процессам, происходящим в хранилищах с течением времени, а также методам извлечения и утилизации ОЯТ посвящены труды российских и зарубежных ученых: В. А. Василенко, А. А. Ефимова, А. С. Никифорова, Robert Alvarez, David R. Payson, Don J. Bradley, James Flynn.

Физико-химические свойства пульпы. Группой российских ученых и специалистов были смоделированы процессы, которые происходят при накоплении осадков в течение длительного времени [3, 9]. В реальных условиях перед поступлением в емкости-хранилища производили нейтрализацию кислых и щелочных отходов с образованием взвесей. Такие отходы, имеющие рН, равные 11–12, поступали в емкость-хранилище.

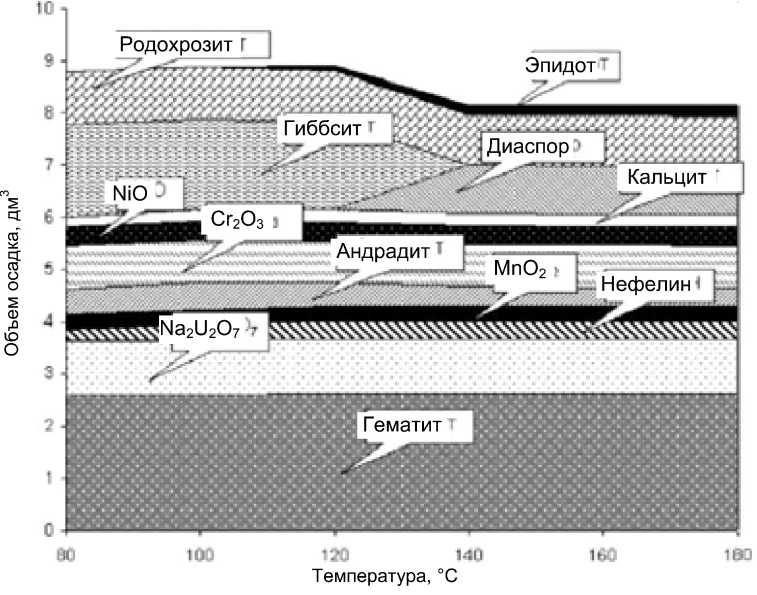

Для моделирования процесса нейтрализации использованы растворы следующего состава (г/дм3): кислый: HNO3 – 30; Al – 3,0; Fe – 10,0; Cr – 2,0; Mn – 3,0; Ni – 2,0; Ca – 0,7; U – 10,0; и щелочной: NaOH – 200; SiO2 – 3,0. Расчеты показали, что значение pH, равное 11, достигается при соотношении объемов кислого и щелочного растворов 1:0,4. При этом образуется осадок следующего состава: гематит (Fe2O3) – 31 % об.; андрадит (Ca3Fe2Si3O12) – 9,4 %; гиббсит (Al(OH)3) – 23 %; диуранат натрия (Na2U2O7 ∙ 6H2O) – 12,9 %; окись хрома (Cr2O3) – 9,8 %; нефелин (NaAlSiO4) – 0,4 %; диоксид марганца (MnO2) – 8,1 %; бунзенит (NiO) – 4,6 %. Общий объем осадка при нейтрализации 1 м3 модельного отхода составляет 8,13 дм3. Осадок такого – 130 – минерального состава использован в расчетах, имитирующих химические превращения при длительном хранении пульп.

Расчет химических взаимодействий выполнен с использованием комплекса GEOCHEQ для автоматизированного геохимического моделирования, состоящего из программы расчета равновесий методом минимизации свободной энергии и сопряженной с ней базы термодинамических данных, основу которой составляет известная база данных SUPCRT92 с рядом изменений и дополнений.

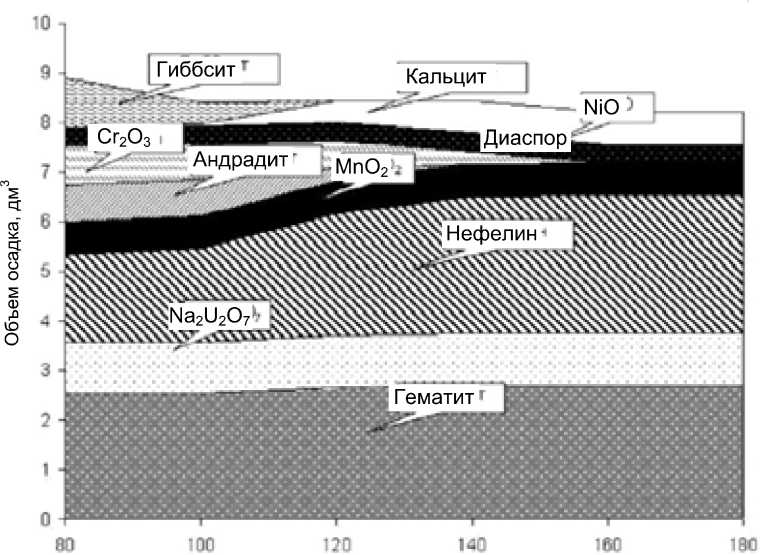

Изменения минерального состава осадка рассчитаны исходя из режима эксплуатации емкости при долговременном хранении пульп в зависимости от температуры (в интервале 80-180 ° С) и объема раствора, контактировавшего с осадком (25, 100, 500 и 1 000 м3). Расчеты при температуре выше 140 ° С позволяют уточнить направленность развития гидротермальных преобразований. В обоих случаях состав модельного промывочного раствора соответствовал реальному химическому составу декантата (г/дм3): NaOH — 8; Na№- 150; №2СО з - 4; Al- 2; SiO2— 0,05.

Результаты термодинамических расчетов (рис. 7 и 8) дают представление о возможном фазовом составе осадка, формирующегося при различных температурах (от 80 до 180 ° С). Изменение состава осадка в зависимости от времени хранения пульп в емкостях моделировали путем увеличения объема декантата, контактировавшего с осадком (Т:Ж = 0,08:25 и Т:Ж = 0,08:1 000). Температурный диапазон и соотношения фаз были выбраны с учетом условий формирования верхнего и нижнего слоев пульпы в емкости.

Полученные результаты с высокой степенью вероятности иллюстрируют распределение компонентов пульпы и объясняют неравномерность их извлечения.

Был разработан способ извлечения пульпы, заключающийся в размыве твердого осадка гидромониторами, растворении его при помощи химических реагентов и подъеме растворен-

Рис. 7. Минеральный состав модельных осадков в контакте с 25 м3 модельного раствора при температуре 80–180 °С (верхний слой пульпы)

Температура, °С

Рис. 8. Минеральный состав модельных осадков в контакте с 1000 м3 модельного раствора при температуре 80–180 оС (нижний слой пульпы)

Рис. 9. Извлечение пульпы из российских хранилищ ОЯТ ного осадка при помощи вакуум-давленческого оборудования. Этот способ приводит к неравномерному извлечению компонентов пульпы и накоплению в пограничном слое тяжелых элементов группы актиноидов, обладающих большой плотностью и наименьшей растворимостью (рис. 9). Такой слой имеет неравномерно-ячеистую структуру, которая при воздействии на нее струй жидкости разрушается с образованием пластинчатых фрагментов. В этом случае на по -

а

б

Рис. 10. Структура труднорастворимого слоя: а – образование ячеистой структуры; б – состояние после воздействия струй жидкости верхности пульпы образуется достаточно плотная корка, препятствующая доступу реагентов к основному слою осадка (рис. 10).

Для размыва пульпы в емкости и выдачи полученных суспензий применяется пульсационный гидромонитор (ПМ), поворотный гидроствол (ПГ), пульсационный насос (ПН) и центробежный погружной насос (ЦПН). На первоначальном этапе освобождения емкости для ПМ и ПГ в качестве рабочей жидкости брали щелочно-нитратные растворы, которые были использованы в оборотном режиме. Жидкая фаза после отстоя полученных суспензий возвращалась в емкость для дальнейшего использования. При помощи этих растворов из емкости получим 135,8 м3 пульпы, содержащей 60 г/л твердой фазы. Для выдачи 1 м3 такой пульпы в среднем требовалось 46,1 м3 оборотных растворов.

Изучение физико-химических характеристик выдаваемых из емкости суспензий показало, что в процессе взрыхления и выдачи пульпы образуются неустойчивые суспензии. В результате седиментационного разделения содержащихся в этих суспензиях частиц твердой фазы на поверхности пульпы образуется слой, состоящий из крупных быстроотстаивающихся частиц твердой фазы. В дальнейшем он снижает эффективность мобилизации пульпы в емкости [9].

В связи со снижением объема выдаваемой из емкости с помощью щелочно-нитратных растворов твердой фазы было решено использовать для мобилизации и растворения пульпы растворы, содержащие до 40 г/л азотной кислоты и до 20 % об. отходов производства капролактама (ОПК), состав которых приведен в табл. 1. С сентября по ноябрь 2004 г. провели первый этап обработки пульпы в емкости раствором, содержащим азотную кислоту и ОПК, и передали на переработку 132 м3 отработанного раствора. Затем до конца декабря 2004 г. провели второй этап обработки пульпы вышеуказанным раствором и передали на переработку 55 м3 продукта.

Приведенные в табл. 2 и 3 данные показывают, что по мере увеличения объема выданной из емкости пульпы (табл. 2) концентрация твердой фазы в суспензиях уменьшается. То есть на начальной стадии выдачи из хранившейся в емкости пульпы вымывались более мелкие, рыхлые частицы твердой фазы. Кроме того, в твердой фазе выданной пульпы существенно изменилась концентрация кремниевой кислоты. Например, в твердой фазе суспензий концентрация кремниевой кислоты в январе 2003 г. составляла 0,6 % масс., в августе 2003 г. – 35,9, а в феврале 2004 г. – 50,8.

После каждого этапа обработки от верхнего слоя пульпы в емкости отбирали пробы твердой фазы. Кроме того, после второго этапа обработки провели визуальный осмотр поверхно-

Таблица 1. Состав отходов производства капролактама

|

Наименование карбоновой кислоты |

Концентрация карбоновой кислоты, % масс. |

|

|

средняя |

минимальная и максимальная |

|

|

Муравьиная + уксусная |

0,481 |

0,2–1,5 |

|

Пропионовая |

0,801 |

0,8–4,0 |

|

Масляная |

0,017 |

0–0,03 |

|

Валериановая |

0,021 |

0,002–0,080 |

|

Капроновая |

0,065 |

0,014–0,110 |

|

Каприловая |

0,227 |

0,006–0,347 |

|

Каприновая |

0,007 |

0,003–0,011 |

|

Щавелевая |

1,64 |

0,07–2,17 |

|

Малоновая + янтарная |

2,48 |

0,04–8,28 |

|

Глутаровая |

5,62 |

0,07–12,14 |

|

Адипиновая |

7,65 |

0,04–17,59 |

Таблица 2. Характеристики проб суспензий, отобранных в процессе освобождения емкости

|

Номер пробы |

Дата отбора |

Объем суспензии, мл |

Объем твердой фазы после ее отстаивания в течение суток, мл |

Концентрация твердой фазы в суспензии |

|

|

% об. |

г/л |

||||

|

1 |

Январь 2003 г. |

90 |

10,0 |

11,1 |

5,5 |

|

2 |

Август 2003 г. |

80 |

3,5 |

4,4 |

1,5 |

|

3 |

Февраль 2004 г. |

120 |

8,0 |

6,7 |

1,3 |

Таблица 3. Состав пульпы, образовавшейся в результате отстаивания в течение суток выданных из емкости суспензий

Химическая переработка осадков. Визуальный осмотр отобранных проб показал, что по своей консистенции они нетекучи и не содержат видимой жидкой фазы. Поэтому объем взятой для анализа пульпы определяли в мерном цилиндре по объему воды, вытесненной этой пульпой. После определения объема взятой для анализа пульпы ее перемешивали до получения однородной суспензии. Эту суспензию отстаивали в течение суток.

Результаты анализа проб пульпы (табл. 4) показали, что верхний слой твердой фазы в емкости после первого и второго этапов обработки на 78,7 и 87,9 % масс. соответственно состоит из алюмосиликатов. После второго этапа обработки в верхнем слое твердой фазы в 2,7–2,9 раза уменьшилась концентрация железа. Таким образом, после второго этапа обработки состав пористого слоя твердой фазы существенно приблизился к составу труднорастворимой твердой фазы.

В лабораторных условиях изучили взаимодействие твердой фазы после первого и второго этапов обработки пульпы в емкости с водой. Структура пульпы, отобранной из емкости после первого этапа обработки, за 6 ч перемешивания с водой разрушилась полностью, и ее объем после отстаивания суспензии в течение суток увеличился в 6,5 раза, а величина pH жидкой фазы стала равна 2,0. Структура пульпы после второго этапа обработки разрушилась в результате перемешивания с водой в течение 6 ч не полностью, т. е. осталось некоторое количество бы-строотстаивающихся частиц твердой фазы. Объем твердой фазы после отстаивания суспензии в течение суток увеличился по сравнению с исходным объемом только в 2,5 раза, а величина рН жидкой фазы стала равна 1,8.

Известно, что при взаимодействии гидроксидов металлов с растворами электролитов (азотная кислота, ОПК, соли металлов) на поверхности гидроксидов металлов образуются основные соли этих металлов, которые являются стабилизаторами суспензий. Наиболее устойчивая, плохо отстаивающаяся суспензия образуется при величине рН жидкой фазы, равной 2,0 ± 0,5. Мож- – 135 –

Таблица 4. Состав пульпы в емкости после ее обработки растворами, содержащими азотную кислоту и ОПК

После второго этапа обработки пульпы в емкости концентрация соединений железа в твердой фазе уменьшилась в 2,9 раза и составила 5,7 % масс. Из-за малого содержания стабилизаторов суспензий в твердой фазе пульпы последняя неэффективно разрушается при перемешивании с водой и ее объем после отстаивания суспензии в течение суток визуально увеличился только в 2,5 раза.

Образовавшийся в емкости на поверхности пульпы пористый слой твердой фазы, вероятно, обладает высокой химической устойчивостью, так как при его визуальном осмотре с помощью телекамеры было замечено, что он практически не растворяется и не разрушается в растворе, содержащем до 40 г/л азотной кислоты и до 20 % об. ОПК. Поэтому для разработки технологии разрушения пористого слоя необходимо выяснить механизм образования входящих в его состав алюмосиликатов и оценить их химическую устойчивость.

Наиболее вероятно, что содержащиеся в пористом слое алюмосиликаты образовались в процессе подготовки щелочных растворов к подземному захоронению. Они получаются путем смешивания щелочно-нитратного раствора, в котором содержится силикат натрия, со щелочно-алюминатным раствором.

В емкость эти растворы поступали начиная с 1978 г. При этом в течение первых пяти лет их смешивали, усредняли и осветляли непосредственно в емкости, а затем эти растворы выдавали в емкость после их предварительного смешивания, усреднения и осветления в отдельном аппарате.

Известно [10], что в алюминатных растворах кремний существует в виде иона [SiAl n O2 ( n +1 ) (OH) m ]( n + m )— в результате реакции

SiO 2 (OH) 2 - + П AlO 2 « [SiAl . O 2, „ . „ (OH) m ] < n * - - Л- (2 - m )OH - .

На глиноземных заводах для очистки алюминатных растворов от соединений кремния используют процесс выделения их в осадок в виде гидроалюмосиликатов натрия (ГАСН):

- n Na2O • Al2O3(1,4 - 2,0)SiO 2 • x H2O .

При этом скорость обескремнивания алюминатных растворов зависит от их температуры и интенсивности перемешивания [10]. На глиноземных заводах выделение ГАСН из алюминатных растворов ведут при температуре 150-170 ° С в течение 2-3 ч.

При снижении интенсивности перемешивания и температуры растворов длительность процесса обескремнивания увеличивается. На радиохимическом заводе щелочно-нитратные и щелочно-алюминатные растворы смешивают при температуре не выше 95 ° С и непродолжительное время перемешивают.

В глиноземном производстве изучали возможность извлечения глинозема из осадков ГАСН при автоклавном выщелачивании маточными, оборотными и щелочными растворами [10]. Исследование показало, что извлечь глинозем из осадков ГАСН можно только при высоких концентрациях растворов и большом отношении объема жидкости к объему осадка. Например, при обработке осадков ГАСН растворами, содержащими 210–770 г/л гидроксида натрия, при температуре 225-280 ° С и отношении объема раствора к объему осадка 24:1 за 30-60 мин можно достичь извлечения глинозема на 80 %, а кремнезема – на 15 %. Создать подобные условия в емкости радиохимического завода, для того чтобы разрушить и растворить пористый слой из ГАСН растворами гидроксида натрия, невозможно.

Извлечение и растворение твердой фазы растворами на основе кавитационноактивированной воды. Исследования показали, что хранящуюся в емкости пульпу условно можно разделить на три слоя:

верхний подвижный слой, в котором концентрация твердой фазы составляет около 60 г/л. Объем слоя равен 10-15 % от общего объема пульпы в емкости. Пульпа в этом слое представляет собой слабоструктурированную тиксотропную суспензию. Частицы твердой фазы пульпы имеют следующие размеры: от 10 до 20 мкм – 32 %; от 20 до 40 мкм – 40 %; от 40 до 80 мкм – 25 %; более 100 мкм - 3 %. Плотность пульпы, извлеченной из емкости, составляет 1,156 г/см3; плотность пульпы, отстоявшейся в течение суток, 1,294 г/см3. Истинная плотность твердой фазы, отмытой от щелочно-нитратного раствора и высушенной при температуре 105 ° С, равна 4,331 г/см3, а твердая фаза, высушенная на воздухе при температуре 20 ° С, имеет плотность 3,874 г/см3. Без отмывки от щелочно-нитратного раствора твердая фаза после аналогичной обработки имеет плотность 3,350 и 2,730 г/см3 соответственно;

промежуточный слой малоподвижной (пластичной) пульпы. При взаимодействии с водной фазой структура пульпы разрушается медленно. Например, в лабораторных условиях добиться полного разрушения порции пульпы при контакте с водной фазой удалось только за 5 ч интенсивного перемешивания. Концентрация твердой фазы в этом слое пульпы составляет 100–220 г/л. Для оценки концентрации твердой фазы в промежуточном слое пульпы приняли, что концентрация твердой фазы в этом слое пульпы соответствует концентрации твердой фазы в пульпе, сгущенной при помощи лабораторной центрифуги ЦЛ-3 со скоростью вращения ро-– 137 – тора 3 000 об/мин. В результате центрифугирования в течение 30 мин осадок по сравнению с отстаиванием в течение суток дополнительно уплотняется в 2,2 раза. Поэтому максимально возможная концентрация твердой фазы в промежуточном слое пульпы может составлять 220 г/л, а влажность отмытой от маточного раствора твердой фазы – 80,9 % масс. Дальнейшее уплотнение пульпы происходит в результате радиолитического разложения неструктурной воды;

основной (плотный) слой пульпы, значительно обезвоженный в результате радиационного разложения как свободной, так и химически связанной воды. Основную информацию о состоянии твердой фазы высокоактивной пульпы получили в результате отбора проб этой пульпы по мере выдачи ее из емкости. Внешне пробы основного компактного слоя пульпы представляли собой прочную непластичную массу, не содержащую жидкой фазы. Объем твердой фазы этой пульпы определяли пикнометрическим методом. Качественно прочность сцепления частиц твердой фазы между собой оценили в процессе разрушения аликвоты твердой фазы в воде. Для разрушения этой фазы применяли разминание металлическим пестиком и длительное перемешивание. После разрушения (в результате механического воздействия) структуры твердой фазы ее объем после отстаивания и уплотнения в течение суток увеличивался по сравнению с исходным объемом в 1,4–2,9 раза. Концентрация твердой фазы в основном компактном слое пульпы в среднем в 10,8 раза больше, чем в верхнем подвижном слое. В то же время в основном компактном слое пульпы концентрация твердой фазы по высоте этого слоя изменяется в меньшей степени, чем концентрация входящих в состав этой пульпы компонентов. Это указывает на то, что данная пульпа по степени уплотнения и содержанию в ней свободной воды достаточно однородна.

Как было установлено ранее, основу труднорастворимого осадка составляют гидроалюмосиликаты натрия (ГАСН), которые образовались в процессе смешивания и усреднения жидких щелочных среднеактивных отходов. Так, доля соединений алюминия и кремния в твердой фазе пульпы достигала 98,7 % масс. По химической природе и, следовательно, своим химическим свойствам твердая фаза исследованной пробы пульпы алюмосиликатная. Соединения алюминия, входящие в состав твердой фазы пульпы, имеют низкую растворимость во всех испытанных растворах. Соединения кремния умеренно растворимы только в растворе азотной кислоты и ОПК (до 16,2 % за одну обработку), в других испытанных растворах за одну обработку в раствор переходит не более 4,8 % соединений кремния. Исследования также показали, что разрушить структуру осадка гидроалюмосиликата натрия можно путем его многократной обработки горячими концентрированными растворами гидроксида натрия и азотной кислоты, что совершенно неприемлемо для хранилищ, из которых необходимо извлечь эти осадки.

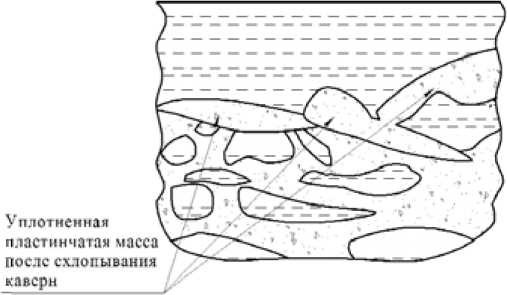

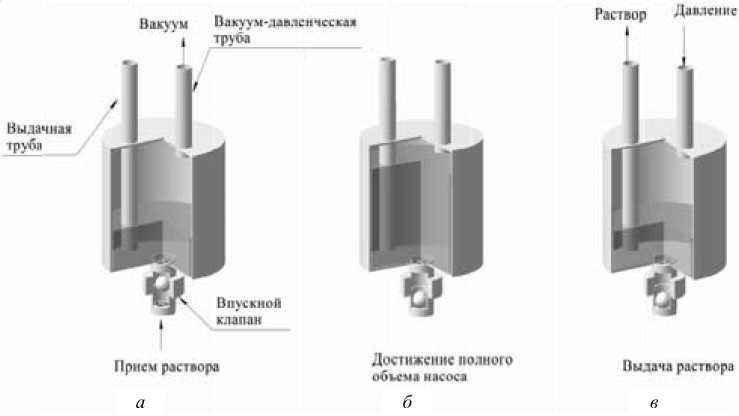

Для извлечения осадков на предприятии в основном применяют три типа пульсационных насосов: откачивающие, миксерные (мониторы) и миксерно-откачивающие. Процесс работы всех трех видов насосов основан на попеременной подаче в насосы разрежения и давления. При подаче разрежения происходит заполнение насоса жидкостью, а при последующей подаче давления – вытеснение жидкости из насоса. В зависимости от типа насоса и выбранного режима работы вытесняемая из насоса жидкость поступает либо в трубопровод выдачи, либо на сопла. При достаточной производительности насоса эта жидкость может одновременно поступать и в трубопровод выдачи, и на сопла (рис. 11 и 12).

Рис. 11. Принцип работы пульсационно-откачивающего насоса

ДфС|лхснпс ПО4мрГ0

Объема вуЛксаДИОИКОГ» ипксера

(Hcurott.tceitai CTpyi) (wromunifie струн)

Приен ркпора

Рис. 12. Принцип работы пульсационно-миксерного насоса

Технология пульсационного струйного размыва осадка в емкостях-хранилищах для создания суспензии, пригодной к ее выдаче насосом, имеет ряд преимуществ перед альтернативными технологиями. Пульсационные миксерные насосы позволяют многократно использовать жидкость без выхода ее за пределы емкости для растворения и взмучивания осадка в емкостях и только после получения растворов и суспензий требуемых концентраций и плотности производить их откачку из емкости. Такие насосы не нуждаются в регламентном обслуживании, поскольку не имеют движущихся частей, расположенных внутри емкости. Ресурс работы пульсационных насосов значительно превышает ресурс работы насосов других типов. Пуль-– 139 – сационные насосы могут использоваться в емкостях, в которых образуются взрывоопасные (водород) и горючие газы, переноситься из емкости в емкость, что допускает их многоразовое применение.

Попеременная подача давления и разрежения в насосы осуществляется клапанными воздухораспределителями. В качестве источника разрежения используются эжекторы. При сбросе отработанного сжатого воздуха из емкости может быть задействована штатная система газоочистки.

В результате модернизации пульпоподъемного оборудования на радиохимическом заводе Горно-химического комбината г. Железногорска (Красноярский край) было разработано и изготовлено пульпоподъемное оборудование (рис. 11 и 12). Однако проведенные исследования показали, что это оборудование не позволяет равномерно извлекать и растворять твердые осадки, особенно ГАСН и двуокись кремния, которые составляют основу этих осадков.

Поиск возможных решений этих важных задач привел к выводу о возможности использования в данном случае эффектов кавитации – кавитационной технологии.

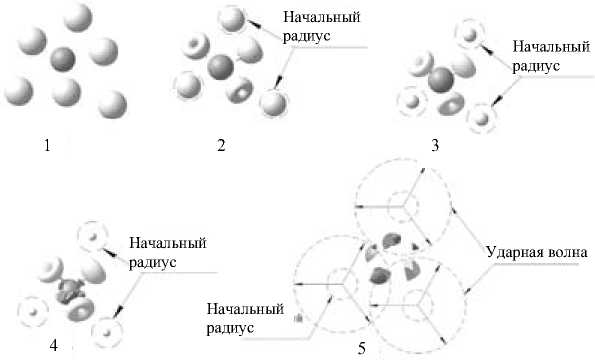

Рассмотрев физическое воздействие на частицы, возникающее при схлопывании кавитационных пузырьков, а также изменение физико-химических свойств воды, можно смоделировать процессы, происходящие при кавитационном воздействии на частицы осадка, которые находятся в водном растворе [11–14].

Кавитационные импульсы давления при схлопывании пузырьков в виде сферических ударных волн вызывают нерегулярное хаотическое движение микрочастиц, которое предшествует их разрушению. Интенсивность диспергирования определяется интенсивностью кавитационных импульсов давления, микровзрывов на стадии коллапса кавитационного пузырька [11, 12]. В этих условиях любая несимметрия микрочастиц вызывает образование начальной нерегулярной структуры поля скоростей и, как следствие, разрушение микрочастицы. Внешнюю поверхность микрочастицы покидают более мелкие частицы, что усугубляет их первоначальную несимметрию и ускоряет процесс разрушения: образуются все новые свободные поверхности. Отделившиеся частицы также подвержены разрушению в соответствии с описанным механизмом. Степень измельчения определяется величиной энергии, высвобождаемой при схлопывании пузырьков.

Одновременно при разрушении первоначальной частицы увеличивается площадь свободной поверхности, что позволяет увеличить площадь взаимодействия с химически активными веществами. Это, в свою очередь, нарушает структуру частицы и в итоге приводит к ее более полному разрушению и последующему растворению (рис. 13).

Традиционные способы переработки осадка. Исследования проводили с использованием нескольких проб труднорастворимой гидроалюмосиликатной (ГАСН) твердой фазы [9].

В ходе опытов по изучению взаимодействия труднорастворимой твердой фазы с различными растворами перемешивание реакционной среды проводили сжатым воздухом. Для обработки пульпы при повышенной температуре использовали термостат, позволяющий поддерживать заданную температуру рабочей смеси с погрешностью не более 3 °С. Рабочие растворы готовили из химических реактивов марок «ч» (чистый) и «х.ч.» (химически чистый). Измерение объема твердой и жидкой фаз проводили после отстаивания суспензий в течение суток. Если жидкая фаза за этот период не осветлялась, время отстаивания увеличивали или – 140 –

Рис. 13. Схема воздействия кумулятивных струек и ударных волн от сферически схлопнувшихся пузырьков раствор фильтровали через бумажный фильтр «синяя лента», на что отдельно указывается в описаниях опытов и примечаниях к таблицам. Отбор жидкой фазы на анализ проводили путем декантации.

Выполнение каждого эксперимента завершали итоговым растворением оставшейся твердой фазы в концентрированной азотной кислоте, содержащей 10 г/л фторида аммония и 10 г/л пероксида водорода при температуре 95 °С и интенсивном перемешивании сжатым воздухом. При этом твердая фаза полностью растворялась за 1–5 ч. Полученный раствор направляли в аналитическую лабораторию для проведения химического анализа. При проведении анализа применяли титрометрические, фотометрические, атомно-абсорбционные и потенциометрические методы. Состав твердой фазы определяли расчетным путем по результатам анализа жидкой фазы.

С труднорастворимой твердой фазой было проведено три опыта. Опыты проводили поочередно: по завершении первого опыта начинали следующий. Такая постановка экспериментов позволила корректировать режимы обработки пульпы в последующих экспериментах.

При определении состава пористого слоя твердой фазы, образовавшегося после второго этапа обработки пульпы, изучили взаимодействие этой твердой фазы с концентрированными растворами азотной кислоты, содержащими по 10 г/л фторида натрия и пероксида водорода (реагент 1), и раствором гидроксида натрия. Результаты опытов приведены в табл. 5.

Данные табл. 5 показывают, что концентрированные растворы азотной кислоты эффективно разрушают структуру ГАСН, что согласуется с результатами работы [8]. Например, за три последовательные обработки твердой фазы горячими растворами азотной кислоты ее объем увеличивается в 9,3 раза (опыт 1). При этом в растворах азотной кислоты растворяется 51,1 % масс. содержащегося в пульпе алюминия и только 1,1 % масс. диоксида кремния.

В растворе, содержащем 200 г/л гидроксида натрия (опыт 2), в большей степени растворяются соединения кремния. При снижении концентрации гидроксида натрия до 20 г/л повышается степень растворения соединений алюминия. За две последовательные обработки твердой

Таблица 5. Результаты предварительных опытов по обработке пористого слоя пульпы реагентами

|

Этап обработки |

Растворы, использованные для обработки пульпы |

Объем твердой фазы, мл |

Объем декантата, мл |

Концентрация в декантате, г/л |

||||

|

до обработки |

после обработки |

Mn |

Fe |

Al |

SiO 2 |

|||

Опыт 1

|

1 |

Вода |

1,4 |

3,5 |

33 |

– |

– |

0,06 |

0,04 |

|

2 |

Реагент 1 |

3,5 |

6,5 |

38 |

0,04 |

0,25 |

1,80 |

0,02 |

|

3 |

Реагент 1 |

6,5 |

11,0 |

27 |

0,01 |

0,10 |

0,55 |

0,02 |

|

4 |

Реагент 1 |

11,0 |

13,0 |

35 |

< 0,01 |

0,06 |

0,03 |

0,02 |

Опыт 2

Таким образом, применяя при температуре 80-90 ° С растворы гидроксида натрия и концентрированной азотной кислоты, можно достаточно эффективно разрушить образовавшийся на поверхности пульпы в емкости пористый слой твердой фазы, состоящий в основном из гидроалюмосиликатов натрия. Однако емкость предназначена для хранения щелочных растворов и осадков, поэтому применение в ней концентрированных растворов азотной кислоты по техническим условиям запрещено.

В следующем опыте (опыт 3) для разрушения структуры пористого слоя твердой фазы и его растворения поочередно проводили его обработку раствором, содержащим 100 г/л гидроксида натрия, и раствором, содержащим 40 г/л азотной кислоты и 20 % об. ОПК. После применения каждого раствора твердую фазу промывали водой. Время обработки составляло 6 ч, а полученную суспензию отстаивали в течение суток и замеряли объем твердой фазы. При проведении последней, 11-й обработки пульпы раствором, содержащим азотную кислоту и ОПК, время перемешивания твердой фазы с раствором увеличили до 18 ч.

Суммарный объем растворов (щелочных и кислых), полученных в ходе обработки пульпы, составил 590 мл, при этом объем пульпы увеличился в 2,22 раза (с 1,8 до 4,0 мл). Составы полученных растворов на этапах обработки приведены в табл. 6. В табл. 7 представлен баланс перехода компонентов пульпы в водную фазу. Степени растворения алюминия и кремния близки и составляют 35,2 и 34,4 % соответственно.

Все этапы растворения проводили при температуре 80-90 ° С и интенсивном перемешивании. За 18 этапов растворения объем твердой фазы пульпы уменьшился с 4 до 2 мл (табл. 6).

Таблица 6. Результаты опыта по обработке пульпы раствором, содержащим 100 г/л гидроксида натрия, и раствором, содержащим 40 г/л азотной кислоты и 20% об. ОПК (опыт 3)

|

s к о ко су ко о с |

Состав растворов, используемых для обработки пульпы |

н У о s' S к Ч о о ко S а Ч КО ч ° |

и су а |

Объем после обработки, мл |

Концентрация в декантате, г/л |

|||||||

|

с ч Е |

о О S Е 5 S м 3 Ч |

NaOH |

HNO 3 |

Al |

SiO 2 |

Mn |

Fe |

Ni |

||||

|

1 |

100 г/л NaOH |

6,0 |

90 |

6,0 |

51 |

76,2 |

– |

0,097 |

0,345 |

< 0,001 |

< 0,001 |

< 0,001 |

|

2 |

H 2 O |

6,0 |

90 |

4,5 |

50 |

10,4 |

– |

0,080 |

0,135 |

< 0,001 |

< 0,001 |

< 0,001 |

|

3 |

HNO 3 + ОПК |

6,0 |

25 |

3,5 |

68 |

– |

25,0 |

0,040 |

1,224 |

0,016 |

0,014 |

0,008 |

|

4 |

H 2 O |

6,0 |

25 |

3,5 |

48 |

– |

3,6 |

0,023 |

0,116 |

0,001 |

< 0,001 |

< 0,001 |

|

5 |

100 г/л NaOH |

6,0 |

90 |

5,0 |

58 |

80,0 |

– |

0,300 |

0,458 |

0,001 |

< 0,001 |

< 0,001 |

|

6 |

H 2 O |

6,0 |

90 |

4,0 |

47 |

6,2 |

– |

0,231 |

0,194 |

< 0,001 |

< 0,001 |

< 0,001 |

|

7 |

HNO 3 + ОПК |

6,0 |

25 |

4,5 |

50 |

– |

34,6 |

0,048 |

1,680 |

< 0,001 |

0,019 |

< 0,001 |

|

8 |

H 2 O |

6,0 |

25 |

4,5 |

52 |

– |

4,0 |

0,012 |

0,188 |

< 0,001 |

0,002 |

< 0,001 |

|

9 |

100 г/л NaOH |

6,0 |

90 |

4,0 |

50 |

94,0 |

– |

0,185 |

0,500 |

< 0,001 |

< 0,001 |

< 0,001 |

|

10 |

H 2 O |

6,0 |

90 |

4,5 |

58 |

6,0 |

– |

0,223 |

0,215 |

< 0,001 |

< 0,001 |

< 0,001 |

|

11 |

HNO 3 + ОПК |

18,0 |

25 |

4,0 |

58 |

– |

42,2 |

0,046 |

0,928 |

< 0,001 |

0,021 |

< 0,001 |

Полное растворение оставшейся твердой фазы

|

1 |

Реагент 1 |

6,0 |

90 |

12,0 |

49 |

– |

– |

0,210 |

0,166 |

0,009 |

0,345 |

0,018 |

|

2 |

Реагент 1 |

6,0 |

90 |

9,0 |

60 |

– |

– |

0,210 |

0,084 |

0,004 |

0,205 |

0,009 |

|

3 |

H 2 O |

6,0 |

90 |

8,0 |

50 |

– |

133,0 |

0,810 |

0,051 |

< 0,001 |

0,077 |

0,005 |

|

4 |

200 г/л NaOH |

6,0 |

90 |

10,0 |

55 |

158,0 |

– |

0,275 |

0,452 |

– |

– |

– |

|

5 |

H 2 O |

6,0 |

90 |

10,0 |

42 |

23,0 |

– |

0,123 |

0,170 |

– |

– |

– |

|

6 |

189 г/л HNO 3 + + 10 г/л NaF + + 10 г/л Н 2 О 2 |

6,0 |

90 |

19,0 |

54 |

– |

123 |

0,274 |

0,808 |

< 0,001 |

0,075 |

< 0,001 |

|

7 |

126 г/л HNO 3 + + 10 г/л NaF + + 10 г/л Н 2 О 2 |

6,0 |

90 |

28,0 |

32 |

– |

183 |

0,230 |

1,480 |

< 0,001 |

0,107 |

< 0,001 |

|

8 |

H 2 O |

6,0 |

90 |

19,0 |

53 |

– |

64 |

0,230 |

0,62 |

< 0,001 |

0,043 |

< 0,001 |

|

9 |

200 г/л NaOH |

6,0 |

90 |

12,0 |

52 |

126 |

– |

0,028 |

0,76 |

– |

– |

– |

|

10 |

H 2 O |

6,0 |

90 |

18,0 |

44 |

28 |

– |

0,021 |

0,54 |

– |

– |

– |

|

11 |

189 г/л HNO 3 + + 10 г/л NaF + + 10 г/л Н 2 О 2 |

6,0 |

90 |

10,0 |

58 |

– |

150 |

< 0,001 |

1,87 |

< 0,001 |

0,024 |

< 0,001 |

|

12 |

H 2 O |

6,0 |

90 |

3,5 |

57 |

– |

20 |

0,013 |

0,45 |

< 0,001 |

0,011 |

< 0,001 |

|

13 |

200 г/л NaOH |

6,0 |

90 |

5,0 |

61 |

138 |

– |

0,029 |

0,75 |

– |

– |

– |

|

14 |

H 2 O |

6,0 |

90 |

13,0 |

46 |

14 |

– |

0,019 |

0,34 |

– |

– |

– |

|

15 |

189 г/л HNO 3 + + 10 г/л NaF + + 10 г/л Н 2 О 2 |

6,0 |

90 |

5,5 |

54 |

– |

186 |

< 0,010 |

1,90 |

< 0,001 |

0,012 |

< 0,001 |

|

16 |

H 2 O |

6,0 |

90 |

2,5 |

68 |

14 |

– |

0,012 |

0,45 |

< 0,001 |

0,005 |

< 0,001 |

|

17 |

200 г/л NaOH |

6,0 |

90 |

2,0 |

57 |

– |

156 |

0,033 |

0,70 |

– |

– |

– |

|

18 |

H 2 O |

6,0 |

90 |

2,0 |

61 |

– |

10 |

0,010 |

0,55 |

– |

– |

– |

Таблица 7. Распределение компонентов алюмосиликатного слоя твердой фазы между используемыми для его обработки растворами

|

Этап обработки |

Степень изменения объема осадка по отношению к исходному объему, % |

Степень перехода в раствор, % |

|||||

|

Mn |

Fe |

Al |

Cr |

Ni |

SiO 2 |

||

|

1 |

333,3 |

– |

– |

2,52 |

6,21 |

– |

1,81 |

|

2 |

250,0 |

– |

– |

2,04 |

6,09 |

– |

0,70 |

|

3 |

194,4 |

59,88 |

2,26 |

1,39 |

< 1,66 |

24,55 |

8,57 |

|

4 |

194,4 |

2,64 |

0,10 |

0,56 |

< 1,17 |

< 2,17 |

0,57 |

|

5 |

277,8 |

– |

– |

8,88 |

< 1,41 |

– |

2,74 |

|

6 |

222,2 |

– |

– |

5,54 |

< 1,14 |

– |

0,94 |

|

7 |

250,0 |

< 2,75 |

< 0,10 |

1,22 |

< 1,22 |

< 2,26 |

8,65 |

|

8 |

250,0 |

< 2,86 |

< 0,10 |

0,32 |

2,53 |

< 2,35 |

1,01 |

|

9 |

222,2 |

– |

– |

4,72 |

< 1,22 |

– |

2,57 |

|

10 |

250,0 |

– |

– |

6,60 |

< 1,41 |

– |

1,28 |

|

11 |

222,2 |

< 3,19 |

2,53 |

1,36 |

64,98 |

< 2,62 |

5,54 |

|

Итого |

62,52 |

4,89 |

35,16 |

79,81 |

24,55 |

34,39 |

|

Полное растворение

|

1 |

666,7 |

24,27 |

35,10 |

5,25 |

10,74 |

39,80 |

0,84 |

|

2 |

500,0 |

13,21 |

25,54 |

6,43 |

< 1,46 |

24,37 |

0,52 |

|

3 |

444,4 |

< 2,75 |

7,99 |

20,66 |

< 1,22 |

11,28 |

0,26 |

|

4 |

555,6 |

– |

– |

7,72 |

< 1,34 |

– |

2,56 |

|

5 |

555,6 |

– |

– |

2,64 |

< 1,02 |

– |

0,74 |

|

6 |

1055,6 |

< 2,97 |

8,41 |

7,55 |

< 1,32 |

< 2,44 |

4,49 |

|

7 |

1555,6 |

< 1,76 |

7,11 |

3,76 |

< 0,78 |

< 1,44 |

4,88 |

|

8 |

1055,6 |

< 2,92 |

4,73 |

6,22 |

< 1,29 |

< 2,39 |

3,38 |

|

9 |

666,7 |

– |

– |

0,74 |

< 1,27 |

– |

4,07 |

|

10 |

1000,0 |

– |

– |

0,47 |

< 1,07 |

– |

2,45 |

|

11 |

555,6 |

< 3,19 |

2,89 |

< 0,30 |

< 1,41 |

< 2,62 |

11,17 |

|

12 |

194,4 |

< 3,14 |

1,30 |

0,38 |

9,45 |

< 2,57 |

2,64 |

|

13 |

277,8 |

– |

– |

0,90 |

< 1,49 |

– |

4,71 |

|

14 |

722,2 |

– |

– |

0,45 |

< 1,12 |

– |

1,61 |

|

15 |

305,5 |

< 2,97 |

1,35 |

< 0,28 |

< 1,32 |

< 2,44 |

10,57 |

|

16 |

138,9 |

< 3,74 |

0,71 |

0,42 |

< 1,66 |

< 3,07 |

3,15 |

|

17 |

111,1 |

– |

– |

0,96 |

< 1,39 |

– |

4,11 |

|

18 |

111,1 |

– |

– |

0,31 |

< 1,49 |

– |

3,46 |

На основании лабораторных исследований рекомендовано для разрушения труднорастворимого слоя твердой фазы поочередно обрабатывать его при интенсивном перемешивании в течение не менее 24 ч сначала при температуре 80-90 ° С раствором, содержащим 80-100 г/л гидроксида натрия, и затем раствором, содержащим 40 г/л азотной кислоты и 20 % об. ОПК (табл. 8). После щелочных и кислых растворов пульпу промывают водой. Количество циклов обработки можно определить только в процессе промышленных испытаний.

Таблица 8. Состав пульпы из емкости до и после ее многократных обработок раствором, содержащим 100 г/л гидроксида натрия, и раствором, содержащим 40 г/л азотной кислоты и 20 % об. ОПК (опыт 3)

|

Компонент или показатель, г/л |

Состав пульпы, г/л |

|

|

до обработки |

после обработки |

|

|

Алюминий |

126,8 |

35,1 |

|

Хром |

0,75 |

0,21 |

|

Кремний (SiO2) |

539,7 |

159,9 |

|

Марганец |

1,25 |

0,170 |

|

Железо |

25,8 |

11,4 |

|

Никель |

1,23 |

0,42 |

|

Твердая фаза |

969,8 |

286,1 |

Примечание. Пульпа до обработки представляла собой обезвоженную субстанцию, после обработки расчет выполнен на пульпу после суточного отстоя.

Доказано, что полностью разрушить труднорастворимый слой пульпы невозможно, так как использование горячих концентрированных растворов гидроксида натрия и азотной кислоты недопустимо в емкостях-хранилищах.

Эксперименты по переработке осадка с помощью кавитационно-активированной воды. Для проверки работоспособности новой методики была приготовлена смесь компонентов, составляющая основу твердых осадков (ГАСН + SiO2), и проведена серия опытов по размыву модельной пульпы кавитационно-активированной водой. Проведен опыт 4 по образцу опыта 3, только простую воду заменили кавитационно-активированной водой. Результаты опытов даны в табл. 9.

Были взяты две аликвоты объемом около 3 мл. Одну аликвоту залили 50 мл чистой воды, вторую – 50 мл кавитационно-активированной воды. Пульпу обрабатывали без нагрева ( t = 22 °С) при интенсивном перемешивании сжатым воздухом в течение 6 ч с последующим отстаиванием в течение 18 ч. Визуальный осмотр показал, что при обработке аликвоты чистой водой в смеси остались крупные фрагменты пульпы: произошло неравномерное размывание твердой фазы, и около 15 % последней перешло в суспензию. После отстаивания граница раздела фаз оказалась размытой. Консистенция отстоявшегося осадка соответствует консистенции жидкой глины.

При обработке аликвоты кавитационно-активированной водой крупных фрагментов оказалось значительно меньше: в суспензию перешло около 60 % твердой фазы. Граница раздела фаз хорошо просматривается. Осадок кардинально отличается от предыдущего: имеет больший объем, обладает меньшей плотностью и более густой консистенцией. В момент размывания твердой фазы происходит взаимодействие компонентов пульпы с активными компонентами кавитационно-активированной воды, вследствие чего частицы пульпы разбухают. Это свидетельствует о более активном физическом воздействии кавитационно-активированной воды на частицы пульпы.

Результаты опыта 4 показали, что выход компонентов пульпы в раствор достигает 56,03 % по Al и 60,72 % по SiO2, при традиционной переработке - соответственно 35,6 и 34,39 % (рис. 14, 15).

Таблица 9. Распределение компонентов алюмосиликатного слоя твердой фазы между используемыми для его обработки растворами (опыты 3, 4)

|

Этап обработки |

Состав растворов, используемых для обработки пульпы |

Степень перехода в раствор, % |

|||

|

Опыт 3 |

Опыт 4 |

||||

|

Al |

SiO 2 |

Al |

SiO 2 |

||

|

1 |

100 г/л NaOH |

2,52 |

1,81 |

5,79 |

4,34 |

|

2 |

H 2 O |

2,04 |

0,70 |

2,36 |

0,85 |

|

3 |

HNO 3 + ОПК |

1,39 |

8,57 |

2,50 |

15,43 |

|

4 |

H 2 O |

0,56 |

0,57 |

0,64 |

0,64 |

|

5 |

100 г/л NaOH |

8,88 |

2,74 |

16,87 |

6,30 |

|

6 |

H 2 O |

5,54 |

0,94 |

6,34 |

1,15 |

|

7 |

HNO 3 + ОПК |

1,22 |

8,65 |

2,01 |

14,96 |

|

8 |

H 2 O |

0,32 |

1,01 |

0,36 |

1,14 |

|

9 |

100 г/л NaOH |

4,72 |

2,57 |

9,48 |

5,04 |

|

10 |

H 2 O |

6,60 |

1,28 |

7,34 |

1,68 |

|

11 |

HNO 3 + ОПК |

1,36 |

5,54 |

2,31 |

9,19 |

|

Итого |

35,6 |

34,39 |

56,03 |

60,72 |

|

Выводы

На базе математического моделирования и проведенных экспериментов установлено, что при воздействии на воду полей высоких давлений (до 1000 МПа) и температур (до 2 000 °С), возникающих при схлопывании кавитационных микропузырьков, происходит явление механотермолиза: в воде инициируются механохимические реакции, в результате деструкции образуются свободные водородные связи, что, в свою очередь, влечет за собой изменение электропроводности, кислородосодержания, рН среды и окислительно-восстановительного потенциала, которое возможно использовать с высокой степенью эффективности в процессах водоподготовки в энергетике и других отраслях производства.

Определены время (для различных условий оно находится в интервале от 1 до 500 ч) и степень релаксации модифицированных свойств воды, что позволяет использовать их в различных технологических процессах и при проектировании техники и технологии обработки воды, в том числе в качестве несущей фазы для приготовления растворов при растворении основных компонентов пульпы [15–19].

Проведенные опыты позволяют предположить, что применение КАВ для размыва и растворения твердой фазы модельной пульпы может повысить эффективность переработки высокоактивных отходов и освобождения емкостей для их хранения от накопившихся осадков без увеличения концентраций химических реагентов и повышения температуры, что, в свою очередь, снижает коррозионную нагрузку [1].

Предложенный метод контроля физических характеристик жидких радиоактивных отходов [20] позволяет своевременно принимать меры по снижению риска возникновения радиационных аварий при обращении с жидкими радиоактивными отходами в процессе перевода их в твердое состояние и на окончательное захоронение.