Переработка побочных продуктов спиртового производства с получением изобутилового спирта

Автор: Зуева Н.В., Веретенников С.А., Новикова И.В.

Журнал: Вестник Воронежского государственного университета инженерных технологий @vestnik-vsuet

Рубрика: Пищевая биотехнология

Статья в выпуске: 4 (94), 2022 года.

Бесплатный доступ

Во всех развитых странах ведутся интенсивные исследования по созданию экономичного процесса производства бутанола и его производных из биомассы, обеспечивающего снижение себестоимости продукта по сравнению с существующими процессами получения синтетического бутанола на основе ископаемого сырья. Это связано, прежде всего, с перспективами использования бутанола и его производных в качестве альтернативного топлива. В работе предложена технология получения изобутилового спирта, предусматривающая переработку побочных продуктов спиртового производства путем гидрогенизации кротональдегида. В качестве объектов исследования использовали концентрат головных фракций этилового спирта (КГФ) и концентрат головных фракций этилового спирта (КГФ). В процессе работы предложена технология переработки побочных продуктов спиртового производства, включающая ряд стадий с получением в качестве готового продукта-изобутилового спирта, который может быть использован в производстве пластмасс, резины, покрытий, медицине и производстве специальных растворителей, а также в качестве добавки к топливу. Проводились экспериментальные исследования по получению изобутанола и изучению его физико-химических свойств: цветность, плотность; массовая доля изобутилового спирта, массовую долю кислот в пересчете на уксусную кислоту, бромное число, массовая доля карбонильных соединений в пересчете на масляный альдегид, массовая доля нелетучего остатка. Технологический процесс на установке по получению изобутанола дифференцирован по стадиям, которые осуществляются последовательно в отдельных реакторах с обработкой полупродуктов катализаторами. В результате разработанной технологии получен бутиловый спирт с массовой долей изобутилового спирта не менее 99,3%.

Изобутиловый спирт, биоконверсия побочных продуктов, альтернативное топливо, кротональдегид, катализатор

Короткий адрес: https://sciup.org/140301791

IDR: 140301791 | УДК: 661.725.4 | DOI: 10.20914/2310-1202-2022-4-76-79

Текст научной статьи Переработка побочных продуктов спиртового производства с получением изобутилового спирта

В связи с увеличением населения Земли и ростом энергетических потребностей в мире неуклонно растет мировое потребление энергии что, в свою очередь, неизбежно приводит к увеличению выбросов углекислого газа в атмосферу. Единственной возможностью снизить эмиссию углекислого газа, не ухудшая при этом качество жизни населения, является использование возобновляемых источников энергии.

Мировое производство бутилового спирта и его производных составляет более 1,5 миллионов тонн в год, причем РФ занимает четвертое место в списке его производителей. Тем не менее, в настоящее время дефицит бутанола на российском рынке составляет 35–45 тыс. тонн в год, и как прогнозируется, эта цифра будет только расти.

Повышенный спрос на бутилацетат и бу-тилакрилат, которые вместе составляют более половины потребления бутанола – ключевой драйвер роста рынка бутанола на фоне текущего строительного бума в Азии, США, России и Европе. Возможность получения изобутанола из пищевых отходов и технология получения бутанола из СО 2 , создают перспективы после перехода к экономике замкнутого цикла.

This is an open access article distributed under the terms of the Creative Commons Attribution 4.0 International License

Растущий спрос на экологически чистое топливо может ускорить рост рынка изобутанола, поскольку он является высокоэффективным экологически чистым топливом. По сравнению с этанолом, изобутанол выделяет больше энергии в процессе сгорания, он менее летуч и гигроскопичен, а также более удобен с точки зрения хранения и транспортировки. Изобутанол не вызывает коррозии и поэтому может транспортироваться по существующим трубопроводам; его также можно использовать в транспортных средствах в чистом виде или в смеси с другими видами топлива, такими как биодизель.

Использование изобутанола в качестве добавки к бензину поможет решить текущие проблемы, с которыми сталкиваются люди, такие как истощение ископаемых ресурсов и парниковый эффект [1–5, 9].

Материалы и методы

В качестве сырья в работе использовали побочные продукты, образующиеся при производстве этанола такие как: концентрат головных фракций этилового спирта (КГФ) и концентрат головных примесей этилового спирта (КГП).

– концентрат головных фракций этилового спирта (КГФ) побочный продукт спиртового производства, получаемый при брагоректифика-ции или ректификации, содержащий повышенные концентрации летучих органических примесей;

– концентрат головных примесей (КГП) этилового спирта побочный продукт (отход) спиртового производства, получаемый из головной фракции этилового спирта, содержащий этиловый спирт, альдегиды, эфиры и метанол.

По органолептическим и физико-химическим требованиям КГФ должен соответствовать требованиям ГОСТ Р 55983–2014.

Согласно ТУ 9182–478–00008064–2002 видимая объемная доля этилового спирта в концентрате головных примесей (КГП) этилового спирта составляет от 70 до 96%, объемная доля – от 40 до 75%.

Изучение физико-химических свойств готового продукта проводили в соответствии с: ГОСТ 14871 – цветность по платиново-кобальтовой шкале, ед. Хазена, не более; ГОСТ 18995.1-плотность при 20 °С, г/ см3; массовая доля изобутилового спирта,%, рассчитывают, вычитая из 100% сумму массовых долей примесей, определяемых методом газожидкостной хроматографии с применением внутреннего эталона и массовую долю воды в процентах; определение массовой доли кислот в пересчете на уксусную кислоту, заключается в титровании анализируемой пробы раствором гидроокиси натрия в присутствии в качестве индикатора фенолфталеина; определение бромного числа, г брома на 100 г. спирта заключается во взаимодействии брома с ненасыщенными примесями, содержащимися в анализируемой пробе, и в определении их титрованием избытка брома; метод определения массовой доли карбонильных соединений в пересчете на масляный альдегид%, не более заключается в реакции присутствующих в анализируемой пробе альдегидов и кетонов с гидрохлоридом гидроксилами в результате которой образуется оксим и соляная кислота, массовую долю которой определяют потенциометрическим титрованием; массовую долю воды, % не более по ГОСТ 14870–77 [15].

Результаты

В настоящее время при производстве бутанола и его производных в промышленности в основном используются два метода: синтез пропиленкаронила и синтез этилена через ацетальдегид-альдольную конденсацию. Сырье для этих двух методов получают из невозобновляемой нефти, используются катализаторы из драгоценных металлов. И оба включают реакции гидрирования [7, 8, 10–14].

При разработке данной технологии пред- лагается использование катализаторов и использование механизма реакции Гербе.

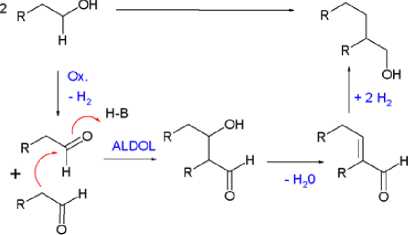

Рисунок 1. Механизм реакции Гербе

Figure 1. Gerbe reaction mechanism

Механизм реакции для этой реакции представляет собой четырехступенчатую последовательность. На первом шаге этиловый спирт будет окислен до альдегида. Эти промежуточные продукты затем вступают в реакцию альдольной конденсации с ацетальдегидом, который катализатор гидрирования затем восстанавливает до спирта.

Предполагаемый механизм Гербе реакции включает стадии дегидрирования, кротоновой конденсации, межмолекулярного и внутримолекулярного окисления-восстановления.

Согласно процессуальной схеме процесс разделяют на следующие стадии: подготовка сырья (приемка, очистка); испарение КГП и КГФ; абсорбция и обезвоживание; получение ацетальдегида; альдольная конденсация ацетальдегида до кротональдегидной смеси; катализация кротоноальде-гидной смеси; дистилляция бутанола.

Результаты экспериментальных исследований по изучению физико-химических свойств изобутанола, полученного по предлагаемой технологии, представлены в таблице 1.

Таблица 1.

Физико-химические показатели изобутилового спирта

Table 1.

Physical and chemical parameters of isobutanol

|

Наименование показателя Indicator |

Норма /standard |

||

|

Высший сорт top grade |

Первый сорт first grade |

Второй сорт second grade |

|

|

Цветность по платиново-кобальтовой шкале, ед. Хазена, не более Chromaticity on the platinum-cobalt scale, Hazen units, no more |

7 |

15 |

10 |

|

Плотность при 20°С, г/ см3 | Density at 20 °C, g/ cm3 |

0,801-0,803 |

0,801-0,803 |

0,801-0,803 |

|

Массовая доля бутилового спирта, %, не менее Mass fraction of butyl alcohol, %, not less |

99,3 |

98,5 |

99,2 |

|

Массовая доля кислот в пересчете на уксусную кислоту, %, не более Mass fraction of acids in terms of acetic acid, %, no more |

0,003 |

0,005 |

0,003 |

|

Бромное число, г на 100 г спирта, не более | Bromine number, g/100 g of alcohol, no more |

0,02 |

0,10 |

0,08 |

|

Массовая доля карбонильных соединений в пересчете на масляный альдегид, %, не более | Mass fraction of carbonyl compounds in terms of oil aldehyde, %, no more |

0,03 |

0,10 |

0,09 |

|

Массовая доля нелетучего остатка, %, не более | Mass fraction of non-volatile residue, %, no more |

0,0025 |

0,0030 |

0,0028 |

|

8 Массовая доля воды, %, не более | Mass fraction of water, %, no more |

0,1 |

0,2 |

0,15 |

Массовая доля полученного по предлагаемой технологии изобутилового спирта второго сорта составила 99,2%, что ниже концентрации, чем и изобутанола высшего сорта, но значительно выше чем у первого сорта.

Заключение

В качестве конечного продукта производственного процесса в рамках предлагаемой технологии получен изобутиловый спирт, который в дальнейшем планируется использовать при производстве пластмасс, резины, покрытий, медицине и производстве специальных растворителей, а так же в качестве добавки к топливу.

Преимущества бутанола и его изомеров по сравнению с биоэтанолом и бензином:

-

• Более безопасен в использовании, поскольку испаряется в 6 раз медленнее, чем этанол и в 13,5 менее летуч, чем бензин;

-

• Хорошо смешивается с бензином, дизельным топливом, спиртами;

-

• При сгорании выделяет на 25% больше энергии, чем этанол, при этом сгорание более экологично по сравнению с бензином;

-

• Антидетонационные характеристики выше, чем у бензина; октановое число бензина находится в пределах от 87 до 93, для биобутанола соответствующая величина изменяется от 95 до 105.

Список литературы Переработка побочных продуктов спиртового производства с получением изобутилового спирта

- Xu J., Li M., Ni T. Feedstock for bioethanol production from a technological paradigm perspective // BioResources. 2015. V. 10. №. 3. P. 6285-6340.

- Devaparelli M., Atiyeh H. A review of conversion processes for bioethanol production with a focus on syngas fermentation // Biofuel Res. J. 2015. V. 7. P. 268-280.

- Trippe A., Ruthven I. Evaluating real patent retrieval effectiveness // Current Challenges in Patent Information Retrieval. Berlin, Heidelberg: Springer Berlin Heidelberg, 2017. P. 143-162.

- Montecchi T., Russo D., Liu Y. Searching in Cooperative Patent Classification: Comparison between keyword and concept-based search // Advanced Engineering Informatics. 2013. V. 27. №. 3. P. 335-345. https://doi.org/10.1016/j.aei.2013.02.002

- Karvonen M., Klemola K. Identifying bioethanol technology generations from the patent data // World Patent Information. 2019. V. 57. P. 25-34. https://doi.org/10.1016/j.wpi.2019.03.004

- Fang Y.R., Wu Y., Xie G.H. Crop residue utilizations and potential for bioethanol production in China // Renewable and Sustainable Energy Reviews. 2019. V. 113. P. 109288. https://doi.org/10.1016/j.rser.2019.109288

- Пат. № 2080382, RU, C1, C12N 1/20, C12P 7/06, 7/06, C12R 1/145. Штамм бактерий Clostridium Acetobutylicum-продуцент н-бутилового спирта и ацетона / Лукина Г.П., Абилев С.К., Любимова И.К., Великая М.А., Ежова И.Е., Артюшкина Т.В. № 95 95103597; Заявл. 13.03.1995.

- Qureshi N., Maddox I.S. Reduction in butanol inhibition by perstraction: utilization of concentrated lactose/whey permeate by Clostridium acetobutylicum to enhance butanol fermentation economics // Food and Bioproducts Processing. 2005. V. 83. №. 1. P. 43-52. https://doi.org/10.1205/fbp.04163

- Производство и рынок н-бутанола и изобутанола в СНГ. URL: https://tebiz.ru/mi/rynok-butanola1v-rossii

- Abbasov A.R. N-butanol based emulsified diesel fuel production // Kimya Problemleri. 2020. №. 1. P. 61-67. https://doi.org/10.32737/2221-8688-2020-1-61-67

- Tutak W., Szwaja S., Lukacs K. Alcohol-diesel fuel combustion in the compression ignition engine // Fuel. 2015. V. 154. P. 196-206. https://doi.org/10.1016/j.fuel.2015.03.071

- Nayyar A., Sharma D., Soni S.L., Mathur A. Characterization of n-butanol diesel blends on a small size variable compression ratio diesel engine: Modeling and experimental investigation // Energy conversion and management. 2017. V. 150. P. 242-258. https://doi.org/10.1016/j.enconman.2017.08.031

- Siwale L., Kristof L., Adam T., Bereczky A. et al. n-Butanol-Diesel (D2) Blend Fired in a Turbo-Charged Compression Ignition Engine: Performance and Combustion Characteristics // Improv. Trends Intern. Combust. Engines. 2018. V. 3. P. 21. https://doi.org/10.5772/intechopen.72879

- Kuszewski H. Effect of injection pressure and air-fuel ratio on the self-ignition properties of 1-butanol-diesel fuel blends: Study using a constant-volume combustion chamber // Energy & Fuels. 2019. V. 33. №. 3. P. 2335-2347. https://doi.org/10.1021/acs.energyfuels.8b04523

- ГОСТ 9536-2013. Спирт изобутиловый. Технические условия. Москва, 2019.

- Lakshmi N.M. Binod P., Sindhu R., Awasthi M.K. et al. Microbial engineering for the production of isobutanol: current status and future directions // Bioengineered. 2021. V. 12. №. 2. P. 12308-12321. https://doi.org/10.1080/21655979.2021.1978189

- Su Y., Zhang W., Zhang A., Shao W. et al. Biorefinery: The production of isobutanol from biomass feedstocks // Applied Sciences. 2020. V. 10. №. 22. P. 8222. https://doi.org/10.3390/app10228222

- Desai S.H., Rabinovitch-Deere C.A., Fan Z., Atsumi S. Isobutanol production from cellobionic acid in Escherichia coli // Microbial cell factories. 2015. V. 14. №. 1. P. 1-10. https://doi.org/10.1186/s12934-015-0232-6

- Sherkhanov S., Korman T.P., Chan S., Faham S. et al. Isobutanol production freed from biological limits using synthetic biochemistry // Nature communications. 2020. V. 11. №. 1. P. 4292. https://doi.org/10.1038/s41467-020-18124-1

- Matsuda F., Ishii J., Kondo T., Ida K. et al. Increased isobutanol production in Saccharomyces cerevisiae by eliminating competing pathways and resolving cofactor imbalance // Microbial cell factories. 2013. V. 12. №. 1. P. 1-11. https://doi.org/10.1186/1475-2859-12-119