Перфораторы для пластического сверления и выбор технологических режимов обработки

Автор: Усачев Василий Владимирович, Деморецкий Дмитрий Анатольевич, Ибатуллин Ильдар Дугласович

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Общие проблемы машиностроения

Статья в выпуске: 4-2 т.15, 2013 года.

Бесплатный доступ

Показана новая конструкция перфораторов для формирования отверстий методом пластического сверления, имеющая твердосплавный стержень с двумя рабочими частями. Приведен экспериментальный метод оценки рациональных режимов пластического сверления. Показаны результаты исследования свойств материала в зоне обработки.

Пластическое сверление, перфоратор, технологический режим, программно-аппаратурный комплекс, качество, отверстие

Короткий адрес: https://sciup.org/148202300

IDR: 148202300 | УДК: 621.787

Текст научной статьи Перфораторы для пластического сверления и выбор технологических режимов обработки

станка через инструмент. Для решения данных проблем в СамГТУ разработана новая конструкция перфораторов со сменными твердосплавными вставками (рис. 1).

а)

б)

Рис. 1. Общий вид перфоратора со сменной твердосплавной вставкой для обработки стальных заготовок (а) и вид перфоратора в разборе (б)

При изготовлении и эксплуатации новых перфораторов достигаются следующие преимущества: снижение расхода дорогостоящих твердых сплавов; повышение производительности сверления за счет подавления «паразитного» теплоотвода из зоны обработки в шпиндель станка; ремонтопригодность перфораторов за счет возможности повторного шлифования рабочих поверхностей; отсутствие потребности в больших производственных площадях и дорогостоящем технологическом оборудовании для изготовления перфораторов; уменьшение чувствительности перфораторов к биениям и ударам; снижение энергоемкости обработки и устранение необходимости в специальном охладителе; возможность переворачивания твердосплавного стержня после износа одной из его рабочих частей удваивает ресурс перфоратора; возможность регулировки длины рабочей части перфоратора обеспечивает настраивать инструмент на обработку заготовок различной толщины.

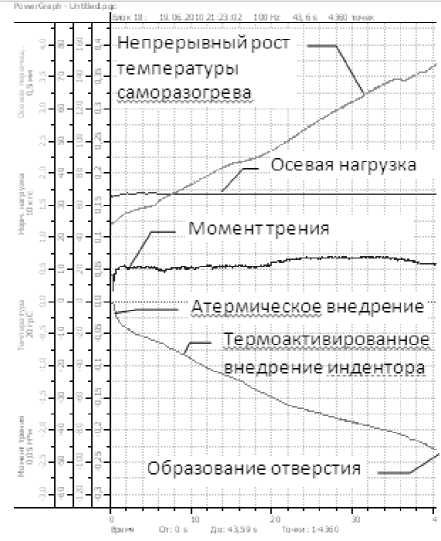

Высокий ресурс перфоратора обеспечивается не только конструкцией инструмента, но также выбором рациональных режимов пластического сверления, при которых исключаются значительные динамические воздействия на инструмент из-за изменения осевых усилий и скачков момента трения. Поскольку обработка деталей методом пластического сверления, как правило, на предприятиях осуществляется с использованием станков с ЧПУ, то важно задать такую скорость осевого перемещения перфоратора, которая обеспечит равномерность нагрузки при приемлемой длительности обработки. Для этого в лаборатории наноструктурированных покрытий СамГТУ разработан измерительный программно-аппаратурный комплекс для компьютеризированной оценки осевой нагрузки на перфоратор (рис. 2), момента трения при сверлении, средней температуры в зоне обработки, осевого перемещения перфоратора в процессе сверления.

Рис. 2. Измерительный комплекс для исследования режимов пластического сверления

С помощью данного комплекса проводили ряд испытаний при различных значениях осевой нагрузки, величина которой сохранялась постоянной на протяжении формирования каждого отверстия. При низких значениях осевой нагруз- ки процесс сверления сильно затягивался. При достижении рациональных осевых нагрузок пластическое сверление осуществлялось достаточно быстро (несколько секунд). Превышение нагрузки рациональных значений приводит к ускоренной деформации заготовки и заклиниванию перфоратора с возможностью его механического разрушения. Как видно из примера, показанного на рис. 3, для обеспечения равномерности осевой нагрузки на перфоратор необходимо осуществлять сверление с разными скоростями: ускоренно в начальной и конечной стадиях и замедленно – в средней стадии.

Рис. 3. Пример режимов пластического сверления алюминиевого профиля толщиной 2 мм

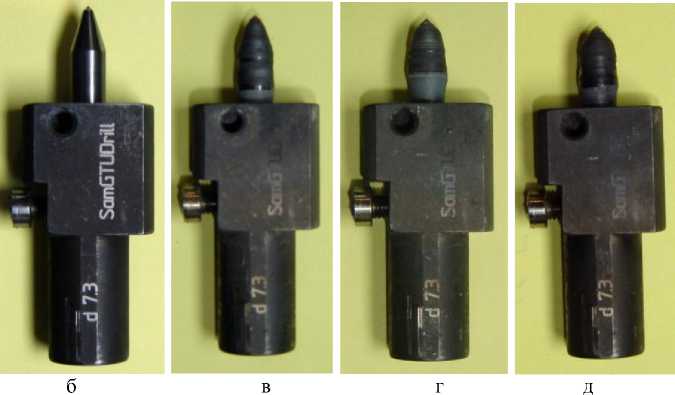

Следующим этапом совершенствования инструмента для пластического сверления стал выбор марки твердого сплава, обеспечивающего высокую стойкость рабочей части перфоратора. Для этого были изготовлены сменные стержни из различных марок твердых сплавов российского и немецкого производства, рекомендованных для изготовления металлообрабатывающего инструмента. Для ускоренной оценки относительной стойкости инструмента использовали разрушающее испытание перфораторов, при котором в течение 20 минут выполняли непрерывное сверление цилиндрического образца (сталь 10) диаметром 30 мм и высотой 40 мм (рис. 4). В таких условиях (без смазки и охлаждения) наблюдается интенсивный износ твердосплавного наконечника, что позволяет быстро провести сравнительный анализ. Испытания среди выбранных материалов показали, что максимальная стойкость обеспечивается инструментом из твердого сплава К6UF.

Рис. 4. Разрушающие испытания перфораторов для оценки относительной стойкости твердосплавных стержней (а). Вид перфоратора до испытаний (б) и после испытаний (в-д) при изготовлении стержня из твердых сплавов К6UF (в), К55SF (г), ВК-10 (д)

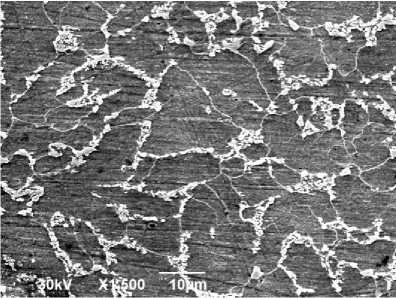

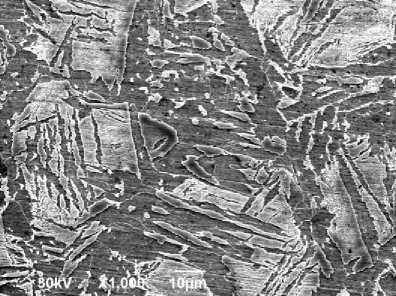

Исследования состояния материала (сталь 3) в зоне обработки пластическим сверлениям показали еще одно важное отличие пластического сверления от традиционного сверления, которое заключается в изменении структуры металла. На рис. 5 показано, что если до обработки в металле присутствовали ферритные зерна, то после обработки преобладает более прочная перлитная фаза, что обусловливает повышение механических свойств резьбовых соединений, изготовленных с использованием пластического сверления.

а)

б)

Рис. 5. Структура металла в исходном состоянии (а) и в зоне интенсивной пластической деформации (б)

Работа проводилась при финансовой поддержке Министерства образования и науки Российской Федерации, в рамках выполнения ФЦП «Научные и научнопедагогические кадры инновационной России» на 2009 -2013 годы, соглашение № 14.B37.21.0455.

PUNCHERS FOR PLASTIC DRILLING AND CHOICE THE PROCESSING TECHNOLOGICAL MODES