Перспективы использования кородревесных отходов в смеси с углем при сжигании в котле БКЗ‑75–39ФБ

Автор: Жуйков А.В., Матюшенко А.И., Кулагин В.А., Кузнецов П.Н., Логинов Д.А.

Журнал: Журнал Сибирского федерального университета. Серия: Техника и технологии @technologies-sfu

Рубрика: Теоретическая и прикладная теплотехника

Статья в выпуске: 7 т.18, 2025 года.

Бесплатный доступ

Утилизация древесных промышленных отходов, объёмы которых ежегодно растут и становятся серьёзной экологической проблемой, путём частичного сжигания в угольных котлах представляет собой перспективное направление на пути к созданию ресурсосберегающей и экологически устойчивой энергетики. Однако на сегодняшний день одним из основных препятствий для широкого промышленного внедрения этого метода является недостаток экспериментальных данных по сжиганию твёрдотопливных смесей, состоящих из промышленных отходов и угля. В работе представлены результаты термического анализа горения смеси, состоящей из кородревесных отходов (КДО) и угля, вследствие чего были определены основные параметры (температуры воспламенения и выгорания, индекс горения, максимальная скорость убыли массы и др.) горения исследуемых топлив. Температура воспламенения кородревесных отходов оказалась ниже, чем у угля, и составила 292 °C, температура выгорания 493 °C, поэтому добавление кородревесных отходов к углю благоприятно отразилось на процессе горения, снизив основные температурные характеристики горения топлив. Для установления основных энергетических показателей работы котла БКЗ‑75–39ФБ, переведённого на сжигание твердотопливной смеси на основе КДО и угля, использовалась типичная методика определения основных тепловых потерь. Результаты данного исследования могут быть применены при проектировании энергетических установок для совместного сжигания угля и биомассы или для перевода действующих угольных котлов на утилизацию древесных промышленных отходов.

Уголь, биомасса, кородревесные отходы, топливная смесь, горение, термический анализ, ресурсосбережение, экологическая безопасность, котел

Короткий адрес: https://sciup.org/146283206

IDR: 146283206 | УДК: 662.638

Текст научной статьи Перспективы использования кородревесных отходов в смеси с углем при сжигании в котле БКЗ‑75–39ФБ

Проблема утилизации промышленных отходов является одной из актуальных задач современной экологии и энергетики. Рост промышленного производства приводит к увеличению объемов отходов, которые требуют эффективной переработки или безопасного уничтожения [1, 2]. В процессе производственной деятельности накоплены значительные объемы промышленных отходов, содержащих биомассу. Традиционные методы их утилизации (захоронение на полигонах) становятся все менее эффективными по ряду причин: ограниченное количество мест для захоронения; риск загрязнения окружающей среды; высокая стоимость транспортировки и хранения. Поэтому поиск новых, более безопасных и экономически оправданных способов обращения с органическими отходами становится настоятельной необходимостью [3].

Одним из перспективных методов утилизации промышленных отходов, содержащих биомассу, является их совместное сжигание с углем на тепловых электростанциях и в промышленно‑ отопительных котельных. Совместное сжигание представляет собой технологию, при которой такие отходы применяются в качестве дополнительной или частичной замены энергетического угольного топлива в энергетических установках, включая энергетические котлы, цементные печи и другие промышленные объекты. Отходы, пригодные для совместного сжигания, включают: отработанные масла; пластмассы; древесные отходы; резиновые отходы; некоторые виды твердых бытовых и промышленных отходов после предварительной подготовки [4–6]. Для сжигания древесных отходов можно использовать типичные угольные котлы. Сжигание некоторых отходов можно осуществлять при повышенных температурах (до 1500 °C) с целью полного выгорания органических компонентов и разрушения токсичных веществ.

Метод совместного сжигания отходов с углем наряду с утилизацией отходов позволяет генерировать дополнительную энергию, снизить расход традиционного топлива, а также уменьшить выбросы вредных и парниковых газов, общий углеродный след [7–10]. Сжигание отходов биомассы считается углеродно‑нейтральным, поскольку образующийся CO₂ был ранее поглощен растениями‑углеобразователями. При соблюдении технологических норм и контроле выбросов совместное сжигание может быть более безопасным по сравнению с традиционными методами утилизации [11–13].

Несмотря на преимущества, совместное сжигание отходов связано с рядом экологических рисков: возможное увеличение выбросов диоксинов, фуранов, тяжелых металлов и других токсичных веществ (если отходы не соответствуют требованиям по составу), загрязнение золой (образующейся при сжигании) и последующие сложности ее утилизации. Кроме того, при сжигании смесей с отходами может потребоваться предварительная подготовка отходов, контроль их состава, модификация оборудования и топочных устройств, применение соответствующих систем очистки дымовых газов [14]. Поэтому существует необходимость в проведении дополнительных экспериментальных исследований особенностей горения смесей, например, для определения основных параметров горения, таких как температура, при которой происходит воспламенение коксового остатка, и температура, при которой завершается процесс горения.

Для исследования процесса горения твердых топлив, определения основных стадий горения наиболее подходит синхронный термический анализ, который позволяет фиксировать изменения массы образца в зависимости от температуры и времени, что дает возможность изучать кинетику горения, оценивать стабильность материалов и прогнозировать их поведение в реальных условиях эксплуатации. Термогравиметрия (TGA) – это аналитический метод, используемый для изучения изменений массы вещества при его нагревании или охлаждении в контролируемой атмосфере. Анализ проводится с помощью специального прибора – термоанализатора, который регистрирует массу образца с высокой точностью при изменении температуры по заданной программе [15–18].

Цель данного исследования – определение основных параметров горения бурого угля и кородревесных отходов (КДО), состоящих из коры и сучьев ели. Дополнительно будет дана оценка энергетических показателей работы котла БКЗ‑75–39ФБ, переведенного на сжигание твердотопливной смеси на основе угля и КДО.

Материалы и методы

Характеристики исследуемых топлив

При проведении исследований были использованы следующие виды твёрдого топлива:

-

1. Бурый уголь марки 3Б из Большесырского месторождения Канско‑Ачинского бассейна (в дальнейшем именуется как «УГ»).

-

2. Измельчённая древесина ели – сучья и кора (далее обозначается как «КДО»).

-

3. Бородинский бурый уголь из Бородинского буроугольного месторождения (далее обозначается как «2Б»).

Смеси получали путем добавления к углю (УГ) по 25 % массовой доли древесины ели (КДО), в итоге получены три следующие смеси: УГ 75 % + КДО 25 %; УГ 50 % + КДО 50 % и УГ 25 % + КДО 75 %.

Технический и элементный анализы проводились после подготовки проб до состояния аналитической пробы. Образцы угля и КДО предварительно измельчались в дисковой мельнице Retsch DM 200 (Retsch GmbH, Германия). Для фракционного разделения использовалась просеивающая машина RETSCH AS 200 BASIC (Retsch GmbH, Германия), что позволяло получить топливный материал с размером частиц в диапазоне 100–200 мкм. Такой класс крупности измельчения соответствует требованиям к пылеугольному топливу, применяемому при факельном сжигании в котлах тепловых электростанций. Теплоту сгорания определяли на калориметре C 6000 (IKA, Германия) в соответствии с ГОСТ 147–2013. Содержание влаги измерялось по ГОСТ Р 33503–2015 с помощью влагоанализатора MA‑150 (Sartorius, Германия). Зольность устанавливалась в муфельной печи Snol 7.2/1300 (AB «Umega», Литва) согласно ГОСТ Р 55661–2013, а выход летучих веществ – по ГОСТ Р 55660–2013. Содержание углерода, водорода и азота анализировалось на приборе Vario MACRO cube (Elementar Analysensysteme GmbH, Германия) в соответствии с ГОСТ Р 32979–2014. Концентрация кислорода рассчитывалась по разности от 100 % основных компонентов по методике ГОСТ Р 27313–2015, а содержание серы определялось по ГОСТ 8606–2015. Перемешивание компонентов для получения смесей заданного состава осуществлялось с высокой точностью с использованием аналитических весов MS 105du (Mettler Toledo, Швейцария).

Табл. 1. Результаты технического и элементного анализа угля и КДО

Table 1. Results of technical and elemental analysis of coal and KDO

|

Топливо |

W a |

W r |

A d |

V daf |

C daf |

H daf |

N daf |

S daf |

O daf |

Q i r, МДж/кг |

|

% |

||||||||||

|

УГ |

3,1 |

21,3 |

5,9 |

45,1 |

73,7 |

5,0 |

0,9 |

0,3 |

20,1 |

20,2 |

|

КДО |

4,7 |

23,2 |

13,0 |

77,1 |

53,8 |

5,7 |

- |

0,1 |

40,4 |

14,3 |

|

2Б |

- |

32,6 |

7,3 |

48,0 |

73,2 |

5,1 |

1,0 |

0,3 |

20,4 |

16,3 |

Примечание: W a – аналитическая доля влаги образца; W r – доля влаги образца в рабочем состоянии; A d – зольность в сухом состоянии; V daf – выход летучих веществ; Q i r – низшая теплота сгорания в рабочем состоянии.

Результаты технического и элементного анализа топлив представлены в табл. 1. Анализируя полученные результаты, отметим следующее: зольность КДО в 2,2 раза выше, чем у угля, состав неорганической части КДО отличается от состава неорганической массы угля большим содержанием оксидов кальция и калия; содержание летучих веществ в КДО по сравнению с углем выше в 1,7 раза, азот в образцах КДО не обнаружен, а содержание серы в три раза ниже, чем в угле (табл. 1). Теплота сгорания КДО немного ниже, чем углей (1,2–1,4 раза).

Методика проведения синхронного термического анализа

-

и определение основных характеристик горения

Термический анализ угля, КДО и их смесей осуществляли с использованием термоанализатора SDTQ600 (TA Instruments‑Waters LLC, США) в окислительной среде при скорости нагрева 20 °C/мин и расходе воздуха 50 мл/мин. Начальные массы топливных навесок составляли ± 6 мг. Обработка термограмм производилась с помощью ПО Universal Analysis 2000 (США). В нашем случае термический анализ включал в себя одновременную регистрацию значений термогравиметрии (ТГ) и дифференциальной термогравиметрии (ДТГ) в процессе нагрева навесок топлив от 30 до 800 °C.

Показатель ДТГ max , определенный по профилю кривой ДТГ, характеризует максимальную скорость горения летучих веществ и коксового остатка. Температура воспламенения ( T i) и температура выгорания ( T b ) определялись по методу пересечения кривых ТГ и ДТГ. Методика определения указанных показателей горения описана в работах [19–23].

Методика определения основных энергетических показателей работы котла БКЗ 75–39ФБ, переведенного на сжигание смеси из угля и КДО

Основные энергетические показатели работы угольного котла БКЗ 75–39ФБ (КПД брутто котла; потери тепла с уходящими газами, потери тепла с механической неполнотой сгорания, потери тепла в окружающую среду, потери с физическим теплом шлака; расход топлива) производились на основе проведения теплового расчёта котла по нормативному методу [24] с учетом рекомендаций по обработке результатов и проведению расчётов теплотехнических испытаний котельных установок [25].

Результаты и обсуждения

Определение основных характеристик горения угля, КДО и их смесей

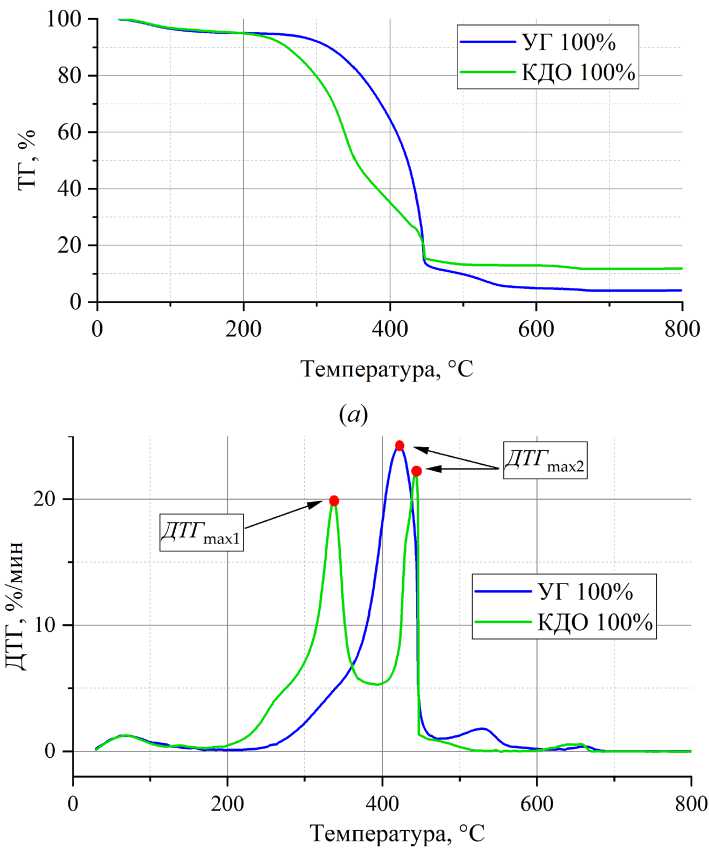

Изучение процесса горения топлива при термическом анализе осуществляли при скорости нагрева навески 20 °C/мин. Кривые ТГ и ДТГ горения угля и КДО представлены на рис. 1. Весь процесс условно можно разделить на три основных температурных интервала: первый соответствует удалению влаги; второй термическому разложению, сопровождаемому интенсивным выделением летучих веществ, и их горению. Третий этап соответствует воспламенению и горению коксового остатка. В интервале температур 30–700 °C процессы сопровождаются убылью массы топлива и изменением скоростей убыли массы.

На первом этапе в интервале температур 25–110 °C происходит выделение влаги, сопровождающееся незначительным снижением массы образцов (3,8 % из угля и 3,4 % из КДО) (рис. 1 a ). При дальнейшем нагреве термическое разложение топлив происходит в интервале температур у угля 110–360 °C, у КДО 110–292 °C. Данный процесс сопровождается уменьшением массы на 16,1 % для угля и 14,4 % для КДО. На рис. 1 b данный интервал температур характеризуется увеличением скорости убыли массы.

Основной процесс горения топлива начинается с воспламенения коксового остатка, которое, в свою очередь, инициирует выделение и горение летучих веществ и увеличение темпера-

Рис. 1. Профили кривых горения угля и КДО: ( a ) – профили кривых ТГ; ( b ) – профили кривых ДТГ

Fig. 1. Profiles of coal combustion curves and KDO: (a) – profiles of TG curves; (b) – profiles of DTG curves туры. Совместно с коксовым остатком догорают остатки летучих веществ, высвобождающихся при более высоких температурах. Данный процесс протекает в интервале температур у угля 365–561 °C, у КДО 292–493 °C. Убыль массы при горении коксового остатка угля составила 74,6 %, у КДО 68,8 % (рис. 1a). Меньшее снижение массы при выгорании образца КДО по сравнению с углем связано с его высокой зольностью (табл. 1).

При горении коксового остатка угля максимальная скорость убыли массы достигает 24,2 %/мин при температуре 423 °C, завершается процесс горения при температуре 561 °C. Горение летучих веществ с частью коксового остатка КДО сопровождалось максимальной скоростью убыли массы 19,9 %/мин при температуре 338 °C, а при горении основной части коксового остатка максимальная скорость убыли массы достигала 22,2 %/мин при температуре 443 °C. Полное выгорание КДО происходило при температуре 493 °C.

Анализируя полученные данные, можно отметить, что температурные характеристики горения КДО имеют более низкие значения по сравнению с углем, при этом максимальное значение скорости убыли массы (интенсивность горения) при горении коксового остатка угля на 9 % выше, чем у КДО.

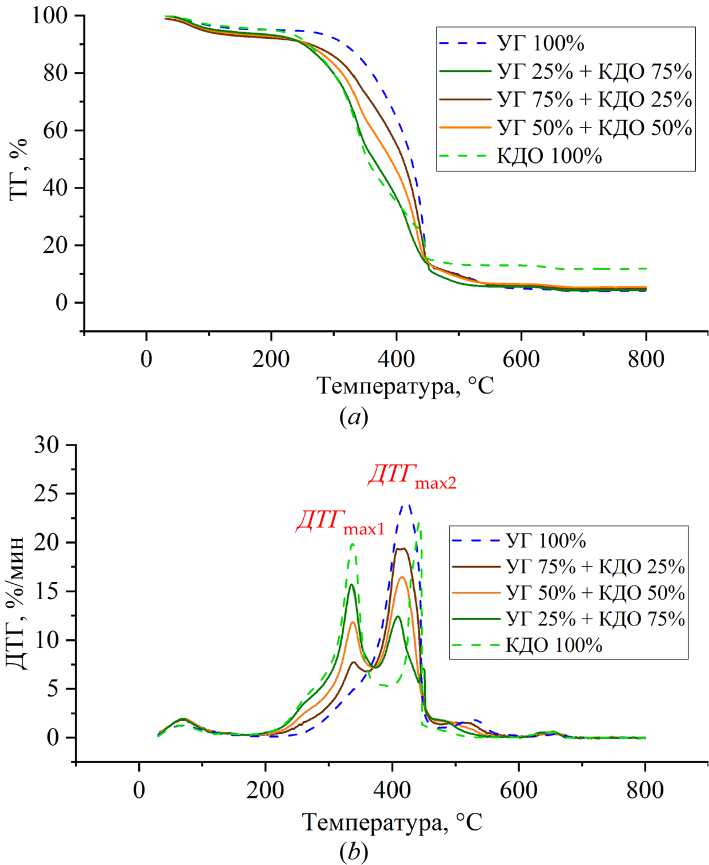

Процесс горения смесей представлен профилями кривых ТГ и ДТГ на рис. 2. При нагреве смесей, так же как и отдельных топлив, наблюдается три основных температурных интервала,

Рис. 2. Профили кривых горения смесей на основе угля и КДО: ( a ) – профили кривых ТГ; ( b ) – профили кривых ДТГ

Fig. 2. Combustion curve profiles of coal‑ and KDO‑based mixtures: ( a ) – TG curve profiles; ( b ) – DTG curve profiles

Табл. 2. Характеристики горения угля, КДО и их смесей

Table 2. Combustion characteristics of coal, KDO and their mixtures

|

Топливо |

T i , °C |

T b , °C |

ДТГ max1 ,%/мин |

Т ДТГ1, °C |

ДТГ max2 ,%/мин |

Т ДТГ2, °C |

|

УГ |

360 |

561 |

- |

- |

24,2 |

423 |

|

УГ 75 %+КДО 25 % |

347 |

548 |

7,7 |

339 |

19,4 |

419 |

|

УГ 50 %+КДО 50 % |

298 |

535 |

12,0 |

339 |

16,6 |

416 |

|

УГ 25 %+КДО 75 % |

294 |

517 |

15,6 |

338 |

12,4 |

408 |

|

КДО 100 % |

292 |

493 |

19,9 |

338 |

22,2 |

443 |

Примечание: T i – температура воспламенения; T b – температура выгорания; ДТГ max1 – максимальная скорость убыли массы при горении летучих веществ КДО; Т Д ТГ1 – температура, соответствующая ДТГ max1 ; ДТГ max2 – максимальная скорость убыли массы при горении коксового остатка КДО и угля; Т Д ТГ2 – температура, соответствующая ДТГ max2 .

соответствующих выделению влаги, термическому разложению и горению коксового остатка и оставшейся части летучих веществ. Основные параметры горения смесей представлены в табл. 2.

При нагреве смесей горение выражено двумя экстремумами кривых ДТГ (рис. 2 b ). Этот эффект объясняется тем, что коксовые остатки компонентов смеси горят в разных температурных областях.

Для смеси на основе 75 % угля и 25 % КДО в области низких температур отмечается максимум ДТГ, соответствующий горению летучих веществ и части коксового остатка с максимальным значением скорости убыли массы, равной 7,7 %/мин при температуре 339 °C. Воспламенение коксового остатка происходит при температуре 347 °C. Второй максимум ДТГ наблюдается при более высоких температурах и соответствует горению коксового остатка КДО, догоранию остатков летучих веществ обоих топлив и коксового остатка угля, при этом максимальное значение скорости убыли массы составило 19,4 %/мин при температуре 419 °C. Завершается процесс горения смеси при температуре 548 °C (рис. 2, табл. 2).

При увеличении доли КДО в смеси до 50 % в области температур 200–350 °C наблюдается горение летучих веществ и части коксового остатка КДО, выраженное соответствующим экстремумом с максимальной скоростью убыли массы, равной 12 %/мин при температуре 339 °C. Воспламенение коксового остатка смеси происходит при температуре 298 °C. Второй экстремум соответствует горению коксового остатка угля, остатка летучих веществ обоих компонентов и коксового остатка КДО, при этом максимальная скорость убыли массы достигала 16,6 %/мин при температуре 416 °C. Температура, при которой завершается процесс горения данной смеси, смещается в область более низких температур по сравнению с углем и составляет 535 °C.

Увеличение доли КДО в смеси до 75 % приводит к снижению температуры воспламенения до 294 °C. Максимальное значение скорости убыли массы при горении летучих веществ и части коксового остатка КДО составило 15,6 %/мин при температуре 338 °C. Второй экстремум наблюдается в области более высоких температур и соответствует догоранию оставшихся летучих веществ и горению коксового остатка компонентов смеси, сопровождающейся максимальной скоростью убыли массы, равной 12,4 %/мин при температуре 408 °C. Температура, – 869 – при которой завершается процесс горения смеси, сдвигается в область более низких температур, приближаясь к значениям КДО, и составляет 517 °C.

Можно отметить, что добавление КДО к бурому углю улучшает процесс горения, выраженный снижением температуры воспламенения и выгорания, при этом установлено, что наиболее энергоэффективная доля КДО не должна превышать 25 %.

Определение основных энергетических показателей работы котла БКЗ 75–39ФБ, переведенного на сжигание смеси из угля и КДО

В качестве объекта исследования был выбран промышленно‑отопительный паровой котел БКЗ 75–39ФБ, сжигающий бородинский бурый уголь марки 2Б. Теплота сгорания КДО (14,3 МДж/кг) меньше, чем угля 2Б (16,3 МДж/кг), поэтому при добавлении КДО к данному углю произойдет снижение теплоты сгорания смеси по сравнению с углем 2Б. Учитывая эту особенность, целесообразно перейти на сжигание УГ с теплотой сгорания (20,2 МДж/кг) выше, чем у угля 2Б, и к нему уже добавлять древесные отходы. Для анализа энергетических показателей, включающих в себя: КПД брутто котла, тепловые потери и расход топлива при переводе котла БКЗ 75–39ФБ на сжигание смеси на основе балахтинского угля и КДО, были выбраны следующие процентные соотношения топлив: 100 % бородинского угля; 90 % УГ + 10 % КДО; 80 % УГ + 20 % КДО и 70 % УГ + 30 % КДО. Результаты расчетов представлены в табл. 3.

При добавлении КДО к углю, согласно табл. 3, происходит снижение тепловых потерь и небольшое увеличение КПД брутто котла, при этом происходит снижение расхода угля вслед-

Табл. 3. Результаты анализа энергетических показателей работы котла БКЗ 75–39ФБ

Table 3. Results of the analysis of energy performance indicators of the boiler BKZ 75–39FB

|

Топлива |

Тепловые потери |

КПД брутто котла БКЗ‑75–39ФБ |

Расход топлива |

Теплота сгорания |

|||

|

q 2,% |

q 4 % |

q 6,% |

η брк |

В у , т/ч |

В КДО , т/ч |

Q i r, МДж/кг |

|

|

2Б |

9,55 |

0,63 |

0,016 |

89,21 |

12,29 |

0 |

16,34 |

|

90 % 3Б + 10 % КДО |

8,2 |

0,51 |

0,012 |

90,41 |

8,99 |

1,02 |

19,78 |

|

80 % 3Б + 20 % КДО |

7,4 |

0,41 |

0,011 |

91,69 |

8,38 |

2,11 |

19,09 |

|

70 % 3Б + 30 % КДО |

6,3 |

0,32 |

0,008 |

92,89 |

8,09 |

3,54 |

18,51 |

Примечание: q 2 –тепловые потери с уходящими газами; q 4 –тепловые потери с механической неполнотой сгорания; q 4 –тепловые потери с физическим теплом шлака; ηбр к –КПД брутто котла; В у – расход условного топлива; В К Д О – расход кородревесных отходов.

ствие улучшения процесса горения из‑за положительных особенностей древесной биомассы. Даже при добавлении 30 % КДО к балахтинскому углю теплота сгорания остается выше, чем при индивидуальном сжигании бородинского угля.

Заключение

По результатам проведенного термического анализа в окислительной среде и по результатам расчетов основных энергетических показателей работы котла БКЗ 75–39ФБ, переведенного на сжигание смеси из балахтинского угля и кородревесных отходов, установлено следующее:

-

1. Температура воспламенения и выгорания кородревесных отходов ниже, чем у балах-тинского угля на 23 и 14 % соответственно.

-

2. Добавление кородревесных отходов к углю уменьшает температуру воспламенения и выгорания, что, в свою очередь, улучшает процесс горения смесей.

-

3. В кородревесных отходах по сравнению с углем отсутствует азот, а содержание серы ниже в три раза, вследствие чего можно предположить, что при совместном их сжигании улучшаться экологические характеристики.

-

4. Установлена энергоэффективная доля кородревесных отходов в смеси, составляющая 25 %, при данной массовой доле в смеси сохраняется высокая максимальная скорость убыли массы, характеризующая интенсивность горения топлива.

-

5. На основе расчета основных энергетических показателей работы котла БКЗ 75–39ФБ, переведенного на сжигание смеси из балахтинского угля и кородревесных отходов, отмечается снижение основных тепловых потерь и расхода угля, что подтверждает эффективность способа совместного сжигания угля и биомассы и перспективные возможности перехода к ресурсосберегающей и экологически безопасной энергетике.