Перспективы получения на ТЭС активных углей

Автор: Осинцев Константин Владимирович

Журнал: Вестник Южно-Уральского государственного университета. Серия: Энергетика @vestnik-susu-power

Рубрика: Теплоэнергетика

Статья в выпуске: 2 т.13, 2013 года.

Бесплатный доступ

В статье рассматриваются перспективные технологии производства активированного угля на тепловых электростанциях. Цикл первичной продукции остается неизменным. Технология сжигания угля используется для генерации тепла. Некоторые из угольных частиц проходят основные этапы активации и удаляются из парогенератора в ходе процесса. Материал используется для собственных нужд электростанции, например, в системах обработки воды или утилизации промышленных сточных вод. Активированный уголь имеет сорбционные свойства и очищает загрязненные воды.

Тэц, активированный уголь

Короткий адрес: https://sciup.org/147158240

IDR: 147158240 | УДК: 621.181

Текст научной статьи Перспективы получения на ТЭС активных углей

В системах химводоподготовки и стоков воды промпредприятий, в том числе тепловых электрических станций (ТЭС) и котельных, в качестве сорбента используют активированный уголь. Из-за больших расходов топлива, электроэнергии и потерь теплоты при производстве активированного угля последний приобретает высокую стоимость [1].

Постановка задачи исследования

Себестоимость сорбента можно снизить, если организовать его производство с отбором части теплоты от тепловырабатывающих установок непосредственно на самом промпредприятии, при этом сохранить технологический цикл основного производства тепловой энергии и ограничить расход теплоты на активирование потребностью в сорбционном материале только нуждами упомянутых систем.

Теоретические основы технологии активирования угля

Предлагаемая ниже технология активирования реализуется при предварительном отделении мелких частиц исходного угля (до 1 мм) с выводом их на основное пылесжигание в тепловырабатывающих установках и выделении узких фракций 1–2 мм; 2–4 мм; 6–8 мм и т. п. с подачей их в тепловырабатывающую установку на газофакельную термообработку для выделения влаги и летучих веществ, вывода активированного коксового остатка потребителю.

Необходимость фракционирования связана с особенностью процесса горения i -х частиц, который имеет последовательные временные периоды. Последние зависят от фиксированного размера исходной частицы δ i , концентрации окислителя О 2 , температурного фона в камере Т г [2].

Первый период характеризуется безвоспламе-нительным нагревом частицы с выходом влаги и природных горючих летучих веществ; он равен, с:

τ вл i =k вл ∙5,3∙1014∙Т г –4∙δ i 0,8. (1)

Последующий нагрев всех компонент частицы в кислородной среде вызывает воспламенение и горение летучих веществ; время их выгорания, с:

τгл i=kгл∙0,5∙106∙δi.(2)

Время начала окисления коксового остатка i -й частицы, с:

Твк 1=квк-М2-1010-ру-3^-Т<(21^(3)

Последний период связан с выгоранием коксового остатка, с:

Тгк 1=f( О2Ы).(4)

В формулах (1)–(4) kвл, kгл, kвк – опытные коэффициенты, ρу – плотность угля, кг/м3, n ≈ 0,5, δi – размер i -й частицы, м; О2 – концентрация кислорода, %; Тг – температура средняя в камере, К.

Временные технологические отрезки связаны между собой:

твк i твл 1+тгл 1+ ^ Ti , (5)

причем (AT i /т вк i ) = 0,1-0,15.

Качество выпускаемого сорбента определяется полным выходом летучих веществ и минимальной степенью обгорания угольного скелета каждой частицы. Из (5) вытекает, что активирование i -й частицы можно связывать с двумя первыми периодами τвлi и τглi, а для вывода частиц из процесса с минимизацией обгорания коксового остатка следует ориентироваться на τ вк . Полидисперсность топливного потока, используемая при организации воспламенения и последующего горения в камере тепловырабатывающей установки, является основным препятствием в управлении процессом активирования и получении качественного сорбционного продукта. Если соотнести время активирования i -й частицы и частицы с максимальным размером δmax по отдельным периодам (1)–(3), то для одинаковых условий получим близкие прямым зависимости:

макс δ i 0,8

τвл i τвл δмакс ,( )

макс

τгл i τгл δмакс ,( )

макс δ i 1,2

τвк i τвк δмакс .( )

Расчеты по (1)–(8) показывают, а опыт сжигания угля подтверждает, что при вводе в камеру частиц, имеющих значительные колебания размерных характеристик, качественный угольный сорбент из всей массы исходного материала получить нельзя: мелкие частицы прогорают полностью, а крупные выходят из процесса со следами недожога. Уменьшения обгорания угольного скелета частиц с уменьшением расхода исходного материала можно достичь лишь при фракционировании последнего с минимизацией размерного диапазона.

Предлагаемые схемы установок

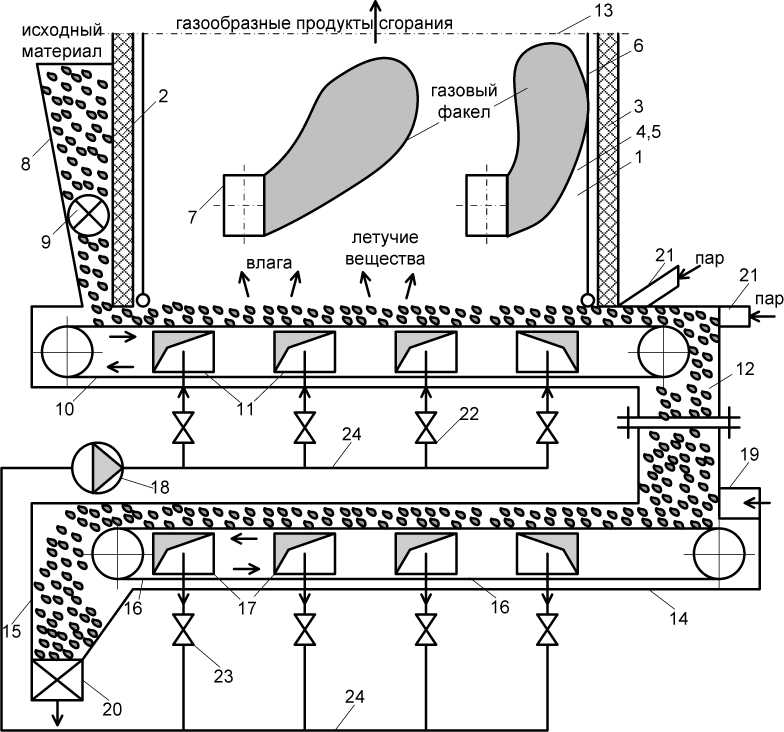

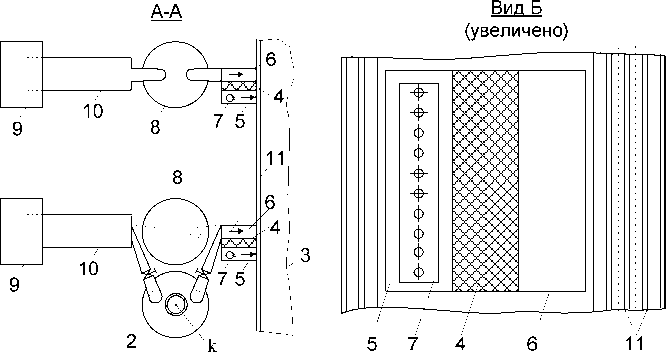

Схема одной из установок получения активированного угля представлена на рис. 1.

Установка выполнена на базе стандартной топки с механической решеткой, имеет камеру сгорания 1, экранированные фронтовую 2, заднюю 3 и боковые 4, 5 стены, под с размещенной в нем механической решеткой 10 прямого хода, газовые горелки 7, установленные над решеткой 10, в частности, в один горизонтальный ряд на боковых стенах 4, 5, примыкающие к фронтовой стене 2 устройства 8, 9 ввода исходного материала; под решеткой 10 имеются короба 11 ввода смеси воздуха и продуктов сгорания, в верхней части камеры 1 – окно 13 вывода газо- и пылеобразных продуктов сгорания. Установка может работать как на газе, так и на угле. При сжигании угля на решетке 10 образуется шлак, удаляемый в систему 12 шла-коудаления.

Фракционный раздел организован до подачи в узлы ввода 8, 9 материала на решетку 10 топки 1 (рис. 1). Отобранные фракции направляются в приемный бункер 8 исходных частиц, откуда через

Рис. 1. Схема топки с механической решеткой, газовыми горелками и дополнительными системами охлаждения и вывода активированного материала: 1 – камера сгорания, 2, 3, 4, 5 – фронтовая, задняя и боковые стены соответственно, 6 – экранные трубы, 7 – газовые горелки, 8 – приемный бункер с исходным материалом, 9 – питатель, 10 – механическая, в частности, цепная решетка прямого хода, 11 – коробы ввода дутьевой смеси воздуха и газообразных продуктов сгорания, 12 – система вывода с решетки отработанного материала, 13 – выходное окно камеры сгорания, 14, 15 – дополнительные системы охлаждения и сбора активированного угля, 16 – решетка системы охлаждения, 17 – короба вывода газообразных продуктов, 18 – тяго-дутьевая установка системы охлаждения, 19 – узел ввода смеси воздуха и газообразных продуктов сгорания, 20 – питатель активированного продукта, 21 – сопловая система парового дутья, 22, 23 – индивидуальные регуляторы расхода газообразного рабочего агента, 24 – соединительные газоходы

питатели 9 на решетку. В зависимости от размера подаваемой фракции регулируют скорость движения решетки 10. Нагрев частиц в камере осуществляется системой газовых факелов. Чтобы выдержать условия времени активирования, скорость движения решетки не должна превышать параметр w ≤ l /τвкi, где l , w – длина рабочего участка и скорость движения решетки, м, м/с. Технология должна предусматривать паровое и воздушное дутье 19, 21, а также охлаждение, например, на дополнительной решетке 16, сбор в бункере и отправку потребителю через питатель 20 готового материала [1]. На рис.1 это позиции 19, 21, 16, 20 соответственно. Системы охлаждения 14 и сбора 15 активированных частиц встраиваются в подтопочное пространство котла, рассчитанного на сжигание угля, при необходимости демонтируется с восстановлением исходной системы шла-коудаления 12.

Схема на рис. 1 предусматривает использова- ние теплоты нагретой газовоздушной смеси 19 при охлаждении частиц в системе 14, вывод ее из-под решетки 16 и подачу под решетку 10 в топке 1 с использованием газоходов 24, тягодутьевой установки 18 и регуляторов расхода 22, 23. Возможен вариант иной конструкции системы охлаждения, в том числе с использованием существующей системы шлакоудаления 12.

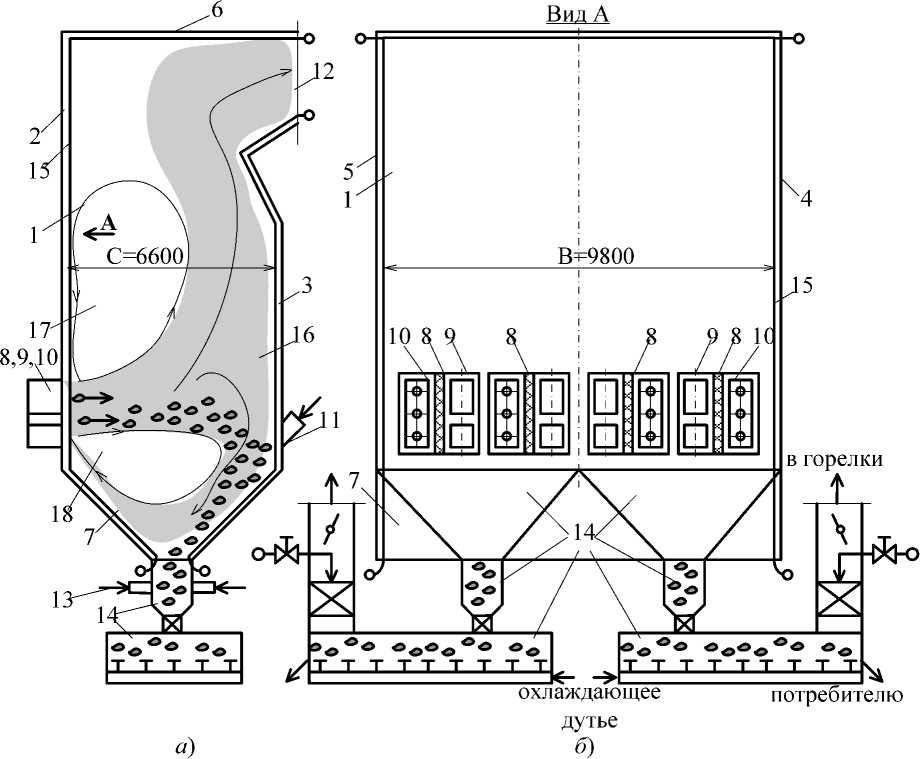

Выработка активированного угля может быть организована на ТЭС в вертикальной призматической топке парового котла с «многофункциональными» горелками, позволяющими работать как на газе, так и на угольной пыли [3]. Топка представлена на рис. 2, имеет традиционную конструкцию, содержит камеру 1 с экранированными фронтовой 2, задней 3 и боковыми 4, 5 стенами, потолочным перекрытием 6 и подом 7. Последний выполнен в виде «холодной воронки» – нисходящего диффузора с двухсторонними скатами, примыкающими к фронтовой и задней стенам. На фронтовой стене

Рис. 2. Схема топки парового котла с многофункциональными горелками и системой активирования угля: а – продольный разрез, б – вид А на фронтовую стену с горелками, 1 – рабочая камера, 2, 3, 4, 5 – фронтовая, задняя и боковые стены, 6 – потолочное перекрытие, 7 – под с «холодной воронкой», 8 – многофункциональные горелки, 9 – каналы для ввода исходного материала на активирование, 10 – каналы для ввода газа и воздуха, 11 – дополнительные воздушные сопла, 12 – выходное окно камеры, 13 – паровые сопла, 14 –система сбора и охлаждения горячего активированного материала, 15 – экранные трубы; 16 – область восходящих потоков газо-

размещены, в частности, в один горизонтальный ряд многофункциональные горелки 8 с газовоздушными и пылеуглевыводящими каналами 9, 10. На задней стене напротив горелок установлены воздушные сопла 11, а также окно вывода газо- и пылеобразных продуктов сгорания 12. При сжигании угольной пыли в топке образуется шлак, удаляемый через «холодную воронку» в шнековую систему шлакоудаления, постоянно наполненную проточной охлаждающей водой. Многофункциональные горелки реализуют рассредоточенный ввод в топку газовоздушных и пылеугольных потоков. Газовоздушные и пылеуглевыводящие каналы имеют вертикально-щелевую форму выходного сечения, вследствие чего в топку истекают системы спутных «плоских» газовоздушных, пы-леуглевоздушных, либо чередующихся газо-пылеуглевоздушных струй. На горизонтальном участке топки в зоне активного горения развиваются соответствующие спутные факельные системы, позволяющие эффективно комбинировать и сжигать топливо различного вида и качества, в том числе и твердое с подсветкой газом в отсутствие шлакования, что очень важно при организации процесса активирования.

Технология активирования предусматривает фракционирование и подачу угольных частиц размером 2–3 мм, 3-4 мм и т. п. в зону нагрева, вывод и охлаждение коксового остатка, продувку воздухом, продуктами сгорания и паром. Для организации этих элементов технологии необходима частичная модернизация существующего вспомогательного оборудования котлов. Отбор угольных частиц требуемых размеров организуют из системы возврата мельничных устройств ТЭС и котельных, работающих в режимах вывода загрубленной пыли. Отобранные фракции направляют в пром-бункер исходных частиц, откуда через питатели потоками воздуха в смеси с продуктами сгорания котла (газами рециркуляции), либо только последними, подают в пылеуглевыпускающие каналы топочной камеры. Фракционирование может быть реализовано также в системах приема и конвейерной подачи топлива в котлы; кроме того, уголь необходимых фракций может доставляться на ТЭС Поставщиком. В топке предусмотрено дополнительное воздушное дутье в направлении нисходящего циркуляционного потока вдоль ската холодной воронки (в частности, путем наклона воздушных сопл, размещенных на задней стене напротив пылеуглевыводящих каналов многофункциональных горелок), а также парообработка коксовых частиц и их охлаждение, сбор и отправку потребителю (рис. 2).

Система сбора и охлаждения активированных частиц (поз. 14 на рис. 2) встраивается в подтопочное пространство котла, изначально рассчитанного на сжигание пыли, на место исходной системы шнекового шлакоудаления; последняя при необходимости восстанавливается. Возможен вариант использования существующей системы шлакоудаления при кожуховодном или воздушном ее охлаждении.

Нагрев частиц в топке осуществляется при определенных тепловой нагрузке и температурном фоне в зоне активного горения, поддерживается системой спутных газовых факелов многофункциональных горелок с регулируемыми температурными характеристиками. Скорость воздушных потоков на выходе из газовоздушных каналов (20– 30 м/с), скорость истечения газовых струй из сопловых насадков (90–150 м/с) – соответствуют регулируемым диапазонам этих параметров в период работы котла в обычных режимах выработки пара. Потоки активируемых частиц вводят в межфакельные «коридоры»; их средняя скорость для выдерживания времени активирования не должна превышать 4–5 м/с. При ведении процесса активирования непрерывно вырабатывается теплота – основной продукт котельной установки. В выработке теплоты участвуют летучие горючие вещества активируемого угля. Использование летучих веществ активируемого материала в выработке теплоты обуславливает пропорциональную экономию газа. Окончательный выбор параметров активирования определяется в процессе наладки. Эти параметры во многом зависят от теплофизических свойств вводимых угольных частиц.

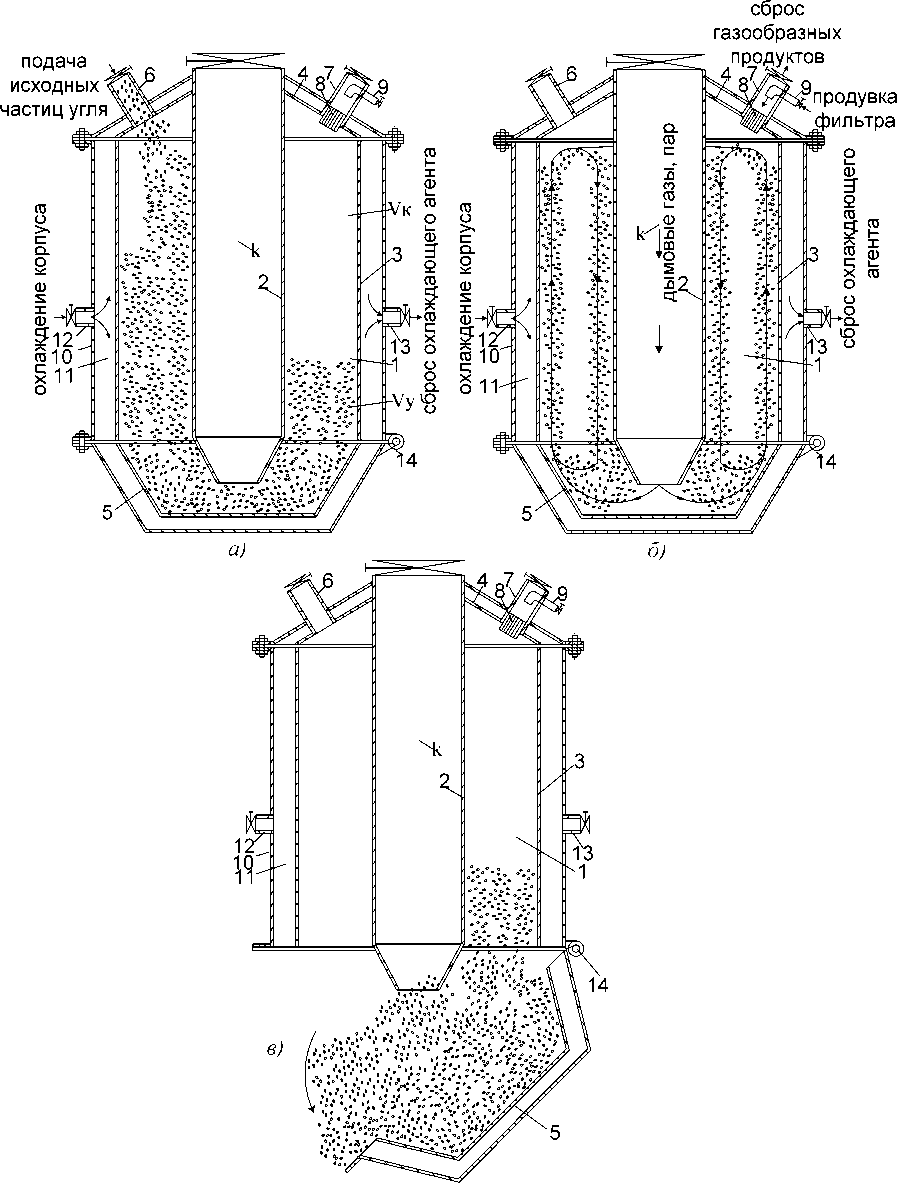

Для получения небольших порций сорбента по 1000–1600 кг могут быть использованы аппараты периодического действия (автоклавы) [4]. Схема одного из вариантов такого аппарата представлена на рис. 3.

Аппарат с вертикальной осью симметрии k имеет кольцевую циркуляционно-активирующую рабочую камеру 1, образованную центральным патрубком 2 для ввода газов рециркуляции и пара и вертикальной цилиндрической стеной 3, содержит потолочное и подовое перекрытия 4 и 5 соответственно, патрубок 6 для порционной засыпки (подачи) угольных частиц исходного физикохимического состава, патрубок 7 для вывода газообразных продуктов активирования с фильтром 8 и системой его продувки 9.

Камера оснащена внешней рубашкой охлаждения 10, повторяющей профили вертикальной стены 3, потолочного и подового перекрытий 4, 5. Между рубашкой 10 и элементами 3, 4, 5 камеры выполнен зазор 11 для циркуляции охлаждающего агента. Рубашка 10 имеет патрубки 12, 13 с газоплотными клапанами для ввода и сброса охлаждающего агента соответственно. Внешняя нижняя часть рубашки 10 оснащена системой герметизации и выгрузки активированного материала, в частности, в виде подооткидного устройства 14. Для ведения ремонтных работ предусмотрена также верхняя разъемная система герметизации.

Перед началом активирования согласно рис. 3, а камеру герметизируют уплотняющими системами. По патрубку 2 вводят исходную порцию

Рис. 3. Схема активирования угольных частиц периодического действия: а, б, в – работа камеры в периоды загрузки исходных частиц угля, активирования, выгрузки активированного материала; 1 – рабочая кольцевая циркуляционно-активирующая полость; 2 – патрубок ввода дымовых газов и пара; 3 – вертикальная стена камеры; 4, 5 – потолочное и подовое перекрытия; 6 – патрубок подачи исходных частиц угля с отсекателем; 7 – патрубок сброса газообразных продуктов с отсекателем; 8 – газовый фильтр; 9, 14 – системы продувки фильтра и разгрузки камеры; 10 – рубашка охлаждения; 11 – проточный канал охлаждения; 12, 13 – патрубки подачи и сброса охлаждающего агента предварительно фракционированных по размеру частиц, после чего патрубок 2 перекрывают газоплотным отсекателем. Далее согласно рис. 3, б открывают газоплотный клапан на патрубке 2 и в камеру подают нагретые дымовые газы и пар; по патрубку 12 в зазор 11 между рубашкой 10 и элементами 3, 4, 5 камеры после открытия соответствующего клапана подают охлажденные дымовые газы; для вывода газообразных продуктов из камеры открывают клапан на патрубке 7, а для отвода дымовых газов из зазора 11 открывают клапан на патрубке 13.

Осевой вертикально-опускной поток нагретых дымовых газов формирует в кольцевом пространстве 1 камеры подъемно-опускное циркуляционное движение многофазной среды из газа, пара, активируемых частиц с образованием подъемной и опускной ветвей и циркулирующего кольцевого потока. Избыток газообразных продуктов выводят через патрубок 7 с фильтром 8. При забивании фильтра 8 осуществляют его продувку системой 9, выполняемую при работе или останове камеры. Сброс отводимых газообразных продуктов осуществляют в топку теплопроизводящей установки, в частности, котла. Туда же через патрубок 13 выводят отработанные дымовые газы из зазора 11 между рубашкой 10 и элементами 3–5 камеры. По окончании активирования перекрывают клапаны на патрубках 2, 7, 12, 13 и, согласно рис. 1, в , производят разгерметизацию камеры опрокидыванием подового перекрытия 5 с активируемым материалом, пересыпаемым механизмом 14 в тележку. Для ведения процесса активирования составляется режимная карта, увязывающая начальные физикохимические характеристики частиц с их размером, температурой и временем активирования, составом активируемого агента.

Общим при активировании частиц всех видов угля является определенная последовательность операций: после начальной продувки нагретыми дымовыми газами, подаваемыми по патрубку 2, производят переход к продувке смесью нагретых дымовых газов и пара с подачей последней по тому же патрубку 2, а по завершении определенного временного периода начинают продувку охлажденными дымовыми газами, также подавая их по патрубку 2; при этом поддерживают постоянно открытым клапан на сбросном патрубке 7. Активирование и охлаждение осуществляют при объеме загруженных порций угольных частиц, уложенных в спокойном состоянии на под 5 камеры, Vу< Vк кольцевого объема камеры, м3, а долю кислорода во вводимых осевых вертикальноопускных потоках с целью предотвращения активного горения в камере 2 и выводящем газоходе с патрубком 7 поддерживают ниже О 2 < 0,21. Активированные порции угольных частиц выводят из камеры с использованием подооткидного устройства 14 после перекрытия клапанов на патрубках 2, 7, 12, 13.

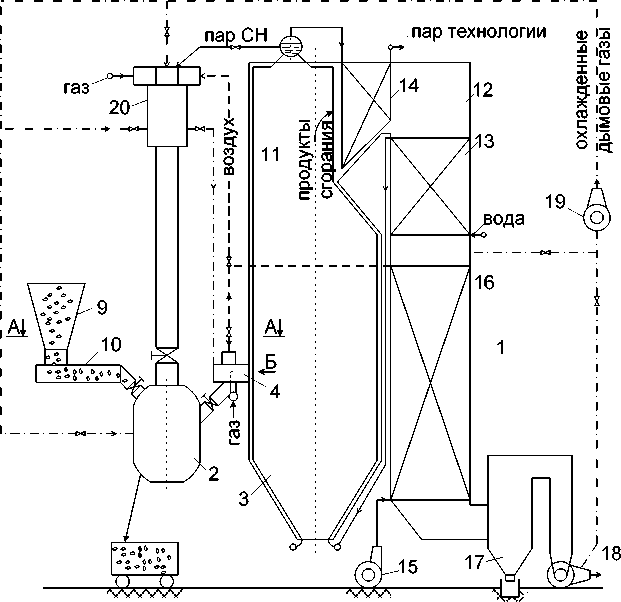

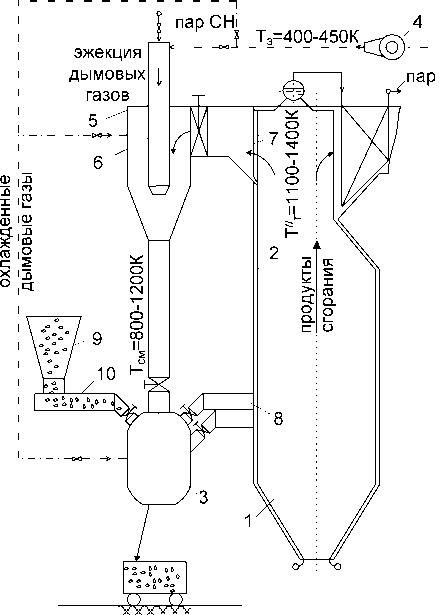

Практическое применение способа связано с теплоиспользующими установками различного типа и назначения, в том числе с котлом 1, оснащенным многофункциональными горелками и представленном на рис. 4. Согласно этому рисунку, камеру периодического действия 2 устанавливают в котельном цехе электростанции перед котлом 1 с топкой 3 для факельного сжигания газа и угольной пыли. Топка 3 оснащена многофункциональными горелками 4, имеющими каналы 5 и 6 для ввода газовоздушной и пылевоздушной смесей соответственно. Для ввода газа используют сопловые насадки 7, установленные в каналах 5. Пылевоздушную смесь направляют в каналы 6 из мельниц 8, куда в традиционных режимах из бункеров 9 питателями 10 подают кусковое топливо и воздух. Теплота сжигаемого топлива в топке 3 передается образующимся продуктам сгорания и от них экранирующим трубам 11, а также размещенным в газоходе 12 котла 1 водонагревателю 13 и пароперегревателю 14. Пар отводят в турбоэлектрогенератор для выработки электроэнергии. Часть теплоты продуктов сгорания передают потокам воздуха от вентиляторов 15 в воздухоподогревателе 16. Продукты сгорания выводят из котла 1 через газозолоочистительную установку 17 дымососами 18 в дымовую трубу и в атмосферу. Камеру 2 размещают в ряду мельниц 8. При работе камеры 2 бункер 9 загружают предварительно фракционированными по размеру (1–2 мм; 2–3 мм; 3–4 мм; 5–6 мм и т.д.) частицами угля. Это, как уже было показано выше, исключает излишние временные энергозатраты на ведение процесса, обгар более мелких частиц (в сравнении, например, с нефракционированным активируемым материалом размером 0–6 мм). При ведении процесса активирования котел 1 переводят в режим выработки пара при сжигании газа. Газ и воздух вводят в топку 3 через каналы 5 и сопла 7. Каналы 6 свободны от загрузки пылевоздушными потоками. Мельницы 8 отключены. Включают в работу вентилятор 19 охлажденных дымовых газов и вынесенное перед камерой 2 горелочно-смесительное устройство 20. В устройстве 20 сжигают газ в присутствии воздуха от воздухоподогревателя 16, дымовых газов от вентилятора 19, пара из котла 1. В зависимости от заданных параметров режимной карты на выходе из устройства 20 перед клапаном на патрубке в камеру 2 поступают нагретые дымовые газы в зависимости от вида и свойств угля с температурой 900–1300 К, смесь дымовых газов и пара в различных соотношениях при температуре 800–1200 К также в зависимости от вида и свойств угля. Выводимые из аппарата 2 периодического действия летучие горючие вещества вместе с инертным газообразным балластом выводят через каналы 6 многофункциональных горелок 4 в топку 3 для факельного дожигания и выработки теплоты в комбинации с газом. Охлаждение частиц осуществляют дымовыми газами с температурой 400–

Рис. 4. Схема энергокотла с камерой активирования угольных частиц периодического действия: 1 – котел; 2 – камера активирования периодического действия; 3 – топка; 4 – многофункциональные горелки; 5, 6, 7 – каналы и сопла для ввода газовоздушной, пылевоздушной смесей и газа; 8 – мельницы; 9 – бункеры; 10 – питатели; 11 – экранные трубы; 12 – газоход; 13 – водонагреватель; 14 – пароперегреватель; 15 – вентилятор котла; 16 – воздухоподогреватель; 17 – газоочистная установка; 18 – дымосос котла; 19 – вентилятор рециркуляции; 20 – горелочно-смесительное устройство

600 К. С такой же температурой 400–600 К дымовые газы от вентилятора 19 поступают на охлаждение камеры 2. Инертные потоки после охлаждения частиц из камеры выводят в те же каналы 6 многофункциональных горелок 4.

Выдерживание временных периодов продувок с различными по составу и температурой газами и парогазовой смесью осуществляют согласно режимным картам, разрабатываемым для каждого вида угля и его индивидуального физикохимического состава. Согласно расчетам необхо- димого безвоспламенительного прогрева для выхода влаги и природных горючих летучих веществ по зависимости (1) для частиц размером до 6 мм из углей с высоким выходом летучих веществ (> 40 %) необходимо несколько секунд. Для таких же частиц из углей с низким выходом летучих веществ (< 20 %) процессы нагрева и активирования могут занимать до нескольких десятков секунд. Охлаждение коксового остатка (активированных частиц) более длительно, до нескольких десятков минут. Разгрузку активированного продукта про- изводят порционно, в частности, в перемещаемую по цеху тележку.

Процесс периодического активирования угля может быть организован и без использования природного газа. На рис. 5 представлена схема его организации. Отбор горячих газов производят эжекцией, в частности, из верхней части топочной камеры. Температура отбираемых газов Т//т = = 1200–1400 К, а эжектирующего потока Т э = 400– 450 К. Конструктивная надежность такой системы может быть обеспечена специальной разводкой экранных труб и охлаждением газами (или водой). Принцип действия установки с использованием высоконапорных вентиляторов охлажденных дымовых газов на рис. 5 тот же, что и установки на рис. 3, 4.

Рис. 5. Организация процесса активирования угля в аппаратах периодического действия без использования природного газа: 1 – топка; 2 – экраны; 3 – аппарат периодического действия; 4 – высоконапорный вентилятор охлажденных дымовых газов; 5 – смесительная камера; 6 – эжектирующее сопло; 7 – амбразура из разводных труб экранов; 8 – многофункциональные горелки; 9 – бункер исходного материала; 10 – питатель

Выводы

-

1. Рассмотренная технология реализуется в существующих котлах ТЭС и котельных, рассчитана на производство сорбента для собственных нужд предприятия или группы предприятий. Экологическая безопасность и экономические преимущества технологии обеспечиваются дожиганием в топках газообразных продуктов активирования утилизацией дополнительной теплоты. Капитальные затраты технологии много ниже, чем на отдельную установку активирования.

-

2. При ведении процесса активирования непрерывно вырабатывается теплота – основной продукт котельной установки. В выработке теплоты участвуют летучие горючие вещества активируемого угля. Использование летучих веществ активируемого материала в выработке теплоты обуславливает пропорциональную экономию газа. Окончательный выбор параметров активирования определяется в процессе наладки. Эти параметры во многом зависят от теплофизических свойств вводимых угольных частиц.

-

3. При реализации технологии активирования следует исходить из первоочередности выработки котлом теплоты и пара, учитывать это в тепловых расчетах и проектных решениях, по возможности сохранять существующие тепловые узлы и связи.

-

4. Для исключения выноса пыли в газовом факеле, шлакования топки и получения качественного сорбента с минимизацией обгорания коксового остатка исходные угольные частицы необходимо фракционировать по максимально возможному в условиях конкретной топки размеру с минимальным диапазоном отклонения данного параметра.

Список литературы Перспективы получения на ТЭС активных углей

- Кинле, Х. Активные угли и их промышленное применение/Х. Кинле, Э. Бадер. -Л.: Химия, 1984. -216 с.

- Бабий, В.И. Горение угольной пыли и расчет пылеугольного факела/В.И. Бабий, Ю.Ф. Куваев. -М.: Энергоатомиздат, 1986. -210 с.

- Управление тепловой структурой факела в топках котлов БКЗ-210-140Ф с одноярусной фронтальной компоновкой многофункциональных горелок при сжигании разнородного топлива/В.В. Осинцев, М.П. Сухарев, Е.В. Торопов, К.В. Осинцев//Теплоэнергетика. -2005. -№ 9. -С. 14-23.

- Корндорф Б.А. Техника высоких давлений в химии/Б.А. Корндорф. -М-Л.: ГосНТИ химической литературы, 1952. -442 с.