Перспективы применения плазменной закалки для упрочнения дисковых ножей

Автор: Нефедьев Сергей Павлович, Дма Роман Рафаэлевич, Котенко Дмитрий Александрович

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Рубрика: Сварка, родственные процессы и технологии

Статья в выпуске: 1 т.15, 2015 года.

Бесплатный доступ

Стойкость режущего инструмента для обработки материалов во многом определяет эффективность металлургических предприятий. В этой связи использование прогрессивных способов упрочнения режущего инструмента является важной производственной задачей. Основной причиной выхода дисковых ножей из строя является преждевременное замятие режущей кромки, а также выкрошка в режущей части. Для исключения образования подобных дефектов была проведена плазменная закалка режущей кромки ножей. Результаты показали, что выкрашивание и затупление режущей кромки прекратилось полностью. Дисковые ножи стали работать в режиме самозатачивания, что повысило качество реза и срок эксплуатации таких ножей. Это связано с повышенным количеством аустенита в закаленном слое и особенностями формирования структуры зоны термического воздействия.

Плазменная закалка, дисковые ножи, упрочнение, карбидная неоднородность

Короткий адрес: https://sciup.org/147156920

IDR: 147156920 | УДК: 621.791.927.55

Текст научной статьи Перспективы применения плазменной закалки для упрочнения дисковых ножей

На ОАО «ММК-Метиз» для резки листового металлопроката применяют дисковые ножи собственного производства из стали 5ХВ2С. Ножи эксплуатируются в условиях высоких контактных нагрузок, наличия абразивных частиц и повышенной температуры в зоне резания при знакопеременном цикле нагружения. В процессе резания происходит затупление режущей кромки ножей, приводящее к снижению режущей способности и получению брака. Затупление режущей кромки обусловливается её износом. По механизму затупления режущей кромки условно выделяют следующие виды износа: макро- и микросколы, пластическая деформация и адгезионно-усталостный износ [1]. Из всех приведённых механизмов разрушения режущей кромки дисковых ножей холодной резки металла, наиболее часто они выходят из строя по причине выкрашивания и усталостного износа.

Чертёж наиболее часто применяющегося типоразмера ножа приведён на рис. 1.

Основной и наиболее ответственной операцией термической обработки ножей является закалка. Вместе с отпуском она определяет стойкость инструмента в эксплуатации и обеспечивает заданную твёрдость, износостойкость, теплостойкость и прочность режущей части инструмента.

Традиционная технология термической обработки ножей заключается в следующем: нагрев до закалочных температур 900…920 °С проводят в электрической камерной печи типа СНО с выдержкой при этой температуре 50…70 мин, закалку проводят в масле. Охлаждение при закалке должно обеспечивать получение структуры мартенсита по всему сечению ножей и не должно вызывать закалочных дефектов: трещин, деформаций, коробления и высоких растягивающих остаточных напряжений в поверхностных слоях.

Рис. 1. Дисковый нож агрегата продольной резки СКМЗ

а)

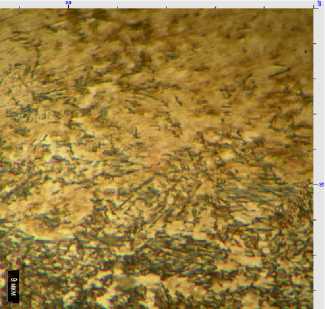

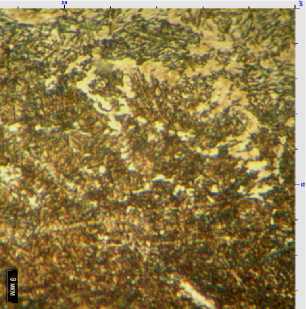

Рис. 2. Микроструктура плазменно-упрочнённого слоя:

а - поверхностный слой; б - переходный слой, х 1000

б)

Низкотемпературный отпуск проводят при нагреве до температуры 250…260 °С в селитровой ванне состава 50 % KNO 3 , 50 % NaNO 2 . При этом снижаются закалочные макронапряжения, мартенсит закалки переходит в отпущенный мартенсит, повышается прочность и немного улучшается вязкость без заметного снижения твёрдости.

С целью повышения твёрдости поверхностных слоёв дисковых ножей они были подвергнуты плазменно-дуговой закалке по рабочим кромкам. Плазменное упрочнение без оплавления поверхности привело к формированию в упрочнённой зоне сильно неоднородной структуры. Вследствие незавершённости процессов аустенитизации в упрочнённом слое образовался мартенсит + нераство-рённый цементит + остаточный аустенит (рис. 2). После плазменной закалки образуется большое количество остаточного аустенита, но твердость при этом значительно выше, чем при традиционной термической обработке [2].

Срок службы их на большинстве металлургических заводов в настоящее время крайне низок. Износ режущей кромки дисковых ножей происходит не по причине низкой ударной вязкости стали 5ХВ2С в целом, а по причине местного локального охрупчивания металла, происходящего при эксплуатации. Таким образом, в ножевых сталях концентраторами напряжений являются не микротрещины, а твёрдые и хрупкие составляющие их микроструктуры – карбиды, а точнее, локальные скопления карбидов. Повысить стойкость ножей возможно плазменной закалкой за счет образования значительного количества остаточного аустенита в микроструктуре плазменно-закалённых слоёв, действующего как демпфер при распространении микротрещин и напряжений.

Эксплуатационные свойства дисковых ножей могут повыситься за счёт использования плазменной закалки. Это обусловлено, прежде всего, образованием в поверхностном слое высокодисперсной метастабильной структуры с намного более высо- кой плотностью дислокаций [3]. Повышение комплекса эксплуатационных свойств стали 5ХВ2С при плазменной закалке, по сравнению с традиционной термической обработкой, осуществляется за счет более высокой степени растворения карбидной фазы, насыщения твердого раствора углеродом и легирующими элементами, измельчения зерна, повышения плотности дефектов кристаллического строения.

После проведения плазменной закалки трещин на ножах не наблюдалось. После того, как нож обработал 200 т металла на агрегате резки, он подвергся плановой перешлифовке. При перешли-фовке вскрылись трещины, что не позволило проводить их дальнейшую эксплуатацию, но это, однако, не привело к разрушению ножа. Очевидно, что наблюдающиеся трещины являются холодными, и распространяются только по упрочнённому слою и тормозятся в переходном слое.

Можно предположить, что причиной образования трещин является наличие значительных напряжений на поверхности ножей, вызывающих трещинообразование при температурном силовом воздействии, оказываемом на них шлифовальным кругом.

Выводы

-

1. Плазменная закалка позволяет повысить твердость с 80 до 82,1 HRA и износостойкость с 0,408 до 2,48.

-

2. После испытаний на отпускоустойчивость твердость плазменно-закаленного слоя составляет 77 HRA, а при традиционной термической обработке 75 HRA. Также значение износостойкости повысилось с 0,45 до 0,46.

-

3. Плазменная закалка может быть вписана в технологическую цепочку термической обработки ножей, но при этом требуется корректировка режима термической обработки, что бы избежать трещинообразования.

Сварка, родственные процессы и технологии

Список литературы Перспективы применения плазменной закалки для упрочнения дисковых ножей

- Материаловедение и технология металлов/Г.П. Фетисов, М.Г. Карпман, В.М. Матюнин и др. -М.: Высш. шк., 2001. -638 с.

- Нефедьев, С.П. Особенности структуры и свойства поверхностных слоёв углеродистых сталей с плазменным упрочением и наплавкой комплексно-легированным белым чугуном: дис. … канд. техн. наук/С.П. Нефедьев. -Магнитогорск, 2012. -136 с.

- Emelyushin, A.N. Investigation of the Structure and Impact-Abrasive Wear Resistance of Coatings of the Fe-C-Cr-Mn-Si System, Additionally Alloyed with Nitrogen/A.N. Emelyushin, E.V. Petrochenko, S.P. Nefed'ev//Welding International. -2013. -Т. 27, no. 2. -С. 150-153.