Пиролитическое хромирование как способ упрочняющей обработки литейных алюминиевых сплавов с высоким содержанием кремния

Автор: Гафуров Ильдар Иршатович, Панарин Александр Витальевич

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Статья в выпуске: 6-2 т.16, 2014 года.

Бесплатный доступ

В статье описан способ получения карбидохромового покрытия химическим осаждением из паровой фазы. Приведены результаты металлографических исследований, оценки шероховатости и химической стойкости покрытия.

Металлоорганическое соединение, карбидохромовое покрытие, алюминиевый сплав

Короткий адрес: https://sciup.org/148203552

IDR: 148203552 | УДК: 621.793.164

Текст научной статьи Пиролитическое хромирование как способ упрочняющей обработки литейных алюминиевых сплавов с высоким содержанием кремния

Широкое применение алюминия в промышленности, прежде всего, связано с его большими природными запасами, а также совокупностью химических, физических и механических характеристик [1-3]. К достоинствам алюминия и его сплавов следует отнести его малую плотность (2,7 г/см3), сравнительно высокие прочностные характеристики, хорошую тепло- и электропроводность, технологичность, высокую коррозионную стойкость. Совокупность этих свойств позволяет отнести алюминий к числу важнейших технических материалов. Алюминий совместно с легирующими элементами образует различные системы, содержащие от двух до пяти компонентов. Системы обладают различными механическими, коррозионными, технологическими свойствами, различными структурами и каждая система состоит из нескольких сплавов.

В последнее время одним из активно развивающихся направлений двигателестроения является создание и производство форсированных двигателей, условия работы деталей в которых значительно отличаются от условий работы в обычном двигателе. Такие двигатели могут применяться не только в автомобилестроении, но и при производстве мото- и снегоходной техники, а также в лёгкой авиации [4]. Поршень – одна из важнейших деталей двигателя внутреннего сгорания, предназначенная для циклического восприятия давления расширяющихся газов и преобразования его в поступательное механическое движение, воспринимаемое далее кривошипно-шатунным механизмом [5]. Он передает энергию сгорания топлива через палец и шатун коленчатому валу.

Панарин Александр Витальевич, начальник сектора

К материалам, применяемым для изготовления поршней двигателей, предъявляются следующие требования: высокая механическая прочность, малая плотность, хорошая теплопроводность, малый коэффициент линейного расширения, высокая коррозионная стойкость, хорошие антифрикционные свойства. Для изготовления поршней применяются серые чугуны и алюминиевые сплавы [6, 7]. Поршни из чугуна прочны и износостойки. Благодаря небольшому коэффициенту линейного расширения, они могут работать с относительно малыми зазорами, обеспечивая хорошее уплотнение цилиндра. Однако чугун имеет довольно большой удельный вес. Чаще исходным материалом служат алюминиевые сплавы с большим содержанием кремния АК12Д, АК18Д и др. Достоинства алюминиевых поршней: малая масса (как минимум на 30% меньше по сравнению с чугунными); высокая теплопроводность (в 3-4 раза выше теплопроводности чугуна), обеспечивающая нагрев днища поршня не более 250ºС, что способствует лучшему наполнению цилиндров и позволяет повысить степень сжатия в бензиновых двигателях; хорошие антифрикционные свойства.

Кремний вводят в алюминиевые сплавы в виде специальной добавки или он присутствует как примесь, которому присущи хорошие литейные свойства: высокая жидкотекучесть и герметичность при повышенной коррозионной стойкости [8]. Присадка кремния в алюминий позволила создать группу литейных сплавов типа силумин. Для защиты алюминиевых сплавов от износа в узлах трения осуществляют процессы поверхностного оксидирования. Однако получение качественных оксидных плёнок на алюминиевых сплавах с высоким содержанием кремния является проблематичным, т.к. кремний, взаимодействуя с кислородом, образует диоксид кремния (песок), тем самым ухудшая электроизоляционные свойства и увеличивая пористость. Для решения этой проблемы предлагается наносить многослойное покрытие, состоящее из подслоя, служащего для увеличения прочности сцепления, и пиролитического карбидохромового покрытия (ПКХП) [9,10].

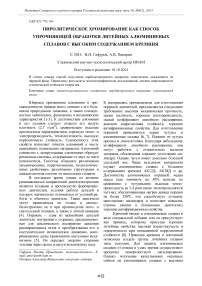

Рис. 1. Схема установки для осаждения ПКХП:

1 - испаритель, 2 - реакционная камера, 3 - азотная ловушка, 4 - насос

Процесс нанесения пиролитического карбидохромового покрытия осуществляется следующим образом: хроморганическая жидкость [11, 12] из ампулы подаётся капельницей через питатель в испаритель, располагаемый в реакционной камере над нагретым изделием. Попадая в испаритель, хроморганическая жидкость переходит в парообразное состояние. Проходя вблизи разогретой до температуры разложения Бархоса поверхности изделия, расположенного на держателе, пары металлоорганического соединения разлагаются на твёрдую фазу карбида хрома и газообразные продукты распада. Карбид хрома осаждается на поверхности изделия, а продукты распада (смесь бензола и этилбензола) удаляются насосом через постоянно включенную азотную ловушку. В ней конденсируются жидкие продукты распада (ароматические углеводороды), которые в дальнейшем попадают в сливную ёмкость; газообразные - уходят в атмосферу. Процесс осаждения пиролитического карбидохромового покрытия проводят при постоянной работе вакуумных насосов.

Металлографические исследования.

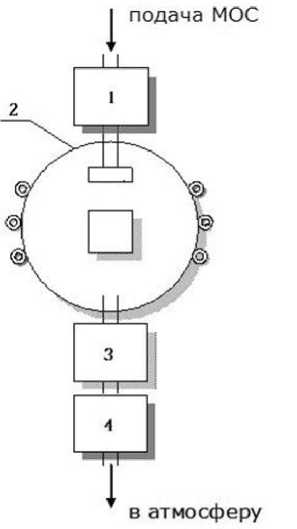

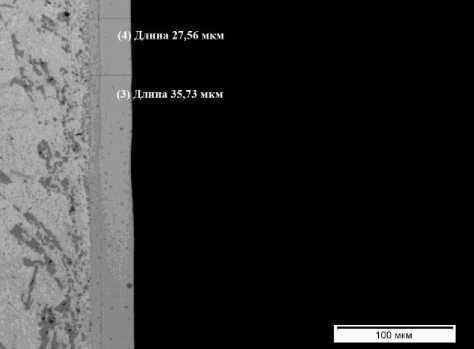

Толщину покрытия оценивали на поперечном шлифе с помощью компьютерного анализа изображения. Микротвёрдость полученного покрытия измеряли вдавливанием алмазной пирамидки под нагрузкой 1,96 Н с последующей оценкой диагоналей отпечатка. Результаты измерения микротвёрдости покрытия приведены в табл. 1. По результатам исследования установлено, что среднее значение микротвёрдости пиролитического карбидохромового покрытия составляет 15,7 ГПа на алюминиевом сплаве АЛ25; 16,6 ГПа на алюминиевом сплаве АЛ26.

Рис. 2. Микрошлиф ПКХП на образце из алюминиевого сплава АЛ25

Рис. 3. Микрошлиф ПХКП на образце из алюминиевого сплава АЛ26

Измерение шероховатости. Шероховатость измеряли до и после нанесения покрытия профилометром Surfest SJ-210. Результаты замеров приведены в табл. 2. Как видно из таблицы, марка алюминиевого сплава не оказывает влияния на шероховатость образца с покрытием. Установлено, что процесс осаждения пиролитического карбидохромового покрытия не изменяет шероховатость на образцах из алюминиевых сплавов АЛ25 и АЛ26, полностью повторяя исходный профиль покрываемой детали, что свидетельствует об отсутствии необходимости проведения операций шлифования и полировки после осаждения покрытия.

Таблица 1. Микротвёрдость ПКХП на образцах из алюминиевых сплавов с высоким содержанием кремния

|

№ п.п. |

Марка материала подложки |

Микротвёрдость, ГПа |

|

1 |

АЛ25 |

15,5 |

|

2 |

16,1 |

|

|

3 |

14,4 |

|

|

4 |

16,7 |

|

|

5 |

АЛ26 |

13,8 |

|

6 |

16,9 |

|

|

7 |

17,5 |

|

|

8 |

18,2 |

Таблица 2. Шероховатость поверхности до и после осаждения ПКХП

|

№ п.п. |

Марка материала подложки |

Среднее значение шероховатости поверхности Ra, мкм |

|

|

до покрытия |

после покрытия |

||

|

1 |

АЛ25 |

1,83 |

1,67 |

|

2 |

1,76 |

1,69 |

|

|

3 |

0,51 |

0,67 |

|

|

4 |

0,94 |

0,72 |

|

|

5 |

1,7 |

1,7 |

|

|

6 |

0,82 |

0,98 |

|

|

7 |

2,15 |

2,16 |

|

|

8 |

АЛ26 |

0,85 |

1,12 |

|

9 |

0,65 |

0,53 |

|

|

10 |

0,62 |

0,94 |

|

|

11 |

0,8 |

0,93 |

|

|

12 |

0,57 |

0,53 |

|

|

13 |

0,6 |

0,9 |

|

|

14 |

0,71 |

0,73 |

|

Оценка химической стойкости. Оценку химической стойкости образцов с ПКХП проводили весовым методом. Образцы с покрытиями взвешивали до и после травления в различных кислотах и щелочах. Выдержка составляла 24 ч. Результаты испытаний приведены в табл. 3. Из табл. 3 видно, что ПКХП не реагирует с растворами щелочей, а также концентрированными и разбавленными кислотами. Согласно ГОСТ 13819, ПКХП принадлежит по отношению к щелочам и неорганическим кислотам к категории 4 (стойкие). Аналог (стандартное гальваническое хромовое покрытие) – относится к категории 4 (стойкие) для NaOH и HNO3; к категории 3 (медленно растворяется) для H2SO4 и к категории 1 (разрушается) для HСl. Таким образом, по химической стойкости в растворе гидрооксида натрия и азотной кислоте ПКХП соответствует аналогу, а в серной и соляной кислотах превосходит стандартное гальваническое хромовое покрытие.

Таблица 3. Изменение массы ПКХП после 24-часовой выдержки в растворах кислот и щелочей, мг

|

Травитель |

ПКХП |

|

|

соляная |

концентрированная |

0,1-0,8 |

|

кислота |

разбавленная |

0,2-1,9 |

|

серная |

концентрированная |

0,2-0,6 |

|

кислота |

разбавленная |

0,3-0,5 |

|

азотная |

концентрированная |

0,1-0,6 |

|

кислота |

разбавленная |

0,3-0,4 |

|

царская водка |

0,4-0,6 |

|

|

едкий натр |

0,2-0,3 |

|

|

едкий калий |

0,1-0,3 |

|

Выводы: на базе Ульяновского научно технологического центра ВИАМ планируется проведение работ по исследованию трибологических характеристик алюминиевых сплавов с пиролитическим карбидохромовым покрытием, потенциостатические исследования коррозионного взаимодействия «деталь-покрытие», а также изучение влияние процесса осаждения ПКХП на прочностные свойства покрываемого материала.

Список литературы Пиролитическое хромирование как способ упрочняющей обработки литейных алюминиевых сплавов с высоким содержанием кремния

- Стали/В кн. История авиационного материаловедения. ВИАМ -80 лет: годы и люди; Под общ. ред. Е.Н. Каблова. -М.: ВИАМ, 2012. C. 133-141.

- Сетюков, О.А. Алюминиевый сплав 1201 в конструкции космического корабля «Буран»//Авиационные материалы и технологии. 2013. №S1. С. 15-18.

- Каблов, Е.Н. Современные материалы -основа инновационной модернизации России//Металлы Евразии. 2012. №3. С. 10-15.

- Каблов, Е.Н. Химия в авиационном материаловедении//Российский химический журнал. 2010. Т. LIV. №1. С. 3-4.

- Смирнов, Д.П. Диффузионное сваривание разнородных сплавов на примере разработки новой конструкции детали типа «поршень»//Вестник Рыбинской государственной авиационной технологической академии им. П.А. Соловьева. 2011. С. 91-96.

- Каблов, Е.Н. Стратегические направления развития материалов и технологий их переработки на период до 2030 года//Авиационные материалы и технологии. 2012. №S. С. 7-17.

- Корнышева, И.С. Перспективы применения магниевых и литейных алюминиевых сплавов/И.С. Корнышева, Е.Ф. Волкова, Е.С. Гончаренко, И.Ю. Мухина//Авиационные материалы и технологии. 2012. №S. С. 212-222.

- Каблов, Е.Н. Новый класс слоистых алюмостеклопластиков на основе алюминий-литиевого сплава 1441 с пониженной плотностью/Е.Н. Каблов, В.В. Антипов, О.Г. Сенаторова, Н.Ф. Лукина//Вестник МГТУ им. Н.Э. Баумана. Сер. «Машиностроение». 2011. № SP2. С. 174-183.

- Панарин, А.В. Пиролитические карбидохромовые покрытия. Технология получения и свойства//Авиационные материалы и технологии. 2011. №4. С. 14-18.

- Панарин, А.В. Пиролитические карбидохромовые покрытия: получение, свойства и аппаратурное обеспечение процесса//Авиационные материалы и технологии. 2009. №2. С. 14-19.

- Панарин, А.В. Алюминирование конструкционных сталей методом термического разложения металлоорганической жидкости/А.В. Панарин, В.А. Ильин//Авиационные материалы и технологии. 2014. №1. C. 20-24.

- Композиционное покрытие для защиты поверхности стальных изделий от износа: пат. на полезную модель 97731 Рос. Федерация; опубл. 20.09.2010.