Планирование эксперимента по исследованию карданных передач на игольчатых подшипниках

Автор: Кукушкин Е.В., Ереско С.П., Ереско Т.Т., Меновщиков В.А., Хоменко И.И.

Журнал: Сибирский аэрокосмический журнал @vestnik-sibsau

Рубрика: Технологические процессы и материалы

Статья в выпуске: 4 т.17, 2016 года.

Бесплатный доступ

Представлен план эксперимента по исследованию карданных передач, основные расчетные формулы, выбрана определяющая функция - крутящий момент приводного электродвигателя, факторы эксперимента: тормозной момент устройства торможения, частота вращения двигателя, длина карданной передачи, угол излома карданной передачи. Дано краткое описание используемого оборудования, которое представляет собой стенд, включающий в себя электродвигатель, технологическую передачу, карданную передачу, устройство нагружения, которые последовательно соединены, а устройство нагружения выполнено гидравлическим, включающим в себя гидронасос, дроссель, фильтр, манометр, предохранительный клапан, бак, теплообменник. Конструкция предложенного стенда позволяет исследовать карданные передачи разных типоразмеров при различных углах излома карданной передачи. Стенд отличается простотой конструкции, большим диапазоном параметров нагружения и легкостью настройки, благодаря подвижной раме и нониусу, отградуированному в единицах угла излома карданной передачи. Стенд имеет ряд преимуществ: испытание карданных передач при исключении перегрева системы торможения за счет охлаждения рабочей жидкости, улучшение условий эксплуатации за счет обеспечения плавности регулирования тормозного момента. Для контроля заданных параметров режимов испытаний использовалась измерительная аппаратура: тензорезисторы в качестве измерителей крутящего и тормозного моментов, в качестве регистрирующего устройства использовался двухканальный осциллограф. Тензорезисторы были тарированы в единицах крутящего и тормозного моментов опытным путем с использованием технологического приспособления. Задача эксперимента состоит в поиске оптимальных условий функционирования карданной передачи, а именно, определении максимального коэффициента полезного действия карданной передачи в зависимости от выбранной длины и угла излома карданной передачи. Приведенная методика планирования экспериментов предназначена для экспериментальных исследований различных карданных передач с разнообразными типами подшипников. Получение полиномиальной регрессионной модели целевой функции - крутящего момента от выбранных конструктивно-режимных параметров карданной передачи - позволит в дальнейшем использовать методы поиска минимальных значений целевой функции, а следовательно, и коэффициента полезного действия передачи и соответствующих этим значениям конструктивно-режимных параметров, позволяющих в дальнейшем на этапе проектирования подобных передач обоснованно их назначать, что позволит сократить сроки проектирования при одновременном повышении качества принимаемых проектных решений, а в эксплуатации значительно экономить энергозатраты при одновременном повышении ресурса передачи.

Планирование эксперимента, карданная передача, коэффициент полезного действия, игольчатый подшипник, испытательный стенд

Короткий адрес: https://sciup.org/148177637

IDR: 148177637 | УДК: 662.822

Текст научной статьи Планирование эксперимента по исследованию карданных передач на игольчатых подшипниках

Введение . Подшипниковые узлы являются важнейшими структурными элементами машин и составляют основную часть узлов трения, используемых в том числе и в аэрокосмической отрасли.

Отказ техники зачастую происходит из-за отказа подшипниковых узлов, которые ограничивают долговечность машин. При достаточно качественном изготовлении деталей подшипниковых узлов, например игольчатого подшипника качения, характеристики карданной передачи могут оказаться неудовлетворительными, и произойдет внезапный отказ. Практика показала, что по времени действия наиболее характерным режимом является работа шарнира при длительно действующем среднем крутящем моменте с наложением переменного момента, имеющего определенную частоту и амплитуду колебаний [1–5]. Поэтому для стендовых испытаний шарниров карданной передачи необходимо выбрать из всего многообразия эксплуатационных режимов те режимы, которые считаются наиболее характерными как по виду нагружения, так и по длительности их действия.

Подшипниковые узлы, в том числе и работающие в аэрокосмической отрасли, выходят из строя в основном из-за абразивного изнашивания, связанного с попаданием грязи и пыли. Наиболее распространенный критерий отказа подшипниковых узлов общего применения, работающих в автомобилях, тракторах, насосах, редукторах, станках, подъемно-транспортном оборудовании, – усталостное разрушение. В то же время для подшипниковых узлов специального применения важны и другие характеристики, такие как жесткость, уровень и спектр вибрации, момент сопротивления вращению, долговечность и др.

Достаточная долговечность отдельных деталей подшипниковых узлов, подтвержденная стендовыми испытаниями, не гарантирует достаточной долговечности всего узла. Последнее обстоятельство связано с тем, что нагрузки, действующие в узле, а также реальная температура могут существенно отличаться от стендовых. Кроме того, сборка и монтаж меняют зазоры, натяги и форму рабочих поверхностей подшипниковых узлов. Особенно отчетливо противоречие между качеством подшипниковых узлов и собственно подшипником, которое проявляется в узлах именно с подшипниками качения [6].

Исследованиями нагруженности трансмиссий, и в частности карданных передач автомобилей, тракторов, занимались З. Ш. Блох, Е. А. Чудаков, М. И. Лысов, И. С. Цитович, Р. В. Кугель, П. П. Лунин, С. А. Лапшин, Ю. С. Стефанович, М. С. Эйдинов, С. Н. Иванов и др.

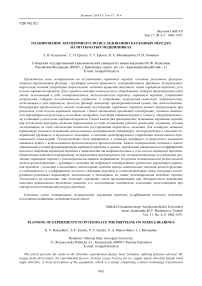

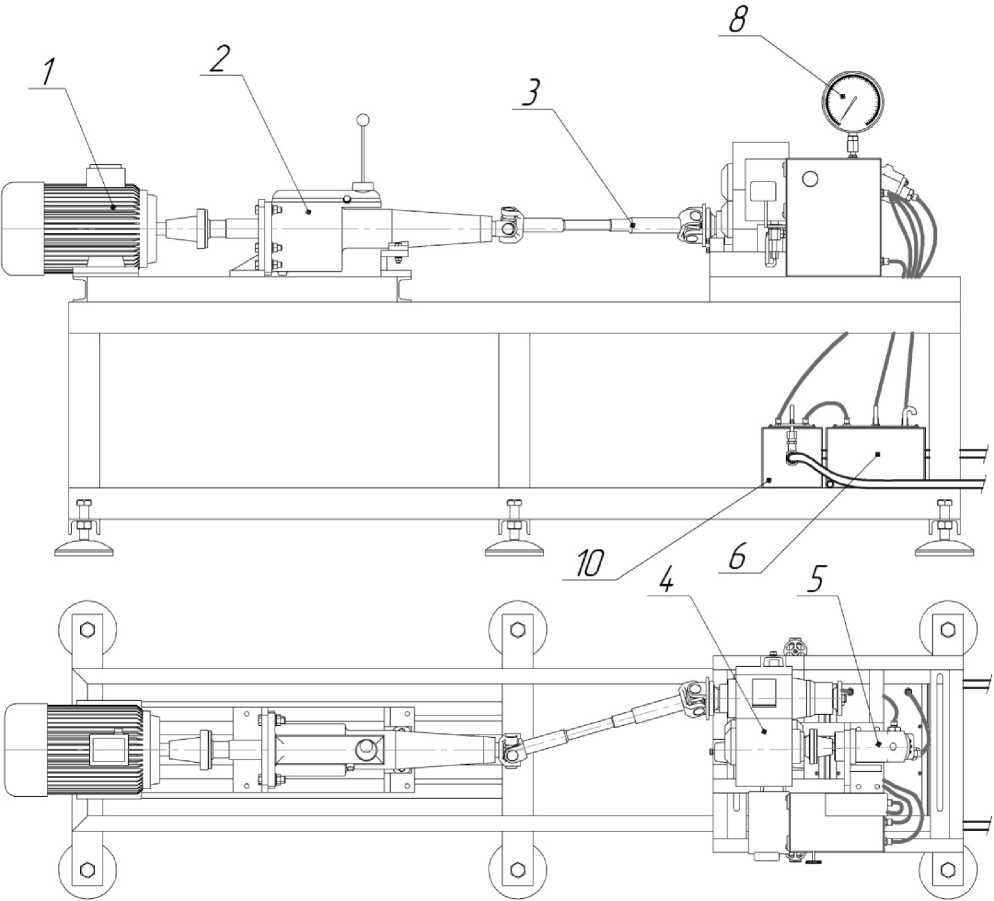

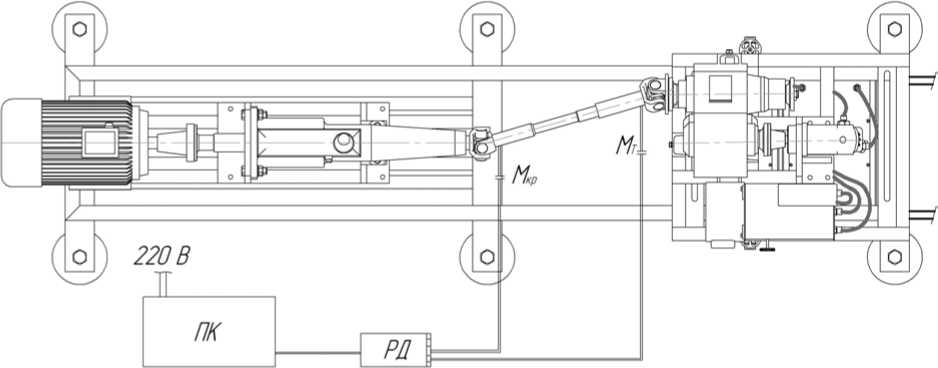

Описание оборудования. Для лабораторных испытаний будет использоваться стенд, позволяющий исследовать карданные передачи с разным углом излома при неизменной длине карданного шарнира. Конструкция стенда представлена на рис. 1, 2. Стенд состоит из электродвигателя 1 , вал которого соединен с технологической передачей 2 , которая соединена с испытываемой карданной передачей 3 выходным валом, который подсоединен к раздаточному редуктору 4 с гидронасосом 5 , входной канал которого подсоединен в гидравлический бак 6 , а выходной канал гидронасоса присоединен к регулятору нагрузки, выполненному в виде дросселя 7 . Между дросселем и гидронасосом установлен манометр 8 , отградуированный в единицах тормозного момента, и предохранительный клапан 9 для выпуска избыточного давления в гидравлический бак. Выходной канал дросселя подсоединен к гидравлическому баку, между которыми установлен теплообменник 10 , входной канал которого подсоединен к гидравлическому баку. Электродвигатель 1 и технологическая передача 2 установлены на продольной подвижной раме, с перемещением которой меняется длина карданной передачи 3 . Раздаточный редуктор 4 вместе с гидронасосом 5 установлены на поперечной подвижной раме, с помощью которой можно менять угол излома карданной передачи 3 [7–10].

Рис. 1. Стенд для исследования карданных передач

Рис. 2. Гидрокинематическая схема стенда для исследования карданных передач

Величина угла излома карданной передачи изменяется перемещением поперечной подвижной рамы, имеющей нониус, с помощью которого выставляется угол излома карданной передачи для соответствующей длины карданной передачи.

Конструкция предложенного стенда позволяет исследовать карданные передачи разных типоразмеров при различных углах излома карданной передачи. Стенд отличается простотой конструкции, большим диапазоном параметров нагружения и легкостью настройки благодаря подвижной раме и нониусу, отградуированному в единицах угла излома карданной передачи. Стенд имеет ряд преимуществ: испытание карданных передач при исключении перегрева системы торможения за счет охлаждения рабочей жидкости, улучшение условий эксплуатации за счет обеспечения плавности регулирования тормозного момента.

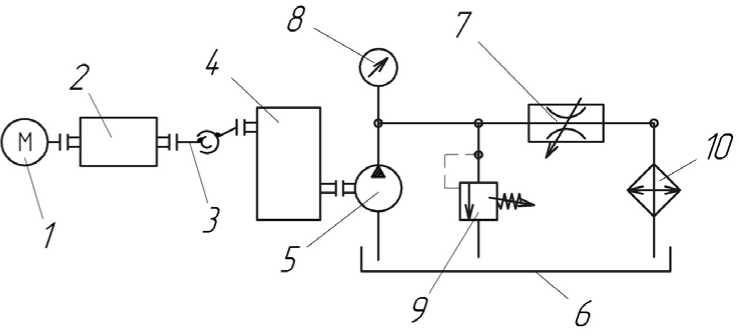

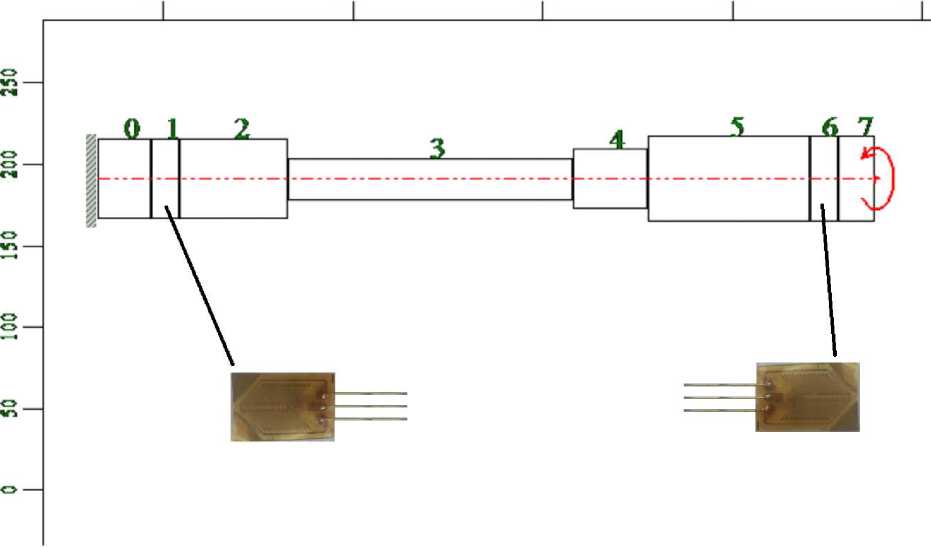

Для контроля заданных параметров режимов испытаний использовалась измерительная аппаратура. В качестве измерителей крутящего и тормозного моментов использовались тензорезисторы марки 2ФКРВ-5-100ГБ, ГОСТ 21616–91 (техническая характеристика представлена в табл. 1), подключенные по мостовой схеме с температурной компенсацией (рис. 3). Исходя из деформации тензорезисторов, была выбрана электрическая схема тензомоста, в которой

R 1 и R 4 – добавочное сопротивление ( R 1 + R 4 = const), R 2 и R 3 – тензорезисторы, U – напряжение на выходе тензомоста, U ВЫХ – напряжение питания тензомоста. Для компенсации температурных воздействий в схеме моста использовались добавочные сопротивления R 1 и R 4 . Схема расположения тензорезисторов на карданном валу показана на рис. 4 [11–13].

Зависимость выходного сигнала от изменения сопротивления для данного вида деформации определялась по следующей формуле:

U _ U вых 2

A R

R

,

где U , U ВЫХ – напряжения на входе и выходе тензомо-ста, В; Δ R – изменение сопротивления тензорезисто-ров, Ом; R – суммарное сопротивление тензомоста, Ом.

Техническая характеристика тензорезистора

Таблица 1

|

Обозначение |

2ФКРВ-5-100ГБ |

|

Сопротивление, Ом |

90,00–94,99 |

|

Чувствительность S при температуре +20 ± 5 ºС |

2,08 |

|

Относительная погрешность П при температуре +20 ± 5 ºС, % |

0,1 |

|

Максимальное относительное удлинение ε, мкм/м |

Не более ±3000 |

|

Максимальная сила тока I , mА |

Не более 54 |

Рис. 3. Электрическая схема тензомоста

Рис. 4. Схема расположения тензорезисторов на карданном валу

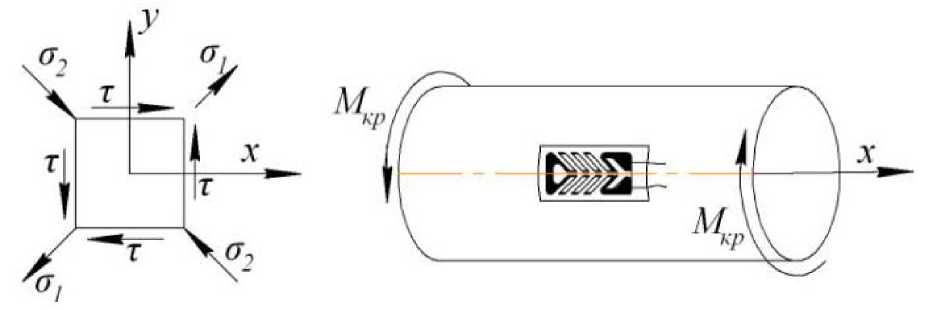

Двухэлементные тензорезисторы применяются в оболочках вращения (рис. 5), работающих под давлением, если на поверхности детали имеет место чистый сдвиг, как например, кручение валов, где на поверхности вала измеряются главные деформации ε 1 = – ε 2 , которые действуют под углами ±45° к его продольной оси, и подсчитываются главные напряжения:

EEE

^ = ----2 ( Б 1 +ЦБ 2 ) = ---- 2 ( Б 1 +ЦБ 1 ) = Б 1 , (2)

-

1— ц 1 — ц

EEE а= 2 (б2 + ЦБ1 ) = 2 (-Б1 + ЦБ1 )=

1 — ц 1 — ц

где µ – коэффициент Пуансона; Е – модуль упругости; ε – величина деформации.

При чистом сдвиге касательные напряжения численно равны главным напряжениям τ = σ 1 = –σ 2 .

Наибольшее значение относительной деформации используемых тензорезисторов ±3000 мкм/м, в отношении которой завод-изготовитель гарантирует надежную работу тензорезисторов и строгую линейность их характеристики преобразования.

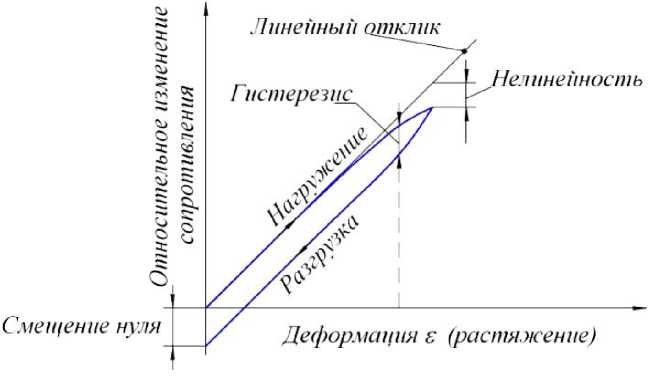

Закрепление тензорезисторов осуществлялось с помощью «суперклея», позволяющего приклеивать тензо-резисторы без дополнительной температурной обработки. Правильно наклеенный тензорезистор обладает практически линейной характеристикой и обеспечивает достаточно высокую точность измерений, если деформация не превышает уровня ±0,3 %. Тем не менее, имеют место небольшие отклонения от линейности при циклическом деформировании, причем кривая разгрузки располагается ниже кривой нагружения, образуя петлю гистерезиса. Поэтому замер крутящего и тормозного моментов выполнялся с учетом циклического деформирования тензорезисторов, характеристика которого показана на рис. 6 в условном масштабе.

В качестве регистрирующего устройства использовали двухканальный осциллограф HANTEK 6022BE с USB-выходом, подключенным к персональному компьютеру. Схема тензометрирования и аппаратура приведена на рис. 7, в которой через регистрирующее устройство РД сигнал от тензорезисторов поступает на персональный компьютер ПК, и с помощью программного продукта LabVIEW фиксируются значения крутящего и тормозного моментов.

Тарировка тензорезисторов осуществляется опытным путем. Величина крутящего момента определяется с помощью приспособления, представляющего собой рычаг с динамометром, на котором замеряется величина крутящего момента, а величина тормозного момента тарируется по величине крутящего момента, но в единицах давления.

Рис. 5. Схема чистого сдвига

Рис. 6. Характеристика циклического деформирования тензорезистора (масштаб условный)

Рис. 7. Схема тензометрирования

Постановка задачи исследования . В процессе эксплуатации на карданную передачу воздействуют многочисленные возмущающие силы, переменные нагрузки разной частоты [11; 14–18], поэтому задача эксперимента состоит в поиске оптимальных условий функционирования карданной передачи, а именно, определении максимального коэффициента полезного действия карданной передачи в зависимости от конструктивных параметров: выбранной длины и угла излома карданной передачи, а также режимных параметров – нагрузочного (полезного) момента и угловой скорости вращения.

Карданные валы работают на кручение, для изготовления карданных валов наиболее часто применяются стержни круглого или кольцевого сечений (круглые сплошные или полые валы). Деформацию таких валов при кручении можно характеризовать как взаимный поворот поперечных сечений (см. рис. 4). При этом поперечные сечения остаются плоскими, а расстояние между ними не изменяется. Угол поворота сечений является переменной величиной и называется углом закручивания φ( х ).

Характеристикой степени закручивания вала по длине является относительный угол, который определяется по формуле

θ=ϕ '( x ). (4)

Различие углов поворота поперечных сечений вызывает деформацию сдвига на поверхности вала и внутри него. При этом в поперечных сечениях круглых сплошных и полых валов действую только касательные напряжения, перпендикулярные к радиусам и определяемые по формуле

М кр τ= r ,

JP

где J p – полярный момент инерции, м4.

Абсолютный угол закручивания определяется по формуле

ϕ=

М кр ⋅ l G ⋅ JP ,

где l – длина участка закручивания, м; G – модуль сдвига, Па; J p – полярный момент инерции, м4.

Согласно проделанному расчёту, при нагрузке на карданный вал величины крутящего момента на четырех режимах работы, величина закручивания (см. рис. 4), величина деформации сведены в сводную таблицу (табл. 2).

Согласно проведенным теоретическим исследованиям (табл. 2) на четырех режимах работы при изменении крутящего момента меняется угол закручивания карданного вала, причём величина закручивания на каждом из участков различна, это связано с характером нагрузок и значениями конструктивных параметров карданной передачи, в том числе и поперечным сечением элементов конструкции, а также с наличием диссипации энергии в процессе упругих крутильных деформаций и нагревом передачи.

При изменении длины карданной передачи меняются длины участков карданного вала согласно формуле (6), а следовательно, и угол закручивания, это значит, что меняется общая картина нагружения, что может вызвать изменение коэффициента полезного действия карданной передачи. Поэтому ожидается снижение коэффициента полезного действия при увеличении нагрузочного момента, а также при увеличении значений конструктивных параметров карданной передачи.

Расчёт карданного вала производился в программ-мном продукте APM WinMachine (APM Shaft). Была разработана модель (рис. 8), на которой карданный вал был разбит на сегменты в соответствии с заданными значениями конструктивных параметров, с помощью которой графическим способом были получены величины углов закручивания карданного вала при заданных нагрузках.

Предполагается провести испытания карданных передач на четырех режимах работы при разных значениях крутящего и тормозного моментов с изменением конструктивных параметров карданной передачи в каждом опыте, что позволит наиболее качественно оценить работу карданной передачи. Длительность испытаний выбираем, исходя из результатов проведенных исследований [11], что составляет 0,2·104 циклов при частоте вращения 1455, 1003, 644, 416 об/мин, что соответствует 30, 43, 67, 103 с работы стенда соответственно. На основании этих данных были выбраны режимы нагружения, приведенные в табл. 3.

Таблица 2

|

Номер режима работы |

Крутящий момент, Н·м |

Угол закручивания тензорезисторов, град |

Величина закручивания тензорезисторов, мм |

||

|

1 |

2 |

1 |

2 |

||

|

1 передача |

17 |

2°43'39'' |

1°4'4'' |

0,45 |

0,28 |

|

2 передача |

27 |

3°43'31'' |

2°41'26'' |

0,71 |

0,44 |

|

3 передача |

42 |

4°12'37'' |

3°37'14'' |

1,10 |

0,69 |

|

4 передача |

65 |

7°33'27'' |

4°6'34'' |

1,72 |

1,07 |

Сводная таблица значений деформаций тензорезисторов

200 300 400 500 600

Рис. 8. Модель карданного вала в программном продукте APM WinMachine (APM Shaft) с сегментами для расчёта параметров сечений и местами установки и ориентации тензорезисторов марки 2ФКРВ-5-100ГБ, ГОСТ 21616–91

Таблица 3

|

Параметры |

Режимы |

|||

|

1 |

2 |

3 |

4 |

|

|

n , об/мин |

1455 |

1003 |

644 |

416 |

|

М кр , Н ⋅ м |

37 |

54 |

84 |

130 |

|

М т , Н ⋅ м |

17 |

27 |

42 |

65 |

|

t , с |

30 |

43 |

67 |

103 |

|

γ , град |

6 |

6 |

6 |

6 |

|

l , мм |

493 |

493 |

493 |

493 |

Таблица 4

|

Факторы |

Уровни факторов |

Интервал варьирования |

|||

|

1 |

2 |

3 |

4 |

||

|

Тормозной момент гидравлического устройства торможения М т, Н·м |

17 |

27 |

42 |

65 |

2 |

|

Частота вращения двигателя, об/мин |

1455 |

1003 |

644 |

416 |

50 |

|

Длина карданной передачи l , мм |

543 |

517 |

505 |

493 |

25 |

|

Угол излома карданной передачи γ , град |

6 |

6 |

6 |

6 |

1 |

Таблица режимных параметров для стендовых испытаний

Уровни факторов и интервалы варьирования

Формат записи данных эксперимента

Таблица 5

|

№ опыта |

М кр , Н·м |

М т , Н·м |

n , об/мин |

Y , град |

l , мм |

|

1 |

36,900 |

16,400 |

1400,000 |

6,100 |

493,000 |

|

2 |

37,000 |

17,000 |

1404,000 |

6,200 |

502,000 |

|

3 |

37,200 |

17,000 |

1432,000 |

6,000 |

509,000 |

|

4 |

37,000 |

16,700 |

1421,000 |

6,500 |

515,000 |

|

5 |

36,900 |

17,000 |

1445,000 |

6,300 |

521,000 |

|

6 |

35,700 |

16,700 |

1445,000 |

6,300 |

530,000 |

|

7 |

36,300 |

16,900 |

1445,000 |

6,300 |

537,000 |

|

8 |

36,600 |

17,600 |

1405,000 |

6,200 |

543,000 |

При постановке и планировании эксперимента использовался план полного факторного эксперимента N = 44, факторами которого являются тормозной момент устройства торможения ( М т, Н - м), частота вращения двигателя ( n , об/мин), длина карданной передачи ( l, мм), угол излома карданной передачи ( у , град). В качестве параметра оптимизации Y выбираем крутящий момент приводного электродвигателя ( М ф, Н - м). Тормозной момент отградуирован в единицах давления гидравлической системы, а крутящий момент определяется по формуле

М кр

N - 10 3

СТ

где N - мощность привода, кВт; ст - угловая скорость, с–1, определяемая по формуле

п- n

ст =----

где n – число оборотов электродвигателя в минуту, об/мин.

При работе в карданной передаче [16–17; 19–21] возникает упругая деформация кручения, способствующая возникновению и росту моментов сил упругости, в том числе и за счёт погрешностей изготовления отдельных деталей конструкции карданной передачи, температуры, разностей жесткости отдельных элементов конструкции карданной передачи. В табл. 4 представлены уровни факторов и интервалы варьирования.

Выполнив запланированные опыты и определив с помощью этой матрицы численные значения коэффициентов, получим уравнение линейной математической модели в виде квадратичного полинома:

y = a 0 + a1 x1 + a 2 x 2 + a 3 x3 + a 4 x 4 + a 5 x1 x 2 +

+ a 6 x1 x 3 + a 7 x1 x 4 + a 8 x 2 x 3 + a 9 x 2 x 4 + a 10 x 3 x 4 +

2222 + an x i + a i2 x 2 + a i3 x 3 + a i4 x 4 .

Для определения чувствительности факторов и проверки выбранных значений их уровней был проведен предварительный эксперимент с 4 факторами. Формат записи данных эксперимента приведен в табл. 5.

Обработку полученных результатов производили с помощью авторской программы для ЭВМ EREGRE [22] для получения уравнения линейной множественной регрессии, приведенного ниже:

y = 22,9762 + 1,3266 x , + 0,0042 x 7 +

12 (10)

+ 0,8623 x 3 - 0,0386 x 4.

Из уравнения (10) видно, что выбранные нами факторы оказывают влияние на целевую функцию, а выбранные уровни факторов отвечают требованиям плана эксперимента.

Заключение. Приведенная методика планирования экспериментов предназначена для экспериментальных исследований различных карданных передач с разнообразными типами подшипников [23], в том числе и авторской разработки [24; 25]. Получение полиномиальной регрессионной модели целевой функции – крутящего момента (затраченной работы на вращение карданной передачи) от выбранных конструктивно-режимных параметров карданной передачи – позволит в дальнейшем использовать методы поиска минимальных значений целевой функции, а следовательно, и коэффициента полезного действия передачи и соответствующих этим значениям конструктивно-режимных параметров, позволяющих в дальнейшем на этапе проектирования подобных передач обоснованно их назначать, что позволит сократить сроки проектирования при одновременном повышении качества принимаемых проектных решений, а в эксплуатации значительно экономить энергозатраты при одновременном повышении ресурса передачи.

Acknowledgements . The results were obtained as part of the state order № 9.447.2014 / k и 211/2014.

Список литературы Планирование эксперимента по исследованию карданных передач на игольчатых подшипниках

- Ереско С. П. Закономерность трения эластичных материалов по шероховатым поверхностям при наличии смазки//Проблемы машиностроения и надежность машин. 2002. № 6. C. 58-61.

- Локшина Н. Г. Развитие конструкций игольчатых подшипников и их применение. М.: ВНИПП, 1967. 283 с.

- Кукушкин Е. В., Меновщиков В. А. Основные направления развития, улучшения и совершенствования рабочих характеристик карданных передач на игольчатых подшипниках//Решетневские чтения: материалы XVI Междунар. науч. конф./СибГАУ. Красноярск, 2012. С. 254-256.

- Кукушкин Е. В., Меновщиков В. А., Ереско Т. Т. Конструкция стенда для проведения испытаний карданных шарниров на игольчатых подшипниках//Решетневские чтения: материалы XIX Междунар. науч. конференции/СибГАУ. Красноярск, 2015. C. 337-339.

- Климов А. А., Стручков А. В. Исследование динамической нагруженности трансмиссии бульдозерного агрегата на базе трактора класса 40 кН на грунтах 1-2 категорий//Вестн. КрасГАУ. 2008. № 1. С. 201-206.

- Ереско Т. Т., Кукушкин Е. В., Меновщиков В. А. Современное состояние вопроса по исследованию пластического деформирования при статическом контактном нагружении игольчатых подшипников//Механики XXI веку. Братск: БрГУ, 2014. С. 37-40.

- Пат. 153924 Российская Федерация, МПК7 G 01 M 13/02 (2006.01). Стенд для испытаний карданных передач/Ереско С. П., Ереско Т. Т., Кукушкин Е. В., Меновщиков В. А. № 2014147821/28; заяв. 26.11.2014; опубл. 10.08.2015, Бюл. № 22. 2 с.

- Пат. 149002 Российская Федерация, МПК7 G 01 M 13/02 (2006.01). Стенд для испытаний карданных передач/Кукушкин Е. В., Меновщиков В. А., Ереско С. П., Ереско Т. Т. № 2014120845; заяв. 22.05.2014; опубл. 20.12.2014, Бюл. № 35. 1 с.

- Пат. 162876 Российская Федерация, МПК7 G 01 M 13/02 (2006.01). Стенд для испытаний карданных передач/Ереско С. П., Ереско А. С., Ереско Т. Т., Ереско В. С., Кукушкин Е. В., Стручков А. В., Хоменко И. И. № 2015157365; заяв. 30.12.2015; опубл. 27.06.2016, Бюл. № 18. 2 с.

- Кукушкин Е. В., Меновщиков В. А., Ереско Т. Т. Конструкция стенда для проведения испытаний карданных шарниров на игольчатых подшипниках//Решетневские чтения: материалы XIX Междунар. науч. конф.: в 2 ч./под общ. ред. Ю. Ю. Логинова; Сиб. гос. аэрокосмич. ун-т. Красноярск, 2015. С. 337-339.

- Меновщиков В. А., Ереско С. П. Исследование и совершенствование игольчатых подшипников карданных передач транспортно-технологических машин: монография. Красноярск: Изд-во КрасГАУ, 2006. 283 с.

- Hyun S., Robbins M. O. Elastic contact between rough surfaces: Effect of roughness at large and small wavelengths//Trobology International. 2007. Vol. 40. P. 1413-1422.

- Оценка достоверности результатов вычислительного эксперимента при проектировании механических и гидромеханических приводов/С. П. Ереско //Решетневские чтения: материалы XVI Междунар. научной конф./СибГАУ. Красноярск, 2012. С. 241-242.

- Шевцов С. М. Автоматизация процессов измерения вибрации//Механики XXI веку. 2008. № 7. C. 38-40.

- Popov V. L. Kontaktmechanik und Reibung. Ein Lehr-und Anwendungsbuch von der Nanotribologie bis zur numerischen Simulation. Springer-Verlag, 2009. 328 p.

- Решение математической модели динамики привода экспериментального стенда для исследования карданных передач/А. В. Стручков //Наземные транспортно-технологические комплексы и средства: материалы Междунар. науч.-техн. конф. Тюмень: ТГНУ, 2016. С. 303-307.

- Решение математической модели динамики механической трансмиссии бульдозера с учетом диссипативных сил/А. В. Стручков //Системы. Методы. Технологии. 2010. № 6. С. 58-65.

- Планирование эксперимента по исследованию карданных передач на игольчатых подшипниках/С. П. Ереско //Актуальные проблемы авиации и космонавтики: материалы II Всерос. науч.-практ. конф.: в 2 т./под общ. ред. Ю. Ю. Логинова; Сиб. гос. аэрокосмич. ун-т. Красноярск, 2016. C. 368-370.

- Кожевников С. Н. Динамика нестационарных процессов в машинах. Киев: Наукова думка, 1996. 288 с.

- Кожевников С. Н. Динамика машин с упругими звеньями. Киев: Наукова думка, 1981. 160 с.

- Определение динамических параметров привода экспериментального стенда для исследования карданных передач/А. В. Стручков //Вестник СибГАУ. 2016. Том 17, № 3. С. 638-644.

- Регрессионный анализ многофакторных экспериментальных исследований (EREGRE): свид. об офиц. регистр. программы для ЭВМ/С. П. Ереско. № 2004610534 (РФ); заявл. 24.12.2003, № 2003612713; зарегистр. Роспатентом 24.02.2004.

- Сравнительный анализ конструкций карданных шарниров неравных угловых скоростей/С. П. Ереско//Вестник СибГАУ. 2015. Т. 16, № 3. С. 720-728.

- Пат. 141878 Российская Федерация, МПК7 F 16 D 3/26. Карданный шарнир/Кукушкин Е. В., Меновщиков В. А., Ереско С. П., Ереско Т. Т. № 2014102339/11; заявл. 24.01.2014; опубл. 20.06.2014, Бюл. № 17. 2 с.

- Пат. 146989 Российская Федерация, МПК7 F16 D 3/26. Карданный шарнир/Кукушкин Е. В., Меновщиков В. А., Орлов А. А., Ереско С. П., Ереско Т. Т. № 2014119234/11; заявл. 13.05.2001; опубл. 27.10.2014, Бюл. № 30. 2 с.