Плавка радиоактивных металлов в вакуумной печи сопротивления

Автор: Шингарев Э.Н., Баторшин Г.Ш., Рябов Б.И., Нежельский Ю.В., Огурцов С.А.

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Статья в выпуске: 21 (93), 2007 года.

Бесплатный доступ

Короткий адрес: https://sciup.org/147156582

IDR: 147156582 | УДК: 621.74.045

Текст статьи Плавка радиоактивных металлов в вакуумной печи сопротивления

Традиционно для плавки и литья радиоактивных металлов используются вакуумные индукционные печи. Проведение плавки в такой печи, наряду с проблемами наличия водоохлаждаемого индуктора внутри вакуумируемого объема, замены и утилизации отработавших элементов, приводит к появлению технологических сложностей, связанных с необходимостью одновременного создания равномерного температурного поля в зонах плавки и нагрева изложницы, а также - температурного градиента между этими зонами. В индукционной печи добиться высокой и стабильной равномерности температурного поля представляется крайне сложной задачей, так как отсутствует инструментарий, позволяющий влиять на деформацию температурного поля, в связи с чем возникает необходимость перегрева металла. Между тем, для урана, например, [2] перегрев расплава на 100 °C приводит к увеличению усадки на 15—20 %.

При проведении плавки радиоактивных металлов в графитовых тиглях в индукционных вакуумных электропечах нагрев, в основном, происходит не за счет индуцируемого тока в нагреваемом металле, а путем нагрева графитовой оснастки с последующей теплопередачей.

Условная толщина токонесущего слоя (глубина проникновения) в графитовой оснастке составляет [1]:

А = (/э / д'■ / •/г0 •/z)0,5, (1) где р - удельное электросопротивление, Ом'м; /-частота тока, Гц; р0 - магнитная постоянная, Гн/м; р - относительная магнитная проницаемость.

Таким образом, при толщине графитовой оснастки более —30—40 мм при индукционном нагреве плавление металла происходит за счет разогрева графита и перемешивание расплавленного металла если и происходит, то только за счет неравномерности температурного поля.

Альтернативой индукционной печи, по нашему мнению, может быть печь сопротивления, в которой поддержание равномерности температурного поля относительно легко организуется высокой степенью повторяемости параметров резистивного нагрева, а также возможностью применения нескольких зон нагрева.

До сих пор, несмотря на очевидные преимущества, связанные с высокой равномерностью температурного поля, возможностью стабильного воспроизведения результатов, а также исключением водоохлаждаемого индуктора из вакуумируемого объема, «способ плавки в печах сопротивле ния не нашел промышленного применения из-за ... отсутствия требуемой надежности» [2]. Основное ограничение «требуемой надежности» обусловлено низкой стойкостью нагревательных элементов, изготовленных из тугоплавких металлов (Mo, W), при повышенных температурах.

В настоящее время для вакуумных печей с максимальной рабочей температурой до 2200 °C проблема надежности может быть решена применением в качестве нагревательных элементов углерод - углеродного композиционного материала (УУКМ). Как и любой углеродный материал, УУКМ обуславливает рост прочностных характеристик и уменьшение удельного электросопротивления с повышением температуры. Так для УУКМ с плотностью 1400-1450 кг/м3 прочность на сжатие составляет 100-130 МПа, прочность на изгиб 190-250 МПа, удельное электросопротивление изменяется с 40-60 мкОм-м при комнатной температуре до 10-20 мкОм м при 2000 °C.

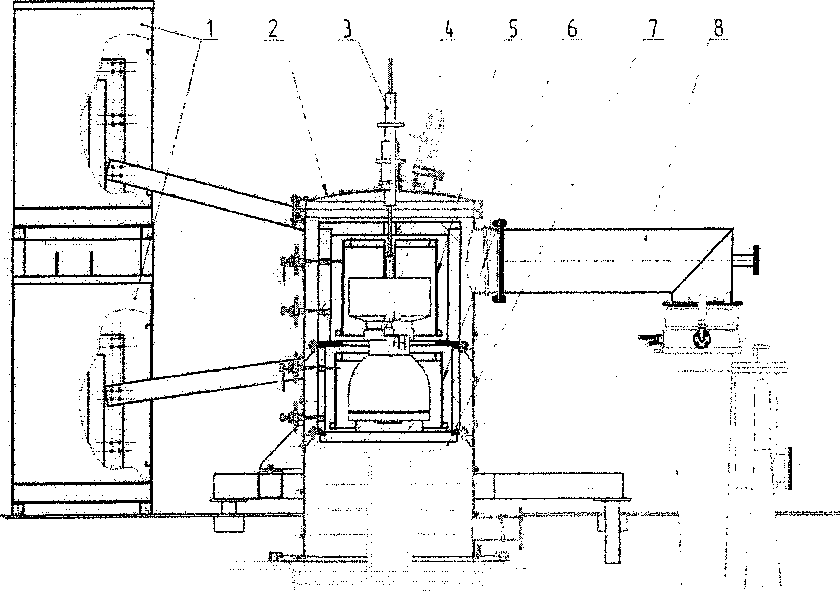

Для плавки специальных сплавов нами применена вакуумная печь сопротивления, нагревательный блок которой был изготовлен из УУКМ. На рисунке представлена схема этой печи. На рисунке указаны следующие конструктивные элементы печи: 1 - понижающие печные трансформаторы плавильного и нагревательного блоков; 2 -верхняя крышка; 3 - погружная термопара со стопором; 4 - пирометр; 5 - нагреватель, окруженный теплоизоляцией, в плавильном блоке; 6 - нагреватель, окруженный теплоизоляцией, в нагревательном блоке (блоке подогрева литейной формы); 7 -загрузочный стол; 8 - вакуумная система.

Нагреватель (поз. 5 - верхний плавильный блок, поз. 6 - нижний нагревательный блок) изготовлен из УУКМ плотностью 1400-1450 кг/м, теплоизоляция - из УУКМ плотностью 150-250 кг/м. Нагреватели - с независимой регулировкой температуры. Теплоизоляционный материал имеет значения коэффициента теплопроводности, представленные в таблице. При распределенной нагрузке в 4-5 кПа и температуре 2200 °C заметная усадка теплоизоляции не была обнаружена.

Значения коэффициента теплопроводности в зависимости от температуры

|

Температура, К |

Коэффициент теплопроводности, Вт/мК |

|

300 |

0,05-0,20 |

|

1200 |

0,15-0,30 |

|

2200 |

0,30-0,45 |

Вакуумная электрическая литейная установка ВЭЛУ-80-75-16

Коэффициент теплопроводности позволяет оценить необходимую толщину теплоизоляции, обеспечивающую оптимальное сочетание тепловых потерь и возможность в широких пределах осуществлять независимую регулировку температуры плавильного и нагревательного блоков. Поскольку теплоизоляционный материал чрезвычайно легко обрабатывается, то после проведения предварительных (тарировочных) нагревов корректировка толщины теплоизоляции не вызывает никаких проблем. При разнице в толщине теплоизоляции плавильного и нагревательного блоков в 15-25 мм можно добиться устойчивого (и контролируемого) перепада температур: при заданной температуре в плавильном блоке в диапазоне 1600-1350 °C, в нагревательном блоке поддерживается температура в диапазоне 1250-1000 °C.

Параметры нагрева легко поддаются формализации, а, значит, позволяют реализовать компьютеризированную систему управления работой печи. Проведенные в печи сопротивления опытные плавки образцов специальных сплавов показали высокую воспроизводимость результатов при надежной работе нагревательных блоков и всей печи в целом.

Список литературы Плавка радиоактивных металлов в вакуумной печи сопротивления

- Электротермическое оборудование: справочник/под общ. ред. АЛ. Алътгаузена. -М.. Энергия; 1980. -416 с.

- Теория и практика литья радиоактивных металлов и сплавов/СИ. Бирюков, Ю.А. Метелкин, С.И. Иванов, Э.Н. Шингарев. -М.. Энергоатомиздат, 1989 -270 с.