Плазмотрон для нанесения покрытий из тугоплавких дисперсных материалов

Автор: Михеев А.Е., Гирн А.В., Раводина Д.В., Якубович И.О.

Журнал: Сибирский аэрокосмический журнал @vestnik-sibsau

Рубрика: Технологические процессы и материалы

Статья в выпуске: 2 т.19, 2018 года.

Бесплатный доступ

Одним из наиболее производительных, технологичных и эффективных способов получения защитных по- крытий на элементах аэрокосмической техники от воздействия значительных динамических нагрузок, агрес- сивных сред, высоких температур, нейтронных потоков и т. п. является плазменное напыление. Основным элементом, обеспечивающим необходимые характеристики напыляемым частицам, является плазмотрон. В мире разработано большое количество плазмотронов различных конструкций, каждая из которых имеет как свои преимущества, так и недостатки. В основном напыляемый материал подается в плазменную струю радиально через канал, находящийся на срезе сопла, что отрицательно сказывается на качестве покрытия и коэффициенте использования материала, так как происходит неравномерный прогрев напыляемых тугоплав- ких дисперсных материалов (оксидов, карбидов, нитридов и т. д.). Для обеспечения нагрева напыляемого ма- териала повышают мощность плазмотрона, что уменьшает ресурс его работы. Существует схема подачи транспортирующего газа с порошком спутно плазменному потоку, позволяющая обеспечить более эффектив- ный и равномерный прогрев напыляемого материала, а также предусматривающая дополнительную стабили- зацию дугового разряда, но в промышленном масштабе такие плазмотроны не выпускаются, так как техноло- гически сложны в изготовлении. Был разработан и изготовлен плазмотрон по такой схеме. Проведены срав- нительные экспериментальные исследования по напылению тугоплавких материалов импортным плазмотро- ном F4 (Switzerland) и разработанным ПМ-1. Для сравнительного анализа плазмотронов в качестве материала образцов выбрали сталь 45, материал для напыления - оксид Al2O3, который используется в основном в качестве теплозащитного покрытия. Напыление Al2O3 на сталь производили через подслой кермета (40 % Al2O3 +60 % NiCr по объёму) для сглаживания коэффициентов термического расширения. Выявили, что покрытия, нанесенные модернизированным плазмотроном ПМ-1, имеют более высокую прочность сцепления и большую толщину (примерно на 20 %), а пористость ниже на 13 %, чем у покрытий, полученных плазмотро- ном F4 (Switzerland).

Плазмотрон, плазменное напыление, тугоплавкие материалы, прочность сцепления, толщина покрытия, пористость

Короткий адрес: https://sciup.org/148321848

IDR: 148321848 | УДК: 621.793 | DOI: 10.31772/2587-6066-2018-19-2-365-372

Текст научной статьи Плазмотрон для нанесения покрытий из тугоплавких дисперсных материалов

Введение. С интенсивным развитием аэрокосмической техники и ужесточением условий ее эксплуатации повышаются требования по ее надежности, долговечности и безопасности эксплуатации. Элементы конструкций летательных аппаратов, работающих в экстремальных условиях (воздействие значительных динамических нагрузок, агрессивных сред, высоких температур и т. п.), невозможно использовать без применения специальных защитных покрытий. Одним из наиболее производительных, технологичных и эффективных способов получения таких покрытий является плазменное напыление [1–11]. Применение плазменных технологий, активно внедряющихся в последнее время в промышленность, даёт возможность решить многие проблемы производства с минимальными затратами. Объём использования плазменных покрытий в мире постоянно возрастает. Для получения стабильных покрытий высокого качества большое внимание уделяется средствам механизации процесса, которых недостаточно, так как в первую очередь необходимо добиться высоких значений и стабилизации термических и динамических показателей напыляемых частиц. Основным элементом, обеспечивающим необходимые характеристики напыляемым частицам, является плазмотрон. В мире разработано большое количество плазмотронов различных конструкций, каждая из которых имеет как свои преимущества, так и недостатки. У большинства плазмотронов, в том числе и импортных, например у плазмотрона F4 (Switzerland), напыляемый материал подается в плазменную струю радиально через канал, находящийся на срезе сопла, что отрицательно сказывается на качестве покрытия [12]. Часть материала отбрасывается плазменной струей, что приводит к уменьшению коэффициента использования материала (КИМ), неравномерному прогреву напыляемых тугоплавких дисперсных материалов (оксидов, карбидов, нитридов и т. д.), что отражается на качестве получаемых покрытий. Для обеспечения нагрева напыляемого материала повышают мощность плазмотрона, что уменьшает ресурс его работы.

Существует схема подачи транспортирующего газа с порошком спутно плазменному потоку, позволяющая обеспечить более эффективный и равномерный прогрев напыляемого материала, а также предусматривающая дополнительную стабилизацию дугового разряда [12–15]. Но в промышленном масштабе такие плазмотроны не выпускаются, так как технологически сложны в изготовлении. В данной работе представлены результаты сравнения характеристик покрытий, нанесенных плазмотроном F4 (Switzerland)

и разработанным и изготовленным по спутной схеме подачи напыляемого материала. По этой схеме газопорошковая смесь подводится к верхней части плазмотрона и закручивается посредством специальных выполненных пазов, далее, проходя по каналам плазмотрона, газопорошковая смесь попадает в высокотемпературную прикатодную область, что способствует ее равномерному нагреву до высоких температур.

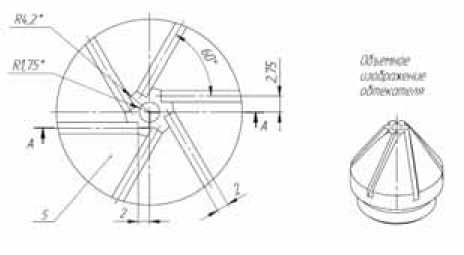

Экспериментальная часть. Электродуговой плазмотрон содержит соосно и последовательно установленные охлаждаемые катодный узел с катодом, изолятор, анодный узел с соплом-анодом, систему ввода плазмообразующего газа и систему ввода обрабатываемого материала, обеспечивающие фокусирование последних в прикатодной области. Прикатодная область переходит в цилиндрическую полость сопла-анода. В плазмотроне конусообразный обтекатель снабжен шестью специальными каналами, выполненными под углом 600 к направлению движения газопорошковой смеси, выравнивающими плотность газопорошковой смеси и создающими вихревой поток по сечению канала.

Конический кожух, образующий каналы с коническими выходными участками для подачи плазмообразующего газа и транспортирующего газа с порошком в сопло плазмотрона, выполнен керамическим и установлен на корпусе катодного узла. Плазмотрон позволяет повысить качество наносимых покрытий, увеличить коэффициент использования материала и ресурс работы плазмотрона за счет равномерного прогрева напыляемого материала до температуры плавления, уменьшения газодинамического сопротивления при движении газопорошковой смеси по каналам и тангенциальной подачи плазмообразующего газа, стабилизирующей горение дуги.

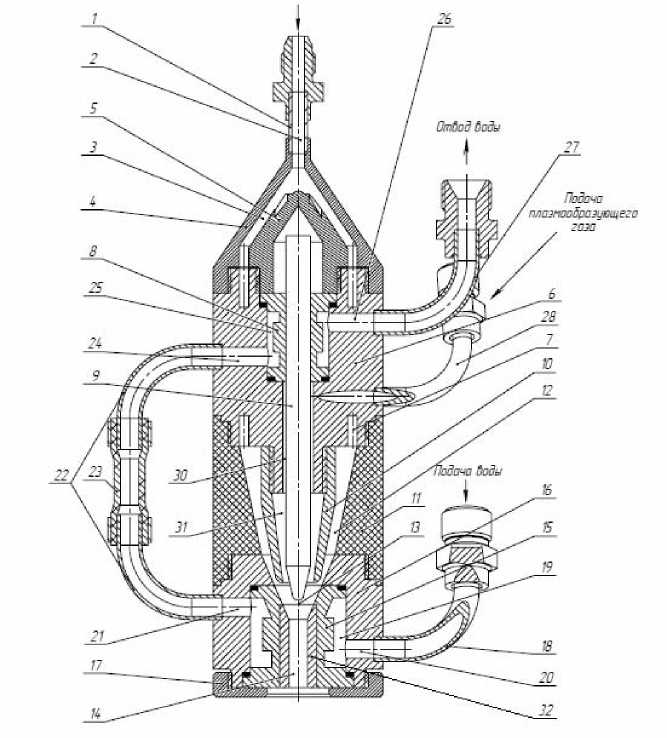

На рис. 1 представлен предлагаемый плазмотрон в разрезе. На рис. 2 представлен конусообразный обтекатель.

Плазмотрон состоит из системы ввода обрабатываемого материала и транспортирующего газа, включающая входной патрубок 1, цилиндрическая полость 2 которого переходит в коническую полость 3, образованную диффузором 4 и обтекателем 5, установленным на корпусе катодного узла 6. На обтекателе равномерно расположены шесть каналов, выполненных под углом 600 к направлению движения газопорошковой смеси, выравнивающие плотность газопорошковой смеси по сечению канала 7 и создающие вихревой поток. В корпусе катодного узла посредством вставки 8 закреплен катод 9. В нижней части кор- пуса катодного узла 6 посредством резьбы закреплен керамический кожух 10 конической формы. Поверхности керамического кожуха 10 и изолятора 11 образуют коническую транспортирующую полость 12, которая фокусируется в прикатодной полости 13, переходящей в цилиндрическую полость сопла-анода 14. Таким образом, полости 3, 7 и 12 образуют непрерывный транспортирующий канал с минимальным газодинамическим сопротивлением, связывающий цилиндрическую полость патрубка 1 с прикатодной областью 13. Сопло-анод 15 с вольфрамовой вставкой 32 фиксируется в корпусе анодного узла 16 прижимной гайкой 17.

Корпус анодного узла 16 имеет систему охлаждения, соединенную с патрубком 18 ввода охлаждающей жидкости. Патрубок 18 одновременно является клеммой соединения сопла-анода с плюсом «+» источника питания плазмотрона. В систему охлаждения анодного узла входят полость 19 и отверстие 20 , соединяющее ее с патрубком 18 ввода охлаждающей жидкости. Затем охлаждающая жидкость через отверстие 21 , патрубки 22 и соединительный шланг 23 поступает в корпус катодного узла. Система охлаждения катодного узла состоит из отверстий 24 , 26 , полости 25 и патрубка 27 для вывода охлаждающей жидкости.

Патрубок 27 одновременно является клеммой подвода минуса «–» источника питания плазмотрона к катоду. Система ввода плазмообразующего газа состоит из патрубка 28 , закрепленного на поверхности катодного узла и соединенного каналом 30 с конической полостью 31 , образованной поверхностью катода 9 и внутренней поверхности керамического кожуха 10 . Конструкция канала ввода обеспечивает тангенциальную подачу плазмообразующего газа, что способствует стабилизации горения дуги в прикатодной области.

Электродуговой плазмотрон работает следующим образом.

В патрубок 18 для охлаждения подается вода. В патрубок 28 подается плазмообразующий газ и между катодом 9 и соплом 15 возбуждают электрическую дугу. Плазмообразующий газ закручивается по часовой стрелке, что обеспечивается тангенциальной подачей газа через канал ввода. После выхода плазмотрона на рабочий режим в специальный патрубок подается газопорошковая смесь, у которой после соприкосновения с поверхностью конусообразного обтекателя 5 , имеющего каналы, происходит выравнивание ее плотности и закручивание смеси по сечению кольцевого канала в ту же сторону, что и плазмообразующий газ.

Подача парашка с транспортирувщип газом

Рис. 1. Плазмотрон ПМ-1

-

Fig. 1. Plasmotron PM-1

Рис. 2. Обтекатель

-

Fig. 2. Low-drag fairing

Таблица 1

Данные, полученные при разрыве образцов (плазмотрон ПМ-1)

|

№ Образца |

I , A |

Р отр , кН |

σ сц , МПа |

σ сц.ср , МПа |

|

1-28.11.17 |

150 |

5,544 |

11,294 |

11,568 |

|

2-28.11.17 |

150 |

5,758 |

11,731 |

|

|

3-28.11.17 |

150 |

5,733 |

11,68 |

|

|

4-28.11.17 |

200 |

6,169 |

12,567 |

12,862 |

|

5-28.11.17 |

200 |

6,239 |

12,71 |

|

|

6-28.11.17 |

200 |

6,534 |

13,31 |

|

|

7-28.11.17 |

250 |

6,449 |

13,137 |

13,463 |

|

8-28.11.17 |

250 |

6,848 |

13,95 |

|

|

9-28.11.18 |

250 |

6,529 |

13,301 |

|

|

10-28.11.18 |

300 |

7,29 |

14,851 |

14,045 |

|

11-28.11.18 |

300 |

6,6 |

13,445 |

|

|

12-28.11.18 |

300 |

6,794 |

13,84 |

Примечание : Р отр – сила, при которой произошёл отрыв покрытия от образца; σсц – адгезионная прочность покрытия; σсц.ср – среднее значение между тремя полученными значениями σсц при одной силе тока на одном плазмотроне.

Смесь поступает через коническую полость 12 , образованную керамическим кожухом 13 и изолятором 11 , а плазмообразующий газ – через канал 30 , образованный между катодом 9 и поверхностью отверстия в корпусе катодного узла 6 , и конический канал 31 между внутренней поверхностью кожуха 10 и катодом 9 в прикатодную область 13 . При этом обеспечивается равномерный прогрев напыляемого материала до температуры плавления, что приводит к повышению качества покрытия, уменьшению энергозатрат и к увеличению ресурса работы плазмотрона.

Для проведения испытаний на прочность сцепления покрытия наносились на стальные образцы, выполненные в виде грибков. Величину прочности сцепления покрытия с подложкой определяли методом отрыва (клеевая методика, клей ВК-9) согласно ГОСТ 209–75 при помощи универсальной испытательной машины Eurotest T50 . Полученные данные представлены в табл. 1 и 2. Расход напыляемого порошка в питателе был одинаковым для обоих плазмотронов. Прочность сцепления покрытия определяли по следующей формуле:

П с

D Р 4Р отр отр отр

Т " п d2 ’

где d = 0,025 м.

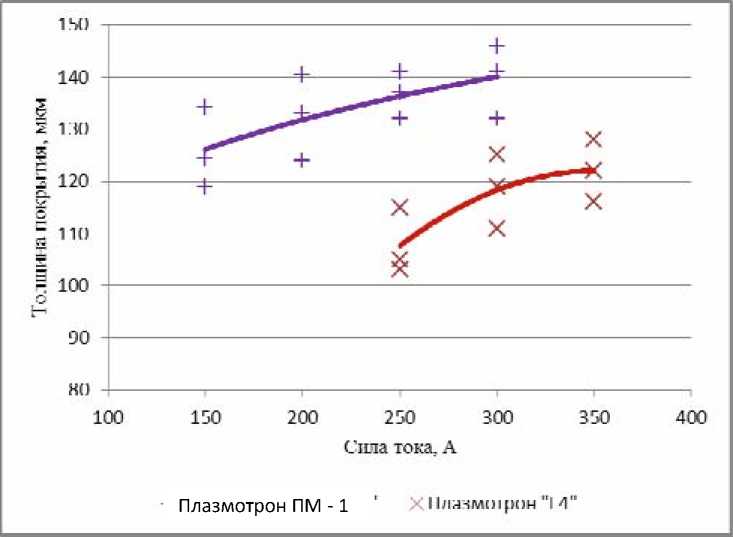

По данным табл. 1, 2 построены графики зависимости адгезионной прочности покрытий, нанесенных разными плазмотронами, от величины силы тока (рис. 3). Прочность сцепления покрытий, нанесенных экспериментальным плазмотроном ПМ-1, примерно на 20 % выше, чем при нанесении импортным F4. Полученные результаты подтверждают, что плазмотрон ПМ-1 обеспечивает равномерный прогрев напыляемого порошка до температуры плавления, что приводит к повышению прочности сцепления покрытия с подложкой при одинаковых расходах газов и подводимой мощности.

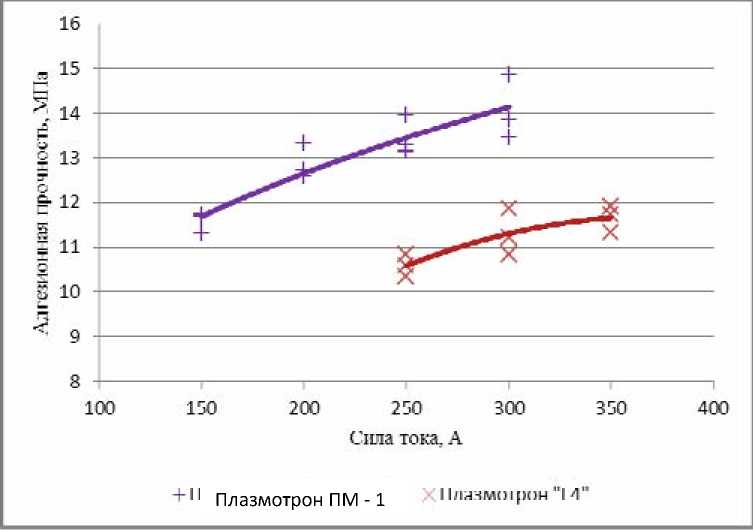

Толщина покрытия оказывает немаловажное влияние на износо- и коррозионную стойкость. Толщину покрытия, сформированного плазменным напылением, определяли с помощью микрометра. Замеры на каждой пластинке производили в 5 произвольно взятых точках. Результаты занесены в табл. 3, 4.

По данным табл. 3. и 4 построен график зависимости толщины покрытия от силы тока (рис. 4).

Толщина покрытий также оказалась больше примерно на 15–18 %. Это значит, что коэффициент использования материала выше за счет равномерного прогрева напыляемого порошка. Изучение микроструктуры и пористости обработанных образцов проводили с помощью металлографического микроскопа Neophot 32. Увеличение микроскопа составляет от 10 до 2000 раз. Полученные данные по пористости покрытий представлены в табл. 5 и 6.

Таблица 2

|

№ Образца |

I , A |

Р отр , кН |

σ сц , МПа |

σ сц.ср , МПа |

|

25-8.12.17 |

250 |

5,323 |

10,843 |

10,586 |

|

26-8.12.17 |

250 |

5,073 |

10,334 |

|

|

27-8.12.17 |

250 |

5,193 |

10,58 |

|

|

28-8.12.17 |

300 |

5,317 |

10,832 |

11,302 |

|

29-8.12.17 |

300 |

5,824 |

11,865 |

|

|

30-8.12.17 |

300 |

5,503 |

11,21 |

|

|

31-8.12.17 |

350 |

5,559 |

11,324 |

11,651 |

|

32-8.12.17 |

350 |

5,846 |

11,91 |

|

|

33-8.12.17 |

350 |

5,753 |

11,72 |

-

Fig. 3. Dependence of coating adhesion strength from current rate

Таблица 3

Толщина покрытия (плазмотрон ПМ-1)

|

№ образца |

I , А |

hi , мкм |

h ср, мкм |

Среднее h ср, мкм |

||||

|

1 |

2 |

3 |

4 |

5 |

||||

|

13-28.11.17 |

150 |

110 |

131 |

112 |

130 |

112 |

119 |

125,9 |

|

14-28.11.17 |

150 |

125 |

131 |

130 |

146 |

139 |

134,2 |

|

|

15-28.11.17 |

150 |

110 |

139 |

111 |

131 |

131 |

124,4 |

|

|

16-28.11.17 |

200 |

121 |

126 |

112 |

132 |

129 |

124 |

132,5 |

|

17-28.11.17 |

200 |

148 |

131 |

132 |

140 |

151 |

140,4 |

|

|

18-28.11.17 |

200 |

127 |

120 |

144 |

136 |

138 |

133 |

|

|

19-28.11.17 |

250 |

124 |

118 |

143 |

151 |

129 |

133 |

137,1 |

|

20-28.11.17 |

250 |

159 |

131 |

128 |

152 |

135 |

141 |

|

|

21-28.11.18 |

250 |

131 |

120 |

152 |

136 |

147 |

137,2 |

|

|

22-28.11.18 |

300 |

144 |

126 |

127 |

141 |

122 |

132 |

139,7 |

|

23-28.11.18 |

300 |

135 |

143 |

161 |

150 |

141 |

146 |

|

|

24-28.11.18 |

300 |

153 |

131 |

130 |

149 |

142 |

141 |

|

Примечание : I – значение силы тока (А), при котором проводилось напыление; hi – толщина покрытия в точке замера; h ср – среднее арифметическое всех значений толщины в точках замера.

Таблица 4

Толщина покрытия (плазмотрон F4)

Рис. 4. Зависимость толщины покрытия от силы тока

|

№ образца |

I , А |

hi , мкм |

h ср, мкм |

Среднее h ср, мкм |

||||

|

1 |

2 |

3 |

4 |

5 |

||||

|

34-8.12.17 |

250 |

112 |

83 |

91 |

121 |

108 |

103 |

107,7 |

|

35-8.12.17 |

250 |

93 |

109 |

124 |

94 |

105 |

105 |

|

|

36-8.12.17 |

250 |

101 |

141 |

99 |

104 |

130 |

115 |

|

|

37-8.12.17 |

300 |

133 |

136 |

91 |

102 |

93 |

111 |

118,3 |

|

38-8.12.17 |

300 |

104 |

139 |

98 |

129 |

125 |

119 |

|

|

39-8.12.17 |

300 |

141 |

103 |

100 |

152 |

129 |

125 |

|

|

40-8.12.17 |

350 |

109 |

121 |

130 |

96 |

124 |

116 |

122,0 |

|

41-8.12.17 |

350 |

132 |

101 |

106 |

142 |

129 |

122 |

|

|

42-8.12.17 |

350 |

103 |

145 |

141 |

112 |

139 |

128 |

|

Данные, полученные при разрыве образцов (плазмотрон F4)

Рис. 3. Зависимость адгезионной прочности покрытия от силы тока

-

Fig. 4. Dependence of coating thickness from current rate

Значения пористости покрытий (плазмотрон ПМ-1)

Таблица 5

|

№ образца |

I , А |

П, % |

П ср , % |

|

13-28.11.17 |

150 |

20 |

23 |

|

14-28.11.17 |

150 |

23 |

|

|

15-28.11.17 |

150 |

26 |

|

|

16-28.11.17 |

200 |

19 |

21,3 |

|

17-28.11.17 |

200 |

20 |

|

|

18-28.11.17 |

200 |

25 |

|

|

19-28.11.17 |

250 |

17 |

18,8 |

|

20-28.11.17 |

250 |

19 |

|

|

21-28.11.18 |

250 |

20,5 |

|

|

22-28.11.18 |

300 |

13 |

14,7 |

|

23-28.11.18 |

300 |

15 |

|

|

24-28.11.18 |

300 |

16 |

Примечание : I – величина силы тока, при которой проводилось напыление (А); П – пористость покрытия (%); Пср – среднее значение пористости для образцов с напылением на одном режиме.

Таблица 6

Значения пористости покрытий (плазмотрон F4)

|

№ образца |

I , А |

П, % |

П ср , % |

|

34-8.12.17 |

250 |

32 |

30 |

|

35-8.12.17 |

250 |

31 |

|

|

36-8.12.17 |

250 |

27 |

|

|

37-8.12.17 |

300 |

27 |

28 |

|

38-8.12.17 |

300 |

28 |

|

|

39-8.12.17 |

300 |

30 |

|

|

40-8.12.17 |

350 |

25,5 |

26 |

|

41-8.12.17 |

350 |

24 |

|

|

42-8.12.17 |

350 |

28,2 |

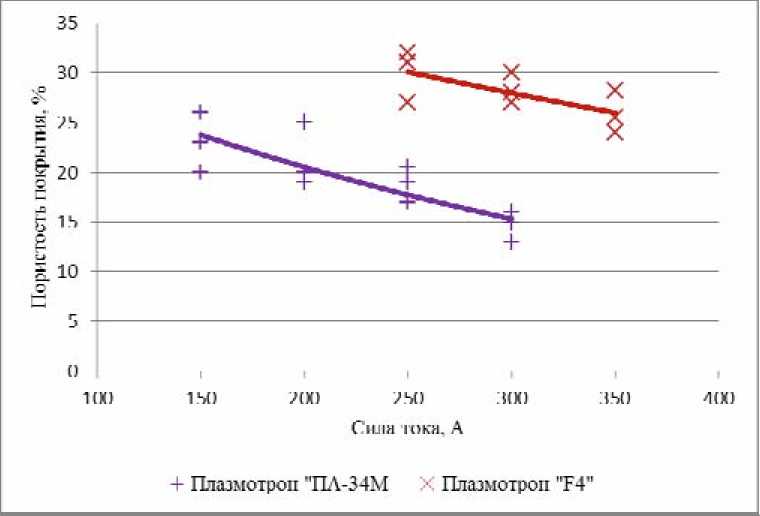

Рис. 5. Зависимость пористости покрытий от силы тока

-

Fig. 5. Dependence of coating porosity from current rate

По данным табл. 5, 6 построен график зависимости пористости покрытия от величины силы тока для двух плазмотронов (рис. 5). Полученные результаты показывают, что пористость покрытий, полученных на плазмотроне ПМ-1, меньше примерно на 13 %, что также происходит за счет равномерного прогрева напыляемого порошка.

Заключение. Результаты данной работы показывают, что характеристики покрытий, напыленных плазмотроном ПМ-1, выше полученных на промышленном плазмотроне F4 (Switzerland). Повысились прочность сцепления на 20 %, толщина покрытий и коэффициент использования материала – примерно на 15–18 %, а пористость снизилась на 13 %.

Список литературы Плазмотрон для нанесения покрытий из тугоплавких дисперсных материалов

- Хасуй А. Техника напыления. М.: Машино- строение, 1975. 288 с.

- Кудинов В. В. Плазменные покрытия. М.: Наука, 1977. 270 с.

- Кудинов В. В., Иванов В. М. Нанесение плазмой тугоплавких покрытий. М.: Машиностроение, 1981. 212 с.

- Газотермические покрытия из порошковых материалов: справочник / Ю. А. Харламов [и др.]. Киев: Наукова думка, 1987. 544 с.

- Копылов В. И., Шатинский В. Ф. Исследование процессов в контактной зоне при плазменном напылении и оценка их параметров // Неорганические и органосиликатные покрытия. Л.: Наука, 1975. С. 96- 106.