Пневматические захватные устройства в технологической системе "оборудование - промышленный робот - захватное устройство - деталь"

Автор: Никинин А.В., Сентяков Б.А.

Журнал: Форум молодых ученых @forum-nauka

Статья в выпуске: 7 (11), 2017 года.

Бесплатный доступ

Одним из основных направлений повышения производительности труда в машиностроении остается автоматизация технологических процессов, включая создание гибких производственных систем (ГПС), и повышение надежности и долговечности машин.

Машиностроение, автоматизация, устройства захвата, промышленные роботы

Короткий адрес: https://sciup.org/140279348

IDR: 140279348

Текст научной статьи Пневматические захватные устройства в технологической системе "оборудование - промышленный робот - захватное устройство - деталь"

По сравнению с традиционными средствами (станки с ЧПУ, обрабатывающие центры и т.д.) автоматизация серийного и мелкосерийного производства на основе ГПС с применением средств робототехники более эффективна. Это проявляется в повышении: производительности труда, фондоотдачи и коэффициента использования оборудования, качества выпускаемой продукции, а также в сокращении численности рабочих, возможности проводить в кратчайшие сроки переналадку систем при смене типоразмера или номенклатуры выпускаемых изделий.

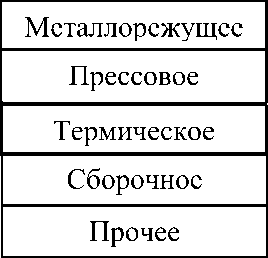

Анализ использования промышленных роботов (ПР) на машиностроительных предприятиях показал, что наибольшее применение ПР получили в качестве загрузочно-разгрузочных и транспортных устройств. Они обеспечивают поштучную выдачу заготовок в ориентированном положении от питателя (подающее устройство заготовок) к полуавтоматическому технологическому оборудованию (ПТО) и от ПТО к накопителю (приемное устройство готовых деталей). В машиностроении ПР распространены в сборке-сварке, металлообработке, кузнечно-прессовом и литейном производствах.

Анализируя компоновочные схемы РТК различных типов производств, можно выделить следующую взаимосвязанную технологическую систему (рис.1) состоящую из основных компонентов: технологическое оборудование, промышленный робот, захватное устройство (ЗУ) и объект манипулирования (деталь). Именно связь между этими компонентами технологической системы и обеспечивает надежность и эффективность функционирования РТК, что в дальнейшем существенно влияет на повышение производительности труда.

Взаимосвязь между основными компонентами технологической системы «Оборудование - промышленный робот - захватное устройство - деталь» осуществляется в зависимости от классификационных признаков компонентов системы и технологических факторов производственного процесса. [1]

Одним из основных компонентов системы является захватное устройство, которое в значительной мере определяет основные характеристики РТК: переналаживаемость, функциональную и технологическую универсальность, надежность.

На конструктивное исполнение ЗУ влияют следующие факторы:

-

• деталь манипулирования: форма, размеры, осесимметричность, масса, материал (хрупкость, магнитные свойства), форма баз захватывания, качество поверхности баз захватывания;

-

• промышленный робот: грузоподъемность, ускорение выходного звена по всем координатам, вид энергопитания (пневмо-, гидро-, электро-), манипуляционные возможности, особенности системы управления;

-

• особенности технологического процесса: особенности технологического оборудования (размеры рабочих зон, способ базирования объектов на выдающих и принимающих позициях, производительность и способы максимальной загрузки, конструктивные особенности технологического оборудования, обслуживаемого промышленным роботом), особенности выполняемой операции (требуемая точность позиционирования объекта), необходимость оказания на захваченный объект физико-химических или механических воздействий (нагрев, обдув воздухом), наличие упругой связи

между роботом и удерживаемой деталью (например, при выполнении сборки вала с втулкой), обеспечение измерения усилия захватывания, обеспечение безопасности работы и надежности функцио-

Геометрические параметры (фома габа итные азме ы)

Масса и другие инерционные характеристики

Физико-химические свойства s s

о s 5

Грузоподъемность

Механические

Количество степеней

Электромагнитные

ТЕХНОЛОГИЧЕСКОЕ ОБОРУДОВАНИЕ

s

§

ID

IS

s

ДЕТАЛЬ (ЗАГОТОВКА)

о

ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС

ПРОМЫШЛЕННЫЙ РОБОТ

ЗАХВАТНОЕ УСТРОЙСТВО

Тип привода и системы управления

Пневматические

Класс точности

Количество манипуляторов

Тип рабочей зоны

Рис. 1. Технологическая система «Оборудование – промышленный робот – захватное устройство – деталь».

нирования ЗУ, характеристика окружающей среды (температура, влажность, запыленность, агрессивные факторы).

Основными типами ЗУ (по принципу действия) промышленных роботов в настоящее время являются: механические; магнитные и электромагнитные; пневматические.

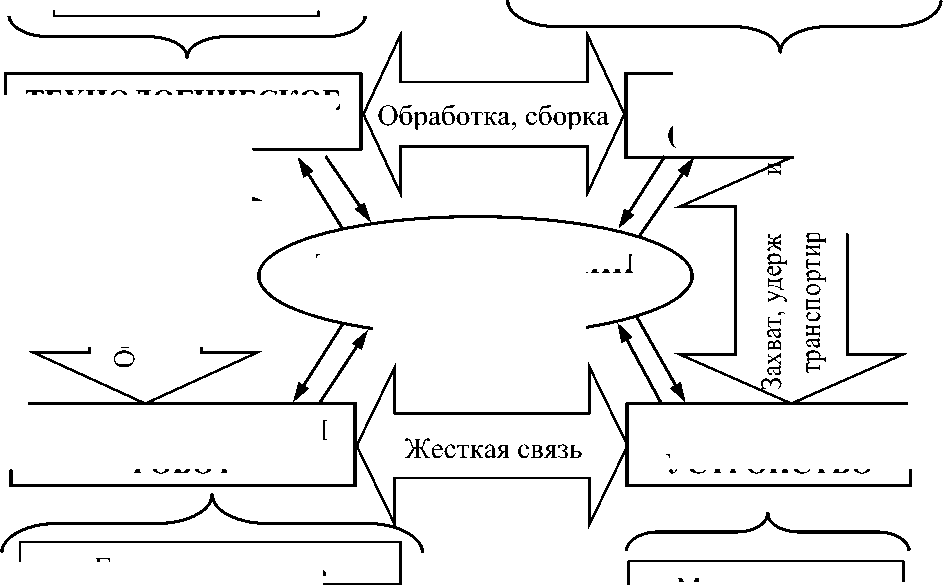

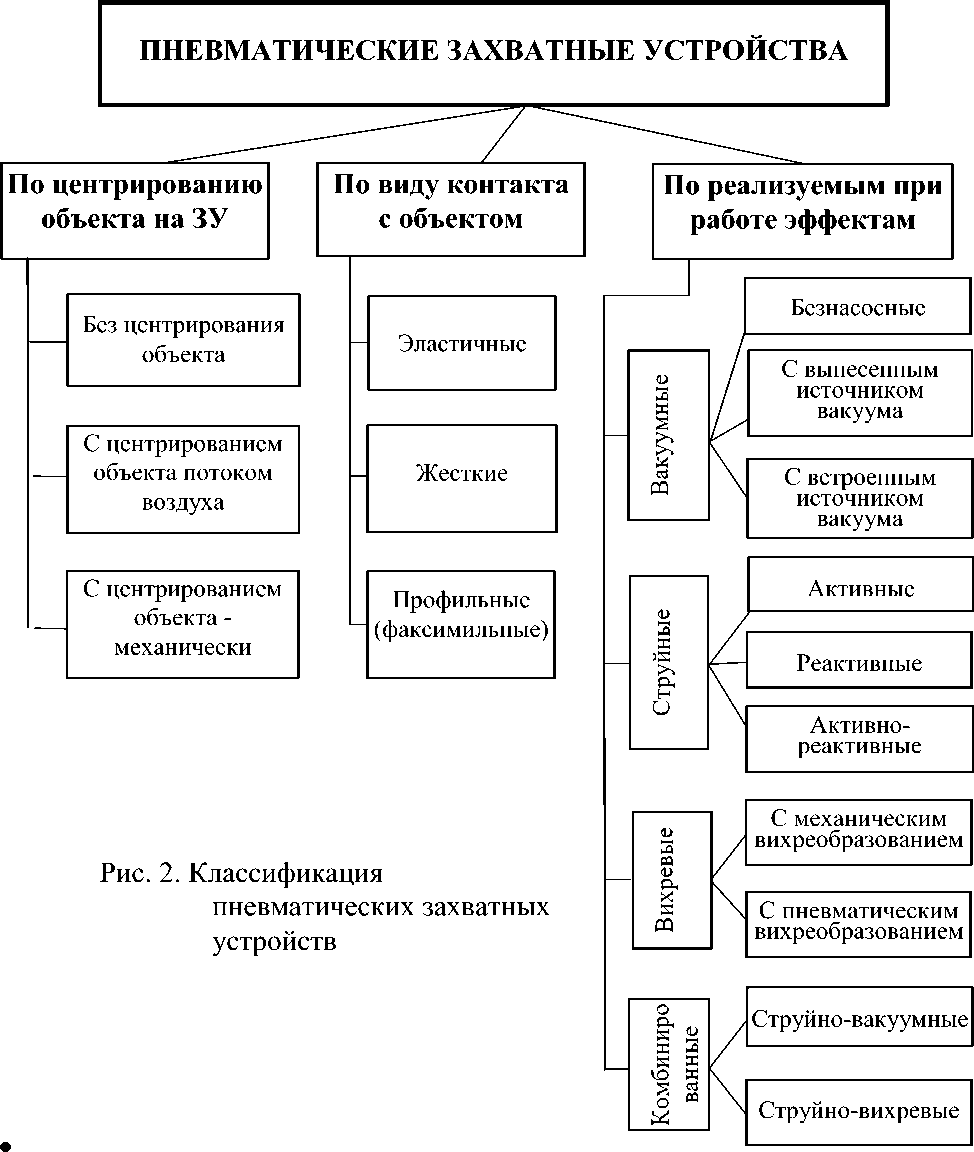

Пневматические ЗУ (ПЗУ), классификационная схема которых представлена на рис.2, удерживающие объект за счёт создания разности давлений с двух сторон удерживаемого объекта делятся на:

-

• вакуумные – давление разряжения обеспечивается вакуумными насосами или другими устройствами, например, эжекторами;

-

• струйные – разность давлений с двух сторон объекта создается либо за счет скоростного напора струи с одной стороны объекта либо за счет разряжения в струе воздуха с другой стороны удерживаемого объекта;

-

• вихревые – давление разряжения создается в центральной зоне вращающегося столба воздуха (в миниатюре аналогично природным явлениям типа смерч, тайфун, торнадо, циклона);

-

• комбинированные – основанные на использовании сочетания признаков первых трёх типов.

В отличие от других типов ЗУ, пневматические позволяют наиболее просто центрировать объекты относительно своих базовых элементов. По этому признаку ПЗУ делятся на устройства с центрированием объекта потоком воздуха, неподвижными механическими элементами или без центрирования.

По виду контакта с объектами манипулирования пневматические захватные устройства (ПЗУ) могут быть:

-

• контактными герметичными (эластичными или жесткими) - имеющие в своей конструкции уплотнительные элементы, обеспечивающие герметичность рабочей зоны;

-

• контактными негерметичными (эластичными или жесткими);

-

• бесконтактными.

ПЗУ обладают особым достоинством, заключающимся в том, что сила захватывания и удержания распределяется на значительную поверхность, благодаря чему с их помощью можно захватывать и перемещать хрупкие и непрочные изделия из стекла, пластмассы, керамики и металлов. Одновременно ПЗУ струйного и вихревого типа дают возможность: бесконтактного захватывания тщательно обработанных легких деталей электровакуумной, полупроводниковой и приборостроительной промышленности; удержание деталей нагретых до высоких температур; низкая чувствительность к шероховатости поверхности удерживаемой детали; возможно удержание деталей, имеющих сквозные отверстия; удаление стружки с поверхности детали при ее удержании, а при помощи вакуумных ЗУ возможно захватывание и удержание громоздких и тяжеловесных изделий независимо от материала, из которого они сделаны (бетон, мрамор, резина, дерево, пластмасса и т.п.).

Еще одним положительным преимуществом ПЗУ над остальными типами ЗУ является простота конструкции, а вследствие этого уменьшение времени на переналадку ЗУ при частой смене номенклатуры деталей (например, листоштамповочное производство), что ведет к увеличению производительности, способствующее к повышению эффективности применения РТК.

Общий недостаток ПЗУ – низкая грузоподъемность по сравнению с механическими ЗУ. Поэтому ПЗУ получили широкое применение при транспортировке деталей массой до 25 кг.

Характеристики пневматических захватных устройств делятся на две группы: энергетические и эксплуатационные.

К энергетическим характеристикам относятся:

-

• рабочее давление сжатого воздуха P 0 , которое необходимо подвести к ЗУ для обеспечения его динамики и грузоподъёмности;

-

• объёмный расход сжатого воздуха Q при рабочем давлении P 0 ,

достаточный для обеспечения требуемой грузоподъёмности.

Основной эксплуатационной характеристикой захватного устройства любого типа является его грузоподъемность - масса номинального рабочего груза, на подъем и фиксацию которого рассчитано устройство. Грузоподъемность определяется из выражения:

G kG ^ , (1)

где GCT- статическая грузоподъёмность или подъемная сила, равная весу удерживаемого объекта при минимальной величине давления воздуха, подводимого к ЗУ в одном из возможных пространственных положений при отсутствии динамических воздействии, Н; к - коэффициент запаса, определяемый выражением:

k=k0- ^ (m,a) -^ ( A E) -^ (f) -T (r) , (2)

где к0 = 1,5 - гарантированный коэффициент запаса;

T (m,a) - функция динамического воздействия, учитывающая увеличение силы отрыва удерживаемого объекта от захватного устройства (ЗУ), определяемая массой объекта m и ускорением а движения ЗУ с объектом;

^(AE) - функция влияния на статическую грузоподъёмность возможного уменьшения энергетического параметра ЗУ;

Ψ (f) – функция изменения коэффициента трения в зоне контакта объекта с ЗУ;

Ψ (Г) – функция влияния изменений геометрических и физических параметров объекта, например, возможного изменения веса объекта в заданной партии.

Эксплуатационной характеристикой пневматического захватного устройства является также минимальное давление сжатого воздуха P0z или P0x , достаточное для удержания объекта известного веса mg в двух направлениях - в направлении силы тяжести (ось Z) и перпендикулярно ей (ось X ). В дальнейшем этот критерий будет именоваться «давлением отрыва».

Статическая грузоподъемность Gz , x , давление отрыва P0z , 0x и текущее давление питания захватного устройства P0 связаны между собой зависимостью:

G z , , = mg-p0 (3)

0 z ,0 x

К эксплуатационным критериям относятся также время срабатывания ПЗУ - период времени от момента касания устройства с объектом до момента, когда сила удержания достигает своей максимальной величины. Меньшее время срабатывания имеют струйные и вихревые устройства (десятые и сотые доли секунды), а большее - вакуумные безнасосные устройства (несколько секунд).

При сравнении различных ПЗУ по их эксплуатационным критериям необходимо обеспечивать равенство энергетических критериев и в качестве объекта манипулирования принимать идентичные объекты.

Основными требованиями, предъявляемым к захватным устройствам любых типов, являются:

-

• универсальность - способность захватывать и удерживать различные по форме и материалу детали, при изменяющихся требованиях к условиям захватывания и опускания;

-

• надежность удержания перемещаемой детали при всевозможных движениях робота, выполняемых как поочередно, так и одновременно, с ускорением и торможением;

-

• точность позиционирования детали;

-

• габаритные размеры и масса, влияющие на параметры технологической зоны, грузоподъемность робота и мощность его привода;

-

• контактное давление в месте захвата;

-

• время срабатывания.

При оценке универсальности ЗУ выявлено, что наиболее универсальными являются ЗУ вихревого типа, т.е. данные устройства могут удерживать детали сложной геометрической формы без дополнительной переналадки. Оценивая точность позиционирования детали, выявлено, что вакуумные ЗУ обладают не высокой точностью, вследствие низкой жесткости уплотнительных элементов, а струйные и вихревые ЗУ требуют дополнительных базирующих конструктивных элементов для не симметричных деталей.

При оценке грузоподъемности ПЗУ в качестве критерия взята условная величина грузоподъемности для случая захвата разными типами ПЗУ идеально плоской пластины и прочих равных условиях, а именно: давления питания, подводимого к ЗУ; площади поверхности, ограниченной наружной линией контакта ЗУ с деталью; максимальных динамических воздействий на деталь при движении робота.

Анализ показал, что максимальная грузоподъемность равна единице у вакуумных ЗУ. Струйные ЗУ имеют меньшую грузоподъемность по отношению к вакуумным от 2,5 до 5 раз в зависимости от конструкции ЗУ. Наихудшую грузоподъемность имеют вихревые ЗУ, в среднем в 4 - 5 раз меньшую.

Анализируя полученные результаты, можно сделать вывод, что наиболее универсальными ПЗУ являются вихревые ЗУ, хотя и имеют меньшую грузоподъемность по отношению к другим типам ПЗУ. Увеличение грузоподъемности вихревых ЗУ можно добиться путем уменьшения скорости движения робота. Наиболее рациональное использование вихревого ЗУ при манипулировании деталями весом до 1 кг.

Список литературы Пневматические захватные устройства в технологической системе "оборудование - промышленный робот - захватное устройство - деталь"

- Сентяков Б.А., Бакиров Р.М., Никитина О.В., Сентяков К.Б. Вихревые технологии в машиностроении. Екатеринбург-Ижевск, Изд-во Института экономики УрО РАН, 2008.-350 с.