Пневмо- и гидропривод в роторных окорочных станках

Автор: Побединский В.В., Берстенев А.В.

Журнал: Вестник Красноярского государственного аграрного университета @vestnik-kgau

Рубрика: Техника

Статья в выпуске: 6, 2012 года.

Бесплатный доступ

На основании обзора существующих в мировой практике современных роторных окорочных станков исследован вопрос о применении гидро- и пневмопривода в их конструкциях. Приведены основные конструктивные узлы, где применяются такие системы.

Роторный окорочный станок, гидропривод, пневмопривод, ротор

Короткий адрес: https://sciup.org/14082458

IDR: 14082458 | УДК: 630.323

Текст научной статьи Пневмо- и гидропривод в роторных окорочных станках

Для обеспечения комплексной и эффективной переработки древесного сырья в отечественном производстве и мировой практике применяются роторные окорочные станки (РОС). В нашей стране серийно использовались станки унифицированной гаммы, выпуск которых с 90-х годов практически прекратился.

В процессе совершенствования роторных окорочных станков одним из самых перспективных направлений является использование гидро- и пневмопривода. Такого типа привод значительно расширяет технологические возможности станков, позволяет создавать более совершенные автоматически управляемые модели, поэтому ранее, еще в 80-х годах, у нас в стране на государственном уровне принимались различные мероприятия, предусматривающие коренную переработку конструкции всего станка с внедрением гидропривода его рабочих органов. По известным причинам намеченные программы не были выполнены, поэтому на сегодня дальнейшую эволюцию в окорочном оборудовании можно проследить только на станках зарубежного выпуска.

Одним из важнейших этапов любых исследований является критический анализ объекта изучения, процесса его развития. Относительно окорочных станков это касается современных конструкций, их специфических особенностей. Однако исчезновение за последние годы научной базы ЦНИИМЭ, известных когда-то школ окорочных технологий УЛТИ, ЛТА, а также станкостроительного производства в лесной промышленности, сделало такую задачу достаточно сложной. Таким образом, определилась цель обособленного этапа исследований – выполнение анализа конструкций РОС, основных тенденций их развития, выявление научных направлений и конструктивных резервов их дальнейшего совершенствования.

Для достижения цели решались следующие задачи:

-

- на основе анализа применяемых в мировой практике станков разработать классификацию конструкций с применением гидро- и пневмопривода;

-

- определить тенденции в применении гидро- и пневмопривода;

-

- определить конструктивные особенности применения гидро- и пневмопривода по каждому типу, исполнению и рабочему органу станков;

-

- определить применение средств автоматики для управления гидро- и пневмоприводом рабочих органов станков;

-

- выработать рекомендации по дальнейшему совершенствованию станков отечественного выпуска.

Тенденция перехода на пневмо- и гидропривод достаточно четко проявилась в зарубежных конструкциях, например «Nicholson» (Канада), «Belloit» (Канада), «Brunette» (Канада), «Cambio» (Швеция), «Valon-Kone» (Финляндия), «SCS-SDB900(1200)» (Япония), где они применялись в основном для механизма подачи, выполнения вспомогательных движений.

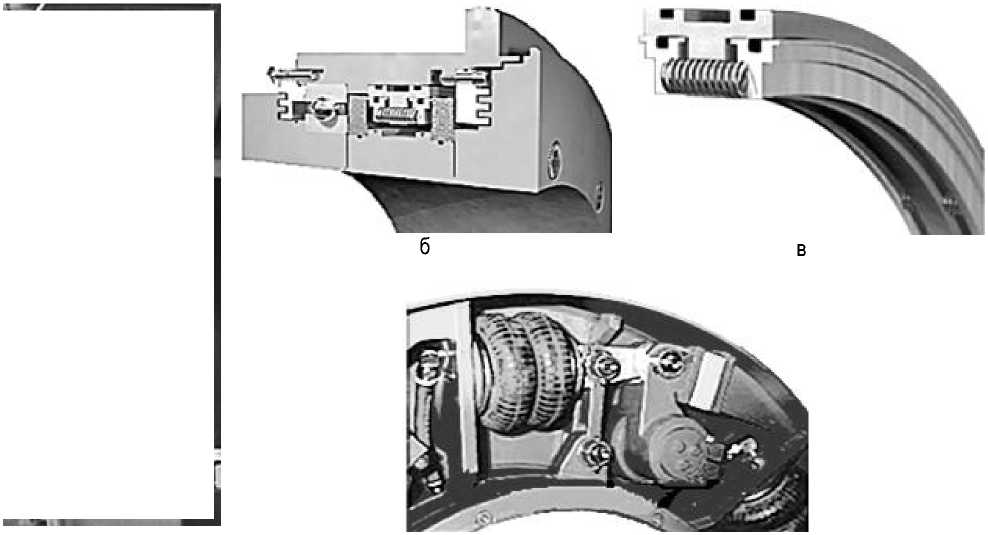

С учетом конструктивных типов общая картина современных окорочных станков, где используются гидро- и пневмосистемы, приведена на рисунке 1. Предложенная классификация позволяет выявить основные тенденции. Так, современные модели станков имеют некоторые общие характеристики, достаточно заметной из которых является выполнение управления короснимателями по смешанной схеме. В этом случае общий прижим обеспечивается с помощью дистанционно регулируемого гидропривода и дополнительно для каждого инструмента предусмотрен индивидуальный прижим пружиной или пневматическим элементом. Некоторые модели, например станок модификации «VK5000» («VK5068»), оснащены дистанционным индивидуальным прижимом инструментов или пневматическим приводом («Nicholson», рис. 2).

|

Использование пневмо- и/или гидропривода в роторных окорочных станках |

|||||||

|

В станках с позиционированием ротора относительно центра бревна |

В станках с позиционированием бревна по центру ротора |

||||||

|

Вертикальным перемещением несущей рамы с ротором |

Перемещением ротора на балансирном рычаге |

Трехвальцовым механизмом подачи 1 |

Двухвальцовым механизмом |

||||

|

С вальцовой подачей |

С гусеничной подачей |

Cambio |

Cambio HS(USNR) |

ОК ОК63-3 |

|||

|

Cambio 75 |

|||||||

|

Eno Sangyo |

Nicholson Nicholson А1 Nicholson А6 Brunette Brunette MKVI Brunette MKV Brunette18MKV SKS-SDB SKS-SDB900 SKS-SDB1200 |

VK VK47 |

Cambio 71-75АА Cambio70-66 Cambio70-66ВА |

Jocar JMT300 JMT400 JMT540 JMT600 JMT700 JMT900 VK26MX VK26SMX VK26TRE VK-55C-3R VK-COMBI-3R |

VK |

||

|

VK16 VK20 VK26 VK450 VK32 VK820 |

|||||||

|

V – образной парой вальцов 1 Серия RF |

|||||||

|

Soderhamn Eriksson Ombiac 100 |

|||||||

|

Cambio70-45С Cambio 460 Cambio 500 Cambio 600 Cambio 680 |

|||||||

|

ОК ОК 100-2 |

|||||||

|

Cambio 800 |

|||||||

|

MS |

|||||||

|

Тayme |

|||||||

|

VK16CI VK5068 |

|||||||

|

Р60 Р77 Р95 |

Segem Segem ERP110/5 |

||||||

|

VK |

Segem ERP100/5 |

VK-COMBI-2R |

VK5000 |

||||

|

VK 90 VK 110 |

|||||||

|

Eno Sangyo |

— |

||||||

|

Brunette Kodiak Dual |

|||||||

|

СерияRV |

|||||||

|

Link |

Nicholson |

||||||

|

Link ER 55 Link ER 75 |

Nicholson А8 |

||||||

|

Nicholson А5 |

|||||||

|

Link ER 90 |

Nicholson А5В |

||||||

Рис. 1. Структура станков с применением гидро- и/или пневмопривода

г

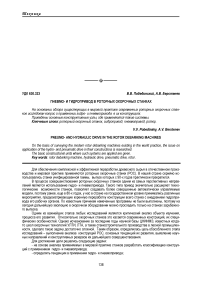

Рис. 2. Воздухонепроницаемый ротор с системами «Air-Ten»: а – вид сбоку ротора станка «Nicholson»; б – конструкция ротора; в – внутреннее кольцо ротора с воздушными камерами;

г – пневмоприжим короснимателя станка «Nicholson»

а

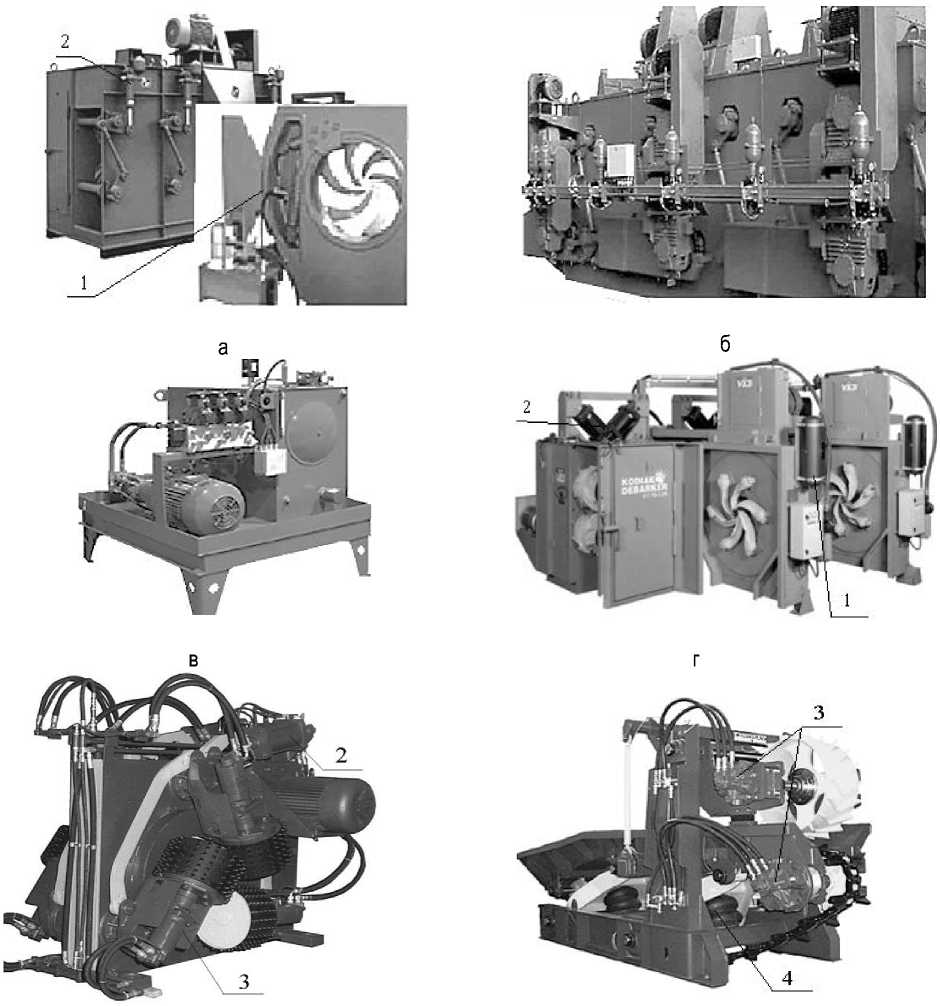

Одним из основных направлений совершенствования станков марки «VK» за последние годы было применение во всех моделях станков гидравлических систем. В результате развития конструкций на сегодня гидроприводом оснащаются следующие узлы:

-

- механизм подачи бревен с индивидуальным приводом вальцов гидромоторами;

-

- механизм прижима вальцов к поверхности бревен;

-

- дистанционно управляемый механизм прижима короснимателей;

-

- околостаночное оборудование (подающий конвейер и приемные механизмы).

В моделях марки «VK»предусмотрено оснащение средствами автоматизации как отдельных операций, так и управления работой станка в автоматическом режиме без присутствия оператора. Станки последнего выпуска автоматизированы и в технологическом потоке работают без присутствия оператора под управлением системы программируемой логики [1–3].

Следует отметить конструктивные особенности некоторых новых моделей станков. Так, модель «VK26SMX», являющаяся наиболее тяжелым станком в своем скоростном классе, укомплектована ротором типа «VK620», который применяется в станках со скоростью подачи более 100 м/мин. Для сравнения – новая гамма станков ОК с гидроприводом механизма подачи создавалась в расчете на повышенные скоростные параметры, но проектная скорость подача станка ОК63-3 принята значительно ниже, чем у модели «VK26SMX», и составляет 72 м/мин. Применение нового типа привода позволило значительно расширить технологические возможности, которые заметны на станках серии «VK-COMBI». Во всех станках серии ротор (роторы) предусмотрен в выдвигаемом исполнении, а гидравлические устройства, кроме традиционных дистанционно управляемого прижима короснимателей, прижима вальцов, используются для следующих механизмов:

-

- смены оцилиндровочных колец («Redu-Set»);

-

- привода вальцов околостаночного оборудования;

-

- смазки ротора и узлов станка.

Станки с позиционированием ротора относительно центра бревна, применяющиеся в промышленности Канады, Японии, имеют следующие отличительные признаки:

-

1. Все станки на сегодня оснащены пневмо- и/или гидроприводом. Так, в станках «Nicholson», «Tayme» пневмопривод используется для прижима короснимателей, в некоторых моделях (с центрированием бревна вальцами) для управления прижимом бревна. Гидропривод используется большей частью для вспомогательных движений – позиционирования ротора, прижима верхнего вальца механизма подачи, системы смазки ротора.

-

2. Пневмопривод обеспечивает дистанционное управление силой прижима короснимателей при окорке. Точное регулирование давлением в пневмосистеме выполняется при остановленном роторе. Давление в пневмокамере ротора (рис. 2) для всех короснимателей регулируется (устанавливается) вручную одним стандартным фитингом. Для защиты от пыли, загрязнений пневмопривод размещен внутри конструкции станка и закрыт защитными кожухами. На станках последнего выпуска устанавливается ротор нового типа (рис. 2) с индивидуальным прижимом короснимателя пневматическими демпферами. Пневматические демпферы менее инерционные, чем резиновые или пружинные элементы, имеют линейную зависимость характеристик в диапазоне рабочего хода короснимателей. В результате снижаются динамические нагрузки, обеспечивается более равномерное давление короснимателей на поверхность бревна и повышается качество окорки.

-

3. Некоторые элементы станков, например гидро- и пневмопривод, подогреватель масла, блок автоматического центрирования ротора, привод и электрическая схема, унифицированы.

д

е

Рис. 3. Гидро- и пневмопривод в конструкциях РОС: 1 – прижим короснимателей; 2 – прижим вальцов;

3 – гидромотор подачи; 4 – пневмодемпфер; а – станок «VK26MX» с гидроприводом; б – компоновка гидросистемы станка «VK»; в – гидростанция для привода центрирования ротора и прижима вальцов станка «Nicholson»; г – модель «Kodiak» с пневмоприводом прижима рабочих органов; д – общий вид станка «Cambio» с гидроприводом; е – подающий транспортер «Lindsay» (Канада) с гидро- и пневмоприводом

Практика эксплуатации окорочного оборудования показывает, что пневмопривод, несомненно, обладает преимуществами, так как обеспечивает минимальную массу механизма режущего инструмента, ротора, позволяет снизить динамические нагрузки, повысить технологические параметры станков. Однако при этом появляются и определенные трудности, например использование пневмопривода требует более высокой культуры труда, технологичности производства, более дорогостоящего оборудования, проявления нелинейности в характеристиках при изменении температуры воздуха, удаления влаги из воздуха в пневмосистеме и др.

В станках с центрированием бревна трехвальцовым механизмом подачи типа«Cambio» («Söderhamn Eriksson», Швеция) в новых сериях, например,станков «MV» на сегодня имеются следующие общие отличительные особенности:

-

- широко используются упругие резиновые элементы для прижима короснимателей;

-

- модели могут оснащаться гидравлической системой для прижима короснимателей, механизма подачи (рис. 3,д), прижима вальцов.

Достаточно сложные усовершенствования заметны на последних моделях «Cambio 70-45С», где регулировка натяжения резиновых колец короснимателей производится гидроцилиндром. В следующей модели «Cambio 71-75АА» управление механизмом прижима короснимателей к поверхности бревна осуществляется не вручную при остановке ротора, как у предыдущей модели этой серии, а дистанционно при помощи электрогидравлической системы управления. Подобные усовершенствования являются принципиально новыми, поэтому следует рассмотреть их более подробно. Такая система включает два масляных бака, электродвигатель постоянного тока с напряжением 24 В, насос поршневого типа, электромагнитный клапан, трубопроводы гидроцилиндров, воздействующих на упругий элемент. Ток подается на щетки, скользящие по кольцам, закрепленным на внутренней полости ротора, приводя в действие мотор и поршневой насос, благодаря чему гидроцилиндры перемещают резиновые элементы, увеличивая усилие прижима короснима-телей. Скорость увеличения прижима от минимума до максимума достигает одной минуты, а падение давления до минимума происходит за 10 с. В развиваемой тенденции модификации станков также сохраняются черты перехода на гидро- и пневмопривод. Можно перечислить следующие усовершенствования в новой серии «Cambio» серии «HS», модифицированной по конструктивному типу «ОК», «VK»:

-

- оснащение механизмов станка пневмо- и гидроприводом;

-

- использование для пневмо- и гидропривода систем автоматического управления.

Такие конструктивные решения были реализованы в модели «USNR» серии «HS», имеющей следующие характеристики по узлам:

-

- ротор:

-

◦ воздухонепроницаемым (с системами «Air-Ten», рис. 2) для дистанционного управления прижимом короснимателей;

-

◦ три исполнения управлением короснимателями:

-

1) пневматический – гофрированная пневматическая камера из двух отделений, соединенная приводами;

-

2) механический – резиновым кольцом;

-

3) гидравлический – гидравлический для общего прижима и индивидуальный прижим резиновыми кольцами;

-

- механизм подачи:

-

◦ прижим вальцов – пневматический;

-

◦ гидропривод подающих вальцов с регулируемой скоростью.

Наиболее важным отличием серии «HS» от предыдущих станков «MV» является применение программируемого логического устройства управления работой подающих вальцов и короснимателей [4–6].

В используемом для сопряжения с технологическим оборудованием производства околостаночном оборудовании также используются гидро-и пневмосистемы.

Большинство современных подающих конвейеров и приемных устройств оснащаются гидроприводом вальцов, а также пневматическими элементами подвески (рис. 3,е) и гидравлическими устройствами замедленного сближения вальцов.

К самой технически сложной проблеме в РОС следует отнести задачу автоматического регулирования короснимателем, что требует установки сложного оборудования в роторе или подачи воздуха (рабочей жидкости) в цилиндры, расположенные на вращающемся роторе. В настоящее время эта задача решается частично, без полного автоматического управления, и остается проблемой будущих исследований.

Выводы и рекомендации

Анализ современных конструкций окорочных станков позволяет сделать следующие выводы:

-

1. Значительный прогресс в развитых лесопромышленных странах в совершенствовании роторных окорочных станков проявился в широком внедрении пневмо-, гидропривода и систем автоматического управления рабочих органов.

-

2. В РОС зарубежного выпуска широко применяется гидро- и пневмопривод, но в отечественных станках унифицированной гаммы такого типа привод не внедрен из-за прекращения соответствующих научноисследовательских и опытно-конструкторских работ.

-

3. В большинстве моделей станков гидро- и пневмопривод используются в следующих механизмах:

-

- дистанционного прижима вальцов механизма подачи, устройствах амортизации при закрытии вальцов;

-

- подачи бревна, с расположением гидромоторов в вальцах;

-

- прижима короснимателя;

-

- околостаночного оборудования для прижима бревна, привода транспортера, систем амортизации центрирования бревна;

-

- систем смазки.

-

4. Использование автоматически управляемого пневмо- и/или гидропривода для короснимателя из-за необходимости применения систем автоматического управления, сложности технологического процесса, а также конструкции ротора в полной мере пока не было реализовано. При этом на сегодняшний день элементная база технически позволяет найти конструктивное решение механизма режущего инструмента с системой автоматического управления, но отсутствие соответствующих теоретических разработок является препятствием для дальнейшего совершенствования станков.

-

5. Дальнейшее совершенствование станков отечественной гаммы наиболее эффективно выполнять на основе комплексного внедрения в конструкцию станка систем автоматизированного гидро- и пневмопривода.

-

6. С учетом конструктивных особенностей роторного станка в качестве привода автоматизированного короснимателя наиболее доступным будет гидропривод. Быстродействие гидропривода может быть недостаточно для условий высокочастотного процесса окорки, в этом случае необходимо исследовать варианты комбинированного гидропривода с элементами пневматического типа.