Подготовка дисперсных силикатных наполнителей для точных литейных форм

Автор: Пашнина Ольга Михайловна, Дубровин Виталий Константинович, Кибардин Дмитрий Александрович

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Статья в выпуске: 14 (147), 2009 года.

Бесплатный доступ

В статье рассмотрены вопросы подготовки силикатных наполнителей для оболочковых и объёмных форм по выплавляемым моделям. Проанализированы технологические параметры процессов активирующего диспергирования кварцевого песка и динаса. Показана целесообразность применения для этих целей вибрационных мельниц.

Наполнитель, форма, кварц, динас, диспергирование, активация, мельница

Короткий адрес: https://sciup.org/147156619

IDR: 147156619 | УДК: 621.74

Текст научной статьи Подготовка дисперсных силикатных наполнителей для точных литейных форм

В литье по выплавляемым моделям для изготовления литейных форм в качестве наполнителя применяются дисперсные материалы на основе диоксида кремния в фазе /3-кварца, а также тридимита. Для получения необходимого фракционного состава и требуемых технологических свойств исходные зернистые материалы (кварцевый песок, динас) целесообразно подвергнуть активирующему диспергированию, изменяющему их энергетическое состояние.

С позиции теории разрушения при измельчении имеет место увеличение потенциальной энергии вещества и повышение его химической активности вследствие увеличения поверхностной энергии AGn0B и энергии внутреннего строения АСдеф [1]:

GaKT ” AGn0B + АСтдеф. (1)

Активацию веществ механическими силами можно разделить на следующие ступени: разрушение, образование новой поверхности и измельчение. В результате происходит скопление энергии в поверхностном слое на границе раздела фаз, которое влечет изменение термодинамических функций вещества. Увеличение свободной поверхности, уменьшение размера частиц и радиуса кривизны их поверхности влекут за собой изменение свободной энергии. Работа диспергирования и изменение свободной энергии при этом можно определить по формуле В. Томсона:

AG = 2а¥/т. (2) где а- удельная поверхностная энергия; V - мольный объем; г - радиус частицы.

Известно, что активированные измельчением минеральные вещества характеризуются повышенным запасом свободной энергии, при этом только 5... 10 % ее связанно с увеличением поверхностной энергии. Изменение внутренней энергии вещества под действием механических сил -главное слагаемое прироста запаса свободной энергии. Изменение запаса свободной энергии вещества, подвергнутого действию механических сил, можно объяснить остаточными напряжениями упругих деформаций, а время действия механохи-мической активации связать со скоростью релаксации остаточных напряжений.

Согласно другим представлениям активация механическими силами связана не с упругими, а с пластическими деформациями, однако и в этом случае изменение свободной энергии вещества равно работе внешних сил. Различия между этими представлениями об активации состоят в том, что выделение аккумулированной энергии в одном случае связано с релаксацией упругих деформаций, а в другом - с релаксацией остаточных напряжений с сохранением формы и размеров деформированных частиц [2].

Применение механических методов актива- ции в процессе приготовления кристаллогидратных формовочных смесей для литейного производства позволяет качественно воздействовать на их технологические свойства. Вещества способны изменять свое строение и свойства под воздействием механических сил - физического процесса трения.

В литейных цехах выбор оборудования для измельчения необходимо связывать как с требуемыми параметрами диспергирования, так и с удобством в эксплуатации; производительностью; оптимальным расходом электроэнергии; регулируемостью процесса диспергирования. Поэтому для тонкого помола песка возможно применение измельчителей: шаровых или вибрационных мельниц.

Вращающиеся мельницы с мелющими телами наиболее просты по конструкции и надежны в работе. Помольная камера на 25...40% объема заполнена мелющими телами и измельчаемым материалом. При вращении мелющие тела увлекаются силой трения и центробежным эффектом стенок барабана, поднимаются на некоторую высоту и падают вниз, измельчая частицы в зоне соприкосновения шаров. Материал перемещается вдоль барабана за счет естественного напора при непрерывной его подаче.

Энергонапряженность шаровой мельницы рав-на[3]

n=-bky4t>’ <3)

ТЕ где D - диаметр помольной камеры, м; у- насыпной вес мелющих тел, равный 0,6...0,75 удельного веса их материала; К - коэффициент, учитывающий свойства измельчаемого материала (обычно 25...30 %).

Производительность вращающихся мельниц пропорциональна их геометрическим размерам, а удельная (на единицу объема) - возрастает лишь пропорционально корню квадратному из диаметра помольной камеры. В связи с этим высокопроизводительные шаровые мельницы имеют весьма большие размеры.

Для снижения энергонапряженности необходима мельница, в которой движение мелющих тел осуществлялось с ускорением, значительно превышающим ускорение силы тяжести. Этому условию удовлетворяет вибрационная мельница. Принцип действия вибрационной мельницы основан на приведении массы шаров и измельчаемого материала в круговое движение посредством вибратора, сопряженного с электродвигателем. Частицы песка, попадая в пространство между шарами, разрушаются.

Выражение для энергонапряженности имеет вид [4]

« И2

^ '2g

где N - энергонапряженность - мощность, сообщаемая единице загрузки, кВт; G - вес /-й частицы, кг; V- скорость движения z-й частицы, м/с; g -ускорение силы тяжести, м/с2.

Таким образом, в вибрационной мельнице величина энергонапряженности зависит от величины

Таблица 1

Фракционный состав и удельная поверхность кварцевого песка

|

§ (D и |

Материал |

Количество фракции в соответствии с номерами сит, % |

6 с в 2 ^ Я о Л О Й Я £ X >> g |

|||||||||

|

1,0 |

063 |

04 |

0315 |

02 |

016 |

01 |

005 |

0063 |

тазик |

|||

|

Исходный |

0,02 |

0,50 |

42,92 |

38,94 |

16,14 |

0,94 |

0,34 |

0,12 |

0,02 |

0,06 |

480 |

|

|

я о 5 5 cd § § Он СО |

Диспергированный 900 мин |

— |

— |

0,30 |

11,02 |

14,64 |

21,02 |

22,50 |

14,10 |

16,42 |

1500 |

|

|

5 Я Я О 1 & ю Я СО |

Диспергированный 90 мин |

0,22 |

10,40 |

15,50 |

20,56 |

22,06 |

15,06 |

16,20 |

||||

Пашнина О.М., Дубровин В.К., Кибардин Д.А.

Подготовка дисперсных силикатных наполнителей для точных литейных форм

Таблица 2

Фракционный состав и удельная поверхность динаса

Эффективность работы шаровой вращающейся и вибрационной мельниц была оценена экспериментально. В этих типах мельниц произведено диспергирование кварцевого песка марки 5К3О203 (ГОСТ 2138-91) и отработанного динаса. В табл. 1 и 2 соответственно приведены фракционные составы измельченного песка и динаса в зависимости от необходимого времени диспергирования для получения требуемого фракционного состава.

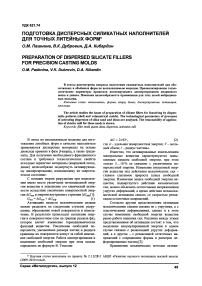

Зависимость производительности рассматриваемых типов мельниц от потребляемой мощности при сухом измельчении кварцевого песка можно представить на рис. 1. Характер зависимости линейный и угол наклона прямой к оси абсцисс позволяет оценить разницу между производительно стью мельниц при измельчении кварцевого песка до дисперсности менее 160 мкм.

Потребляемая мощность, кВт

Рис. 1. Зависимость производительности мельниц от средней потребляемой мощности: 1 - вибромельница; 2 - шаровая мельница

Высота, мм 125

□ Исходный песок

® Помол 10 мин

0 Помол 40 мин

S Помол 90 мин

Осадок

а)

Осадок

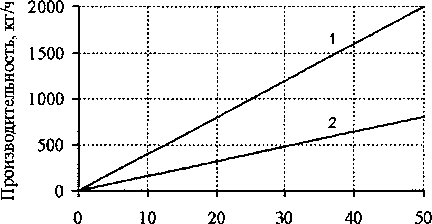

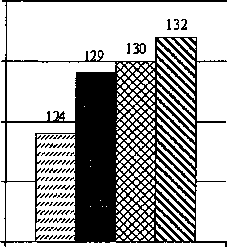

Рис. 2. Седиментационная устойчивость диспергированных силикатных материалов в вибрационной мельнице: а) кварцевый песок; б) динас

Зерновой состав наполнителя и тонкость его помола оказывают значительное влияние на седиментационную устойчивость кристаллогидратных суспензий, а именно, на однородность и стойкость к расслаиванию после формообразования. Седиментацию жидкоподвижной смеси оценивали по ГОСТ 80772-78. Результаты эксперимента представлены графически (рис. 2). С увеличением времени помола при диспергировании наполнителя увеличивается однородность формовочной суспензии, приобретается устойчивость к разделению и оседанию кварцевых частиц.

В результате полученных данных можно сделать вывод, что вращающаяся шаровая мельница малоэффективна при использовании для тонкого измельчения. Продолжительность измельчения во вращающейся мельнице для достижения необходимой удельной поверхности и гранулометрического состава силикатных материалов гораздо выше, чем требуется для диспергирования в вибрационной мельнице, и зачастую достигает десятки часов. Подготовка динаса требует меньших энергозатрат, поэтому его применение наиболее выгодно для изготовления оболочковых керамических форм, а также для объемных форм на гипсе и глиноземистом цементе. Диспергированный кварцевый песок является хорошим наполнителем для форм на портландцементном связующем. Экспериментальные исследования показали, что активированные таким методом силикатные материалы позволяют получить высококачественную поверхность отливок, а также увеличить активность сыпучих материалов и воздействовать на процесс структурообразования литейной формы.

Список литературы Подготовка дисперсных силикатных наполнителей для точных литейных форм

- Абакумов, E.Г. Механические методы активации химических процессов/E.Г. Абакумов. -Новосибирск: Наука, 1986. -306 с

- Молчанов, В.И. Активация минералов при измельчении/В.И. Молчанов, О.Г. Селезнев, E.H. Жирнов. -М.: Недра, 1987. -208 с.

- Ходоков, Г.С. Тонкое измельчение строительных материалов/Г.С. Ходоков. -М.: Наука, 1972. -239 с.

- Лесин, А.Д. Элементы теории и методика расчета основных параметров вибромельниц/А.Д. Лесин. -М.: Промстройиздат, 1957. -113 с.