Подготовка и переработка древесного сырья для получения щепы энергетического назначения (биотоплива)

Автор: Шегельман Илья Романович, Кузнецов Алексей Владимирович, Баклагин Вячеслав Николаевич, Будник Павел Владимирович, Скрыпник Владимир Иванович

Журнал: Ученые записки Петрозаводского государственного университета @uchzap-petrsu

Рубрика: Технические науки

Статья в выпуске: 8 (113), 2010 года.

Бесплатный доступ

Дополнительное сырье, биотопливо, топливная щепа, валочно-трелевочно-процессорная машина, мобильная рубительная машина

Короткий адрес: https://sciup.org/14749821

IDR: 14749821

Текст статьи Подготовка и переработка древесного сырья для получения щепы энергетического назначения (биотоплива)

В настоящее время уделяется значительное внимание развитию альтернативной энергетики с использованием местных видов топлива, в том числе отходов лесозаготовок (лесосечных отходов). В России, и в частности в Республике Карелия, в связи с переходом на сортиментную технологию на лесозаготовках используют технологические процессы, которые не обеспечивают комплексного использования древесины, так как большая часть биомассы древесины (сучья, ветви, вершины и т. д.) остается на лесосеке в рассредоточенном виде, что осложняет ее дальнейшее использование. Поэтому остро стоит вопрос разработки новых решений, позволяющих вместе с производством основной лесозаготовительной продукции эффективно использовать древесную биомассу.

Для разработки технических и технологических решений проблем подготовки энергетиче- ского сырья к переработке нами был использован хорошо себя зарекомендовавший в области лесозаготовок функционально-технологический анализ (ФТА) [3]. В процессе ФТА рассматривались 62 технологические схемы заготовки сортиментов и топливной щепы как системы, состоящие из элементов. Элементами системы являлись машины, которые, в свою очередь, состояли из подсистем. Абстрактно были выделены следующие 9 подсистем элементов: валки, обрезки сучьев, раскряжевки, удержания объекта, измельчения, перемещения, погрузки, разгрузки и доставки. На аналитико-синтетической стадии ФТА была рассмотрена возможность переноса выявленных подсистем элементов во времени и в пространстве. Для обобщения альтернативных вариантов получаемых систем заготовки сортиментов и топливной щепы применялся морфологический анализ [2].

Рис. 1. Схема валочно-трелевочно-процессорной машины: 1 – базовая машина, 2 – харвестерная головка, 3 – манипулятор, 4 – зажимной коник

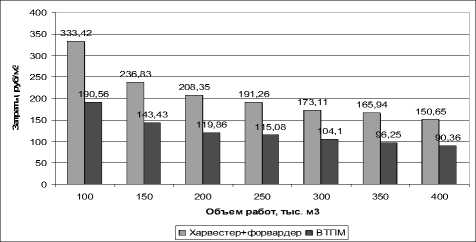

Рис. 2. Эксплуатационные затраты по технологиям

Оценка степени влияния факторных

|

признаков на результативный признак |

|||

|

Факторный признак |

Коэффициент парной корреляции |

Критическое значение коэффициента Стьюдента |

Расчетное значение коэффициента Стьюдента |

|

Объем пачки, Vпачк |

0,8590 |

1,9623 |

54,0450 |

|

Количество стволов в пачке, N Среднеквадратиче- |

0,2393 |

1,9623 |

19,64231 |

|

ское отклонение диаметров стволов в пачке, S откл |

0,5205 |

1,9623 |

7,9420 |

По результатам экспертной оценки была выбрана система, состоящая из валочно-трелевочно-процессорной машины (ВТПМ), мобильной руби-тельной машины, автопоезда с манипулятором и щеповоза.

Валочно-трелевочная машина имеет следующие основные элементы: базовую машину, манипулятор, харвестерную головку и зажимной коник. Схема ВТПМ на базе валочно-трелевочной машины ТЛК6-02 представлена на рис. 1. Машину рекомендуется выполнить на базе трактора мощностью 114–160 кВт со следующими параметрами: вылет манипулятора – 8,8–8,9 м; площадь коника – 1,1–2,2 м2.

Технология работы этой машины основана на технологии работы валочно-трелевочной машины [4] и заключается в следующем. При разработке каждой пасеки машина задним ходом заходит вглубь лесосек и разрабатывает волок (технологический коридор), укладывая деревья по краям и освобождая проезд. Двигаясь в обратном направлении, машина подбирает и укладывает в коник деревья, находящиеся в пределах доступности с обеих ее сторон. После набора пачки деревьев она трелюется на погрузочную площадку, на которой производит обрезку сучьев, раскряжевку деревьев, штабелевку сортиментов.

К основным преимуществам предложенной системы можно отнести следующие:

-

1. Лесосечные отходы и дровяная древесина концентрируются на погрузочной площадке, что делает их переработку более эффективной, чем при традиционных технологиях, когда для сбора лесосечных отходов необходимо содержать дополнительную технику.

-

2. Проведенные нами расчеты показали, что при равных природно-производственных условиях себестоимость заготовки сортиментов с использованием ВТПМ в среднем меньше до 41 %, чем с использованием комплекса машин харвестер – форвардер (рис. 2).

При решении проблем повышения эффективности переработки древесного сырья в щепу энергетического назначения были проведены экспериментальные исследования передвижной рубительной машины УРП-600. Были сделаны замеры времени измельчения пачек дровяных стволов и лесосечных отходов, а также замеры параметров пачек, таких как количество дровяных стволов в пачке, диаметры стволов, рассчитаны объемы и среднеквадратические отклонения от среднего каждой пачки.

На основе экспериментальных исследований измельчения дровяных стволов передвижной руби-тельной машиной сделана оценка степени влияния различных факторных признаков на результативный признак (время измельчения пачки T руб ). Значимость влияния каждого признака подтверждает критерий Стьюдента (критическое значение меньше расчетного). Результаты приведены в таблице.

Анализ показал, что на процесс измельчения наиболее сильное влияние оказывает объем формируемой пачки. Связь между результативным и факторным признаками характеризуется как прямая и сильная. Помимо этого, среднеквадратическое отклонение диаметров стволов в пачке S откл оказывает существенное влияние на время измельчения пачки дровяных стволов; связь характеризуется как прямая и средняя по тесноте, что нельзя не учитывать в производственном процессе выработки щепы энергетического назначения.

Для каждой из групп экспериментальных данных методом наименьших квадратов было выведено регрессионное уравнение (зависимости времени измельчения пачки от объема пачки и от среднеквадратического отклонения диаметров стволов пачки), система уравнений представляет собой математическую модель измельчения дровяных стволов в рубительном модуле:

Т , руб

V пачк

V2 S пачк откл

Оптимальный объем пачки в первом случае (минимизация потерь времени при совместной работе двух рабочих органов рубительной машины) с учетом математической модели (1) определяется из равенства времени измельчения пачки и суммарного времени всех операций манипулятора Т руб = У Т олман и после решения квадратного уравнения имеет вид:

где

у пачк

|

f A ' |

'- 0,3958 |

3,1262 |

- 7,0269 |

16,9468 3 |

( N 3 3 |

||

|

B |

3,0087 |

- 22, 0983 |

48, 5056 |

30,3962 |

N 2 |

||

|

C |

= |

- 2,7547 |

20,5425 |

- 43,9115 |

47, 2974 |

X |

N |

|

D |

- 0,1335 |

0,8856 |

- 1,6577 |

0,9056 |

1 |

||

|

. F ) |

V 0,0086 |

- 0,0639 |

0,1865 |

- 0,1313 ) |

V 1 ) |

||

jB 2 - 4 C ■ ( A + DS + FS 2 - У Т оперман ) - B 2 С

. (2)

Часовая производительность передвижной рубительной машины с учетом [4] будет определяться как

при N е { 1,2,3,4 } ; A, B, C, D, F - коэффициенты при переменных регрессионных уравнениях

П час

V B 2 - 4 C ■ ( A + DS + FS 2 - У Т п .а ) - B 3600--- f /ох

_____________________2С__________________ ,(3)

УТ -к / , опер . мн

|

f - 0,3958 |

3,1262 |

- 7,0269 |

16,9468 3 |

где f 1 - коэффициент использования рабочего |

|

3,0087 |

- 22,0983 |

48,5056 |

30,3962 |

времени; k - коэффициент, учитывающий удлинения производственного цикла работы манипу- |

|

- 2,7547 |

20,5425 |

- 43,9115 |

47,2974 |

_ лятора передвижной рубительной машины. |

|

Оптимальный объем пачки во втором случае |

||||

|

- 0,1335 |

0,8856 |

- 1,6577 |

0,9056 |

(достижение максимальной часовой производи |

|

V 0,0086 |

- 0,0639 |

0,1865 |

- 0,1313 ) |

тельности) определяется из уравнения |

3600 ■ V

матрица коэффициентов регрессии, полученных в результате регрессионного анализа экспериментальных данных.

Оптимизацию данной модели можно осуще-

dПчас пачк

кТ Цт ( Vna4K )

= 0.

ствить по критерию наименьших потерь времени при совместной работе двух рабочих органов рубительной машины - манипулятора и руби-тельного модуля. При таком режиме у передвижной рубительной машины нет простоев в работе, и все рабочие органы машины работают с оптимальной загрузкой.

Оптимизацию можно осуществить и по критерию максимальной часовой производительности. При этом рубительный модуль машины работает максимально эффективно. В обоих случаях варьируемым параметром является объем пачки.

После математических преобразований получаем:

V пачк

A + DSоmкл + FSоткл

С

При среднеквадратическом отклонении диаметров дровяных стволов в пачке от среднего, равном 1-10 см, оптимальный объем пачки, вычисленный по формуле (4), составляет 0,33-0,4 м3.

Максимальная часовая производительность определяется формулой:

П

час

П

час

3600J A + DS + FS 2

С

■ f

2 A + b J A + DS + FS 2 + 2 DS + 2 FS 2

при

B^ A + DC+ FS 2 + 2( A + DS + FS 2 ) > У Т опер .

С

JB 2 - 4 C ■ ( A + DS + FS 2 - У Топер . ман ) - B 2 C

у т опер. мн

при

B JA + DS + FS2 + 2( A + DS + fs 2 ) < £ т

\ / опер ..

Часовая производительность при оптимальном объеме пачки 0,33-0,44, вычисленная по формуле (5), составляет 66-69 м3/час, что на 25 % больше наблюдаемой нами при хронометражных замерах, при работе передвижной рубительной машины с объемами пачек 0,17-0,55.

Проведенные исследования показали, что при технологическом процессе с использованием ВТПМ лесосечные отходы и дровяная древесина концентрируются на погрузочной площадке, что позволяет повысить эффективность переработки вторичного сырья в сравнении с тради-

ционными технологиями, когда для сбора лесосечных отходов необходимо содержать дополнительную технику.

ВЫВОДЫ

-

1. На основании функционально-технологического анализа была выбрана система, состоящая из ВТПМ, мобильной рубительной машины, автопоезда с манипулятором и щеповоза для заготовки сортиментов с одновременной подготовкой дровяного древесного сырья для выработки щепы энергетического назначения (биотоплива).

-

2. Проведенные нами расчеты показали, что при равных природно-производственных условиях себестоимость заготовки сортиментов при использовании ВТПМ в среднем меньше до 41 %, чем при использовании комплекса машин харвестер – форвардер (рис. 2).

-

3. Для повышения производительности передвижной рубительной машины на 20–25 % необходимо учитывать рекомендуемый объем пачки, который описывается полученными зависимостями (4), (5). Наиболее опти-

- мальной пачкой дровяных стволов для руби-тельной машины УРП-600 будет та, объем которой равен 0,33–0,40 м3 (в зависимости от других ее параметров).

-

4. Получена математическая модель (1), описывающая зависимость времени рубки от основных параметров пачки – ее объема, количества дровяных стволов в пачке, а также среднеквадратического отклонения диаметров стволов в пачке от среднего.

-

5. Полученная математическая модель (1) позволяет планировать работу передвижных рубительных машин с целью создания технологических цепочек.

-

6. Для повышения производительности мобильной рубительной машины необходимо выполнять предварительную подсортировку штабеля дровяных стволов, поскольку степень влияния среднеквадратического отклонения диаметров дровяных стволов от среднего в пачке на время измельчения этой пачки значительна.

Результаты экспериментальных наблюдений показали, что сортировка штабеля на две размерные группы с диаметрами 8–29 и 30–50 см дает увеличение производительности на 7–8 %.

Список литературы Подготовка и переработка древесного сырья для получения щепы энергетического назначения (биотоплива)

- Карпачев С. П., Щербаков Е. Н., Слинченков А. Н. Биоэнергетика начинается на лесосеке: рубительные машины и энергетическое оборудование//Лесопромышленник. 2007. № 43. С. 3.

- Одрин В. М., Картавов С. С. Морфологический анализ систем. Построение морфологических таблиц. Киев: Наукова думка, 1977. 148 с.

- Шегельман И. Р. Функционально-технологический анализ: Методология и приложения. М.: ИПИ, 2000. 96 с.

- Шегельман И. Р., Скрыпник В. И., Галактионов О. Н. Техника и технология лесосечных работ: Учеб. пособие. Петрозаводск: Изд-во ПетрГУ, 2004. 228 с.