Подготовка модифицированных порошковых материалов для получения рабочих элементов буровой техники

Автор: Лебедев М.П., Винокуров Г.Г., Кычкин А.К., Васильева М.И., Махарова С.Н., Сивцева А.В., Федоров М.В., Довгаль О.В.

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Механика и промышленность

Статья в выпуске: 5-2 т.11, 2009 года.

Бесплатный доступ

Работа направлена на получение модифицированных сверхтвердых порошковых материалов для рабочих элементов буровой техники. Проведено комплексное исследование модифицирующих ультрадисперсных порошковых добавок, включающее в себя термический, рентгеноструктурный и рентгеноспектральный анализы; выявлено содержание влаги и других примесей. Осуществлено аналитическое исследование элементного состава, микроструктуры и микротвердости сверхтвердого сплава рабочего элемента буровой техники. На основе проведенных исследований разработаны и подготовлены модифицированные порошковые составы, из которых изготовлены опытные образцы износостойких буровых пластин.

Буровой инструмент, рабочий элемент, твердосплавный материал, вольфрамо-кобальтовые порошки, ультрадисперсный порошок, термический анализ, микрорентгеноспектральный анализ

Короткий адрес: https://sciup.org/148198727

IDR: 148198727 | УДК: 621.921.34:621.7.044.2

Текст научной статьи Подготовка модифицированных порошковых материалов для получения рабочих элементов буровой техники

является модифицирование ультрадисперсными добавками.

Целью данной работы являются: выявление влаги и других примесей ультрадисперсного модификатора, установление особенностей микроструктуры и микротвердости рабочего элемента буровой техники из вольфрамокобальтового сплава для разработки способа предварительной подготовки порошковых смесей и получения сверхтвердых материалов буровых пластин с высокой износостойкостью.

Термический анализ модифицирующих ультрадисперсных порошковых добавок. Используемые в работе для модифицирования рабочих элементов ультрадисперсные порошки шпинелей CoAl2O4, CuAl2O4, MgAl2O4 и карбида кремния SiС вследствие высокого уровня дисперсности, проявляют т.н. размерные эффекты [1, 2]. Так, ультрадисперсные порошки вследствие физико-химических особенностей в состоянии поставки способны адсорбировать воду (влагу), что также приводит к трудностям подготовки порошковых смесей и их спекания. Поэтому в начальном этапе работы важным направлением исследования является термический анализ приобретенных ультрадисперсных модификаторов. Термический анализ проведен изучением тепловых эффектов, происходящих в результате физико-химических превращений ультрадисперсных модификаторов при изменении их температуры, и сопровождающихся выделением или поглощением тепла. Тепловые изменения, происходящие при непрерывном и плавном нагревании, регистрировались с помощью кривых нагревания. Кроме того, для установления количественной характеристики воды, содержащейся в исследуемом образце, применялся метод кривых изменения веса (кривые обезвоживания). Исследования проведены на приборе синхронного термического анализа STA 409 C фирмы Netzsch, сочетающего одновременную термогравиметрию и дифференци-ально-сканирующую калориметрию в диапазоне температур от 20°С до 2000°С. Измерительная часть прибора изготовлена в вакуумном исполнении, имеет возможность использования инертной или реакционной атмосферы. С помощью прибора STA 409 определяется широкий спектр типичных параметров материалов: температуры разложения, температурная стабильность, окислительная стабильность, составы различных компонент, стадии реакции и их кинетика и др. В практическом этапе проекте для получения износостойких порошковых материалов для буровых пластин планируется использовать вакуумную печь DSP-60 с диапазоном температуры – 300-1400°С. Поэтому метод кривых нагревания реализовался в интервале температур от комнатной до 1000-1200 С. Изменение температуры нагревания порошков, измеряемой термопарой, регистрировалось с помощью зеркального гальванометра с выводом данных на компьютер.

Исследованиями установлено, что в интервале от 0 до 10000С происходит потеря ≈14% от исходной массы ультрадисперсного порошка MgAl 2 O 4 . В этом интервале температур четко выделяются три характерных участка кривой нагревания:

Участок 1 – от 0 до 300 0С. На кривой нагревания выявлено раздвоение эндотермического пика (–284,9 Дж/мг, удельная теплота рассчитана по площади пика). Потеря массы ультрадис-персного порошка MgAl 2 O 4 , связанная с эндотермическими пиками (3,24% при 1060С и 2,51% при 1940С), свидетельствует об удалении адсорбированной воды. Раздвоенность кривой нагревания указывает на частичную кристаллизацию ультрадисперсного порошка MgAl 2 O 4 . На его дальнейшую кристаллизацию указывает экзотермический пик при 2670С (6,8 Дж/мг); острота пика связана со скоростью этого процесса.

Участок 2 – о т 3000С до 5000С. В этом участке наблюдается потеря массы ультрадисперсного порошка MgAl 2 O 4 , составляющая ≈7%, при этом отмечается эндотермический пик при 3730С (– 106,1 Дж/мг), который обусловлен удалением химически связанной воды из ультрадисперсно-го порошка MgAl 2 O 4 .

Участок 3 – от 5000С до 10000С. Кривая нагревания ультрадисперсного порошка MgAl2O4 выравнивается, тепловые эффекты близки к нулю. Потеря веса ультрадисперсного порошка в интервале температур от 550 до 10000С составляет всего 1%.

Кривая изменения массы ультрадисперс-ного карбида кремния SiС показывает, что в интервале от 0 до 6000С не происходит изменения массы, потеря составляет всего 0,21% от исходной массы. Тепловые эффекты, наблюдаемые в начале нагревания указывают на кристаллизацию ультрадисперсного порошка SiС (экзотермический эффект около 500С) и удаление физически адсорбированной воды на поверхности ультрадисперсного порошка SiС (эндотермический эффект при 1300С).

Аналитическое исследование твердосплавного материала рабочего элемента буровой техники Севера. Объектом исследования в работе является твердосплавный материал пластин бурового оборудования ОАО «Спецстрой», ОАО «Сахастроймеханизация» Республики Саха (Якутия) (рис. 1). Разработка новой технологии упрочнения требует исследования состава, структуры и свойств твердосплавного материала. Материал рабочего элемента исследована по следующей методике: химический состав определен по данным спектрального анализа на спектрометре «WAS Foundry-Master»; металлографические исследования проведены на оптических микроскопах «Neophot-32» и «Axio Observer D1m»; микротвердость фаз измерена с помощью прибора «ПМТ-3М» по требованиям ГОСТ 9450-76 с нагрузкой на индентор 2 Н с релаксацией 10 с. Поверхность трения твердосплавного материала исследована профилометром SJ-201P, пространственная структура поверхности трения – на стереоскопическом микроскопе «Stemi 2000С».

Рис. 1. Общий вид исследованных шлифов буровых пластин из сверхтвердого сплава

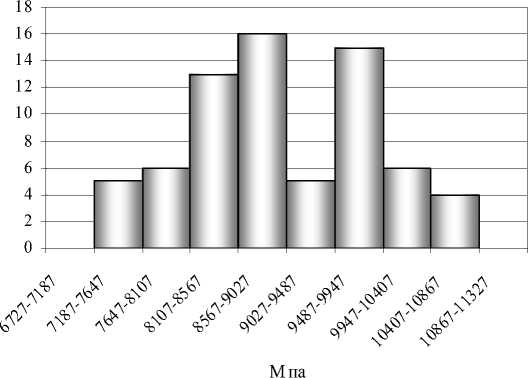

Сверхтвердые материалы рабочего элемента буровой техники состоят из вольфрамокобальтовых сплавов группы ВК [3-6]. Рабочие элементы бурового инструмента изготовлены в соответствии с требованиями ГОСТ 4411-79 из сверхтвердых сплавов марок ВК6, ВК6-В, ВК8, ВК8-В по ГОСТ 3882, производства завода твердосплавных материалов (г. Кировград). Сплавы группы ВК состоят из зерен карбида вольфрама, сцементированных кобальтом, высокая теплостойкость сплавов позволяет пластинам работать при больших скоростях бурения. Структура сверхтвердого сплава повышает износостойкость инструмента, но снижает сопротивляемость ударам, которые всегда характерны эксплуатации инструмента в условиях скальных грунтов и вечной мерзлоты. В таблице 1 приведены характеристики микротвердости твердосплавного материала пластин бурового оборудования. Как видно из таблицы, твердосплавный материал в целом характеризуется высокой микротвердостью, является сравнительно однородным по твердости. Однако построение гистограмм микротвердости H (рис. 2) показывает, что распределение микротвердости является двухмодальным. Это свидетельствует о том, что структура твердосплавного материала пластин бурового оборудования состоит из менее твердой (8500-9000 МПа) матрицы с включениями более твердой (9500-10000 МПа) фазы карбида вольфрама (рис. 2).

Таблица 1. Характеристики микротвердости твердосплавного материала, МПа

|

Среднее значение |

Стандартное отклонение |

|

9041,6 |

870,2 |

|

Наибольшая микротвердость |

Наименьшая микротвердость |

|

10864,3 |

7186,8 |

Рис. 2. Распределение микротвердости твердосплавного материала рабочего элемента буровой техники

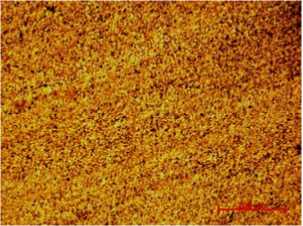

Аналитическими исследованиями выявлено, что структура карбидовольфрамовых твердых сплавов буровых пластинок плотная, мелкозернистая. На шлифах до травления наблюдаются темные до почернения области, вероятно, поры, однако согласно ГОСТ 4872-75 пористость не должна превышать 0,2%, поэтому данная особенность структуры требует отдельных подробных исследований.

Известно, что твердые сплавы химически пассивны к воздействию кислот и щелочей, а некоторые из них практически не окисляются на воздухе даже при температурах 600-800°С. Поэтому травление твердосплавных буровых пластин проводилось путем погружения шлифа в кипящие концентраты соляной кислоты (НCl) и воды, затем в смесь персульфата аммония

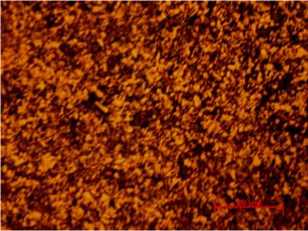

((NH4)2S2O8) и воды. Кипящая концентрированная соляная кислота выявляет структуру порошковых сплавов Со и WC, после травления в течении 10-15 минут сильно вытравляется металлическая основа. Таким образом, последовательное травление в кипящей концентрированной соляной кислоте и в кипящем растворе персульфата аммония позволяет выявить микроструктуру порошковых сплавов WС-Со: включения ŋ-фазы (содержание кобальта) нерастворимы в НСl, но растворяются при 15-минутном травлении в кипящем растворе ((NH4)2S2O8). Установлено, что микроструктура вольфрамовых сплавов двухфазная: состоит из светлых угловатых и шпалообразных кристаллов WC и протравленных темных участков твердого раствора WC в кобальте (рис. 3). Характерные размеры шпалообразных зерен WC составляют ≈1-3 мкм, что указывает на мелкозернистую структуру. Светлые зерна WC имеют очень высокую твердость, в режущем инструменте они составляют элементарные режущие области, а менее твердый раствор WC в кобальте является более вязким и служит связкой, соединяющей между собой зерна WC. Чем мельче частички (зерна) WC и равномернее они распределены в микроструктуре, тем лучше режущие свойства и выше прочность порошкового вольфрамового твердого сплава данной марки.

а)

б)

Рис. 3. Микроструктура твердосплавного материала пластин бурового оборудования: а) – х 100, б) – х 1000

Фазы WC и Со не разделялись, несмотря на различие в удельных весах, по-видимому, из-за хорошей смачиваемости WC кобальтом и, возможно, значительной взаимной растворимости при температурах ~3000K. Толщина кобальтовых прослоек и характер распределения кобальтовой фазы оценивались на нетравленом шлифе или после его травления в перекиси водорода.

Выводы:

-

1. Для модифицирования износостойких твердосплавных буровых пластин предложено использовать ультрадисперсные порошки шпинели MgAl 2 O 4 и SiC (производства Института химии твердого тела и механохимии СО РАН, г. Новосибирск). Эти ультрадисперсные порошки в состоянии поставки способны адсорбировать воду, что приводит к трудностям подготовки порошковых смесей и их спекания. Поэтому для разработки

технологических режимов предварительной подготовки порошковых смесей проведен термический анализ модифицирующих ультрадис-персных порошковых добавок, выявляющий содержание основных примесей. В интервале температур от 0 до 10000С выделяются три характерных участка кривой нагревания ультрадис-персного модифицирующего порошка MgAl 2 O 4 , связанных с тепловыми процессами удаления адсорбированной и химически связанной воды. Установлено, что общее количество воды составляет 14% массы ультрадисперсного порошка MgAl 2 O 4 в состоянии поставки. При разработке технологических режимов предварительной подготовки порошковых смесей и получения порошковых материалов следует учитывать содержание воды в ультрадисперсных материалах MgAl 2 O 4 : перед получением смеси необходима предварительная технологическая операция – сушка ультрадисперсного модифицирующего порошка при температуре не менее 5500С. Выявлено, что ультрадисперсный карбид кремния SiС в интервале от 0 до 6000С практически не меняет массу; для подготовки порошковой смеси достаточно удаление физически адсорбированной воды на поверхности ультра-дисперсного порошка SiС небольшим нагревом до 1300С.

-

2. Проведено аналитическое исследование твердосплавного материала рабочего элемента буровой техники. Твердосплавный материал буровых пластин в целом характеризуется высокой микротвердостью (среднее значение 9041,6 МПа), является сравнительно однородным по твердости (стандартное отклонение 870,2 МПа). Микроструктура карбидовольфрамовых твердых сплавов буровых пластинок плотная, мелкозернистая; состоит из светлых угловатых и шпалообразных кристаллов WC и участков твердого раствора WC в кобальте, характерные размеры шпалообразных зерен WC составляют ≈ 1-3 мкм. Для повышения прочности и режущих свойств карбидовольфрамового материала необходимо измельчение зерен WC приобретенными ульт-радисперсными модификаторами (≈ 100 нм) и обеспечить равномерность их распределения в микроструктуре.

Работа выполнена при финансовой поддержке проекта Программы «Старт 2009» Фонда содействия развитию малых форм предприятий в научнотехнической сфере №6508р/9183.

Список литературы Подготовка модифицированных порошковых материалов для получения рабочих элементов буровой техники

- Николаенко, И.В. Химическая устойчивость микроволновой керамики системы SiC -лейкоксеновый концентрат в неорганических кислотах/И.В. Николаенко, А.П. Штин, Г.П. Швейкин//Химия в интересах устойчивого развития. -2002. -№ 6. -С. 777-780.

- Новые материалы и технологии. Экстремальные технологические процессы/М.Ф. Жуков, В.А. Неронов, В.П. Лукашов и др. -Новосибирск: Наука. Сибирское отделение, 1992. -183 с.

- Чапорова, И.Н. Структура спеченных твердых сплавов/И.Н. Чапорова, К.С. Чернявский -М.: Металлургия, 1975. -247 с.

- Третьяков, В.И. Основы металловедения и технологии производства спеченных твердых сплавов. -М.: Металлургия, 1976. -528 с.

- Савицкий, Е.М. Металловедение вольфрама/Е.М. Савицкий, К.Б. Поварова, П.В. Макаров. -М.: Металлургия, 1978. -223 с.

- Зеликман, А.Н. Вольфрам/А.Н. Зеликман, Л.С. Никитина. -М.: Металлургия, 1978. -272 с.