Подготовка поверхности подложек для изготовления ДОЭ методом послойного наращивания фоторезиста

Автор: Волков А.В., Казанский Н.Л., Моисеев О.Ю.

Журнал: Компьютерная оптика @computer-optics

Рубрика: Технологии и эсперименты компьютерной оптики

Статья в выпуске: 21, 2001 года.

Бесплатный доступ

Короткий адрес: https://sciup.org/14058459

IDR: 14058459

Текст статьи Подготовка поверхности подложек для изготовления ДОЭ методом послойного наращивания фоторезиста

При изготовлении микрорельефа дифракционных оптических элементов (ДОЭ) широко применяются методы микроэлектронной технологии, позволяющие получать ступенчатый рельеф, аппроксимирующий требуемую форму поверхности оптического элемента. В работах [1, 2] был предложен относительно простой и малотрудоемкий метод изготовления микрорельефов послойным наращиванием фоторезиста, исключающий процесс травления подложки. Суть его заключается в том, что ступенчатый рельеф дифракционного оптического элемента формируется путем многократного нанесения фоторе-зистивных слоев, слой на слой, прошедших этапы засветки через соответствующие фотошаблоны и все процессы обработки, включая глубокое задубливание.

Важнейшими этапами в обеспечении точности и равномерности технологических процессов в этом методе являются очистка и контроль за степенью чистоты поверхности подложки [3].

Основными типами загрязнения поверхности подложек являются микрочастицы типа пылинок (волокон) и молекулярные пленки остатков фоторезиста, кислот и растворителей. Если контроль первых достаточно легко осуществляется микроскопическими методами, то количественное определение последних представляет достаточно сложную техническую задачу [4].

Наиболее быстрый и наглядный результат дает метод смачивания. Анализ методов контроля чистоты поверхности подложек по смачиваемости показал, что использование в качестве критерия чистоты краевого угла смачивания нецелесообразно ввиду низкой воспроизводимости результатов измерения и трудоемкости количественной оценки степени чистоты. В работе [5] было предложено использовать в качестве критерия площадь калиброванной капли. Это значительно упростило процесс измерения. Однако, как было установлено, с ростом степени чистоты, начиная с некоторого критического значения, форма капли на подложке деформировалась, что приводило к значительному усложнению процесса определения площади взаимодействия капли с поверхностью подложки. Для исключения этого недостатка нами было предложено проводить оценку степени чистоты поверхности по скорости растекания калиброванной капли жидкости. Аппаратно скорость растекания определялась как функция изменения светового потока через структуру жидкость-подложка, которая не зависит от формы растекающейся капли.

Если рассматривать процесс взаимодействия капли жидкости с поверхностью подложки в динамике, то нетрудно заметить, что ее форма претерпевает изменения от формы шара до шарового сегмен-

та, геометрические формы которого, по крайней мере, в центре сегмента, близки к форме плоскопараллельного слоя жидкости. Отсюда следует, что при выполнении условия S 0 >> S , где S 0 - площадь взаимодействия капли жидкости с поверхностью подложки, а S - площадь сечения светового потока, прошедшего через структуру «жидкость-подложка», в качестве физической модели можно использовать структуру, изображенную на рис. 1.

Рис.1. Схема прохождения светового потока.

1 - световой луч, 2 - жидкость, 3 - подложка,

4 - воздух, 5 - фотоэлемент.

Согласно этой модели, свет с интенсивностью I 0 падает перпендикулярно на плоскопараллельную слоистую структуру. При этом интенсивность света уменьшается пропорционально пути, пройденному световым лучом в поглощающей среде согласно закону Бугера-Ламберта:

I = I о exp ( -Ц- d ) , (1)

где I и I 0 - интенсивность плоской монохроматической волны на входе в слой поглощающего вещества толщиной d и на выходе из него, соответственно, ц -линейный коэффициент поглощения. Кроме этого, на границе раздела двух оптически прозрачных сред происходит частичное отражение светового потока:

R =

n 21 - 1

. n 21 + 1.

где R - коэффициент отражения; n 21 - относительный показатель преломления.

Интенсивность света, входящего в слой жидкости толщиной d 1 из воздушной среды:

1 1 = I о (1 - R ) = I о

n 21 - 1 n 21 + 1

где I 1 - интенсивность падающего потока, входящего в слой жидкости; n 21 - относительный показатель преломления воздух-жидкость.

В конечном счете, интенсивность светового потока I 5 , попадающего на поверхность фотодиода, можно рассчитывать по формуле:

I 5 = I 0 1

-

n 21

^^^^^^в

"I 2 ^

X 1

-

V

n 31

-

V

X 1

-

V

n 21 + 1

1 2

n 31 + 1

n 43

-

"I 2 ^

П 43 + 1

exp ( -ц d i )

exp ( —ц 2 d 2 )

X ... X

.

X

В этом уравнении переменной величиной

яв-

ляется толщина слоя жидкости d 1 , поэтому:

I 5 = I 0 K ехР( -Ц 1 d 1 ),

где

K = 1

-

n 21 - 1

"I 2 ^

V

n 21 + 1

X exp (-Ц 2 d 2 ) 1

-

V

V

-

n 43

-

n 32

-

1 2 ^

n 32 + 1

X

"I 2 ^

n 43 + 1

.

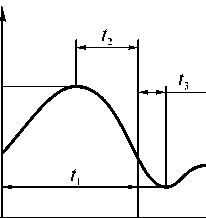

ного значения импульса. Регистрировался сигнал ЭВМ, на которую были установлены плата с аналоговым входом и программное обеспечение, позволяющее работать в режиме запоминающего осциллографа. Для повышения воспроизводимости результатов измерения питание источника света осуществлялось от стабилизированного источника напряжения, воздействие на фотодиод дополнительных (паразитных) источников света, например, ламп дневного освещения, устранялось проведением процесса измерения в светонепроницаемой камере. Формирование калиброванных капель жидкости осуществлялось при вращении толкателя механизма подачи поршня и выталкивании жидкости через калиброванную полую иглу. В качестве жидкости в устройстве использовалась дистиллированная вода, применение которой позволило использовать подложки, прошедшие процесс измерения в технологическом процессе без их дополнительной очистки, причем для визуализации иногда в воду добавлялся краситель. На выходе усилителя электросхемы величина сигнала, описывающего закон изменения величины I 5 , принимает следующие значения и вид (рис.2).

Очевидно, что К является постоянной величиной для данного типа исследуемой структуры.

Изменение интенсивности света регистрировали с помощью фотодиода типа ФД-6, вольт-амперная характеристика которого для фотодиодного режима описывается выражением [7]:

J = J s

exp

^-Y 1

AkT 7

- J ф ,

где J - ток в цепи фотодиода; ф - контактная разность потенциалов фотодиода; J ф - фототок в структуре фотодиода; J s - ток насыщения; q - заряд электрона; k -постоянная Больцмана; T - температура; A -коэффициент, зависящий от толщины р-n-перехода.

Величина фототока р-n-перехода прямо пропорциональна числу квантов света, поглощаемых в полупроводнике за единицу времени в единице объема:

а)

|17

J ф = q a^n S ■ I 5 = kJ 5 ,

где а - спектральный коэффициент поглощения по

Uk

1^1

б)

t

лупроводника, ю - толщина светочувствительного слоя фотоэлемента, на которую проникает световой поток; п - квантовый выход, рассчитанный на падающий световой поток; S - площадь фотоприемника; I 5 - световой поток, попавший на фотоприемник.

Таким образом,

Рис.2. Зависимость амплитуды сигнала от чистоты поверхности и изменение его во времени.

J = J s

I q ф exp l

V AkT

- 1

-

k X I 5 .

Из соотношения (9) видно, что при постоянной величине ф закон изменения тока J в цепи фотодиода (и, соответственно, напряжения U ), полностью определяется величиной I 5 , то есть высотой капли жидкости на поверхности подложки.

Электрическая схема разработанного устройства осуществляла усиление сигнала с фотодиода до значений порядка сотен милливольт, необходимого для уменьшения погрешности измерения амплитуд-

Рис.3. Общий вид прибора экспресс-контроля степени чистоты подложек.

Для определения критерия оценки степени чистоты поверхности подложек использовались параметры I U 1 1 как наиболее чувствительные (рис. 4).

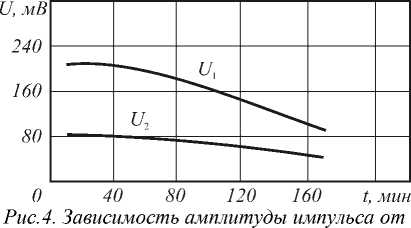

времени выдержки подложек на воздухе.

Чувствительность параметров капли к чистоте поверхности подложек можно повысить увеличением высоты ее падения, то есть увеличением ее кинетической энергии ( E к). При ударе капли о поверхность подложки величина E к переходит в энергию растекания капли, и скорость движения жидкости по поверхности подложки увеличивается. Однако рост чувствительности наблюдается лишь в диапазоне h =3,5-13,5 мм. При достижении некоторых критических значений h > 13,5 мм кинетическая энергия, приобретаемая каплей, начинает превышать энергию связи поверхностных атомов жидкости, и капли при ударе о поверхность подложки начинают разбрызгиваться. Это приводит к росту рассеяния светового потока. Таким образом, учитывая вышеизложенное, в качестве рабочих параметров устройства измерения чистоты поверхности подложек были приняты значения I U 11 и h = 9 мм. Диаметр иглы, высота падения капли, выбраны по критерию минимального разброса диаметров серии капель дистиллированной воды и минимального искажения формы капель на поверхности подложек (рис. 5).

Высота падения капли, мм

Рис. 5. Зависимость погрешности диаметра растекания капли от высоты падения.

Очистка подложек проводилась химическим и плазмохимическим методами. В качестве подложек использовались широко применяемые подложки из ситалла и кварцевого стекла.

Как показали многочисленные эксперименты, наилучшие результаты очистки поверхности достигаются при плазмохимической обработке. Работы по исследованию влияния режимов обработки подложек на степень чистоты поверхности и, в конечном счете, на качество изготовления микрорельефов проводились на установке 08ПХО-100Т-001.

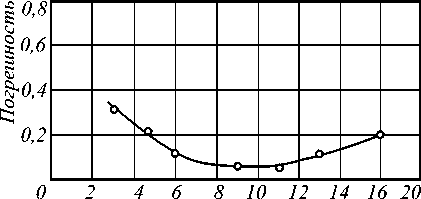

Принцип работы установки 08ПХО-100Т-001 основан на возбуждении молекул реакционного газа

ВЧ-энергией и взаимодействии их с поверхностью обрабатываемых пластин. Каждая из двух камер установки представляла собой цельносварной кварцевый цилиндрический реактор диаметром 200 мм и длиной 400 мм, составной частью которого являлись четыре трубки с отверстиями для подачи и распределения реакционных газов (рис.6). Внутри реактора размещался легкосъемный перфорированный алюминиевый экран.

Перфорированный Электроды

пластины Рабочий газ

Рис.6. Реактор установки 08ПХО-100Т-001.

Система возбуждения плазмы представляла собой безэлектродную емкость. Схематично процесс работы на установке заключался в следующем. Реакционная камера загружалась подложками, камера откачивалась до давления 6,65 Па (5х10-2 мм рт. ст.) механическим вакуумным насосом. Затем в камеру подавались реакционные газы, и давление в камере повышалось до рабочего, равного 133 Па (1 мм рт. ст.), после этого включался ВЧ-генератор, зажигающий ВЧ-плазму тлеющего разряда. На поверхности подложек происходили плазмохимические реакции с образованием летучих соединений продуктов, которые вместе с обработанными реакционными газами откачивались механическим вакуумным насосом. Каждая камера имела независимую газовую систему. Для регулирования и измерения расходов газа по каждому из четырех газовых каналов обеих камер в установке располагались восемь датчиков расхода газа. Расход газа регулировался с помощью вентилей. Максимально контролируемый расход рабочего газа составлял 8,33х10-6 м3/c (30 л/ч).

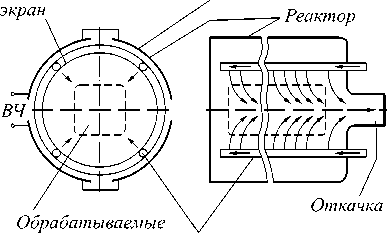

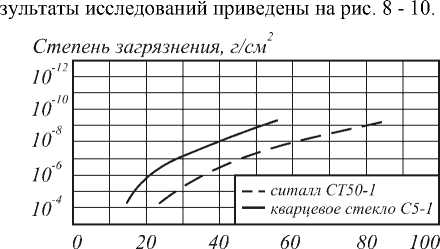

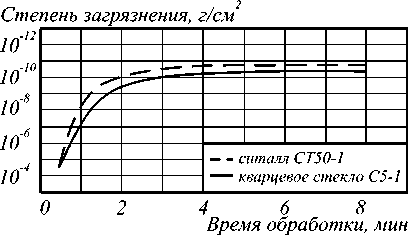

Процессы удаления органических загрязнений с поверхности подложек при плазмохимической обработке сводятся, в итоге, к окислению органики до легколетучих и газообразных продуктов (CO, CO2, NO и т.д.), которые затем удаляются из реактора откачивающей системой [9]. Контроль степени чистоты поверхности подложек, ситалла СТ50-1 и кварцевого стекла С5-1 производился описанным выше методом и сравнивался с трибометрическим методом на «гостированной» установке ИЧ-2. Графики строились как зависимости отношения количества загрязнений к изменяемому параметру обработки (время обработки, мощность ВЧ-энергии, расход газа). Абсолютное значение загрязненности поверхности подложек определялось согласно тарировочно-му графику для ИЧ-2 (рис. 7) и тарировочному графику для метода “растекания калиброванных капель жидкости“ рис.2. Из анализа приведенных графиков видно, что метод “растекания калиброванных капель жидкости“ практически не зависит от материала подложки, что положительно сказывается на производительности и информативности метода. Ре-

Показания прибора ИЧ-2, мкА

Рис. 7. Градуировочная кривая прибора ИЧ-2.

Из вышеприведенных рисунков видно, что при выбранной мощности очистка происходит в течение первых двух-трех минут, причем тип газа практически не оказывает влияния на процесс очистки, что подтвердили и дальнейшие исследования. В дальнейшем время 3 минуты считалось достаточным для очистки поверхности подложки.

После подготовленной таким образом поверхности подложек были изготовлены ДОЭ методом послойного наращивания фоторезиста, которые показали высокую эффективность и стабильность параметров в течение длительного времени.

Выводы

Рис. 8. Зависимость степени очистки от времени обработки.

Режимы обработки: мощность ВЧ - 300 Вт,

-

1. Для определения степени чистоты поверхности подложек эффективным является предложенная методика экспресс-контроля по растеканию капли жидкости.

-

2. Очистка подложек в процессах нанесения фото-чувствительных слоев должна осуществляться плазмохимическими методами в атмосфере кислорода и инертного газа в течение не менее трех минут и мощностью ВЧ–энергии не менее 400 Вт с расходом газа не менее 4·10-6 м3/с. Подложкодержатели должны обеспечивать свободный и равномерный доступ химически активных частиц (ХАЧ) к поверхности подложек.