Подготовка технологического процесса механической обработки детали ОД62. 05. 61 013 А - "Кронштейн"

Автор: Беседина И.П.

Журнал: Теория и практика современной науки @modern-j

Рубрика: Основной раздел

Статья в выпуске: 6 (48), 2019 года.

Бесплатный доступ

В статье рассматриваются процесс технологической подготовки производства детали, в частности формирование технологического процессе механической обработки. Проведен анализ конструкции детали, её технологические характеристики. Подобраны переходы и сформированы технологические операции.

Машиностроение, технологические процессы, механическая обработка, технологическая отработка детали

Короткий адрес: https://sciup.org/140289532

IDR: 140289532 | УДК: 621.7

Текст научной статьи Подготовка технологического процесса механической обработки детали ОД62. 05. 61 013 А - "Кронштейн"

В настоящее время повышаются требования к качеству продукции машиностроения, её разнообразию. Эффективность производства, его технический прогресс, качество выпускаемой продукции во многом зависят от опережающего развития производства нового оборудования, машин, станков и аппаратов, от всемерного внедрения методов техникоэкономического анализа, обеспечивающего решение технических вопросов и экономическую эффективность технологических и конструкторских разработок.

На примере детали ОД61-5. 62. 013 А - «Кронштейн», рассмотрим технологическую подготовку производства (ТПП), а в частности разработку технологического процесса (ТП) механической обработки.

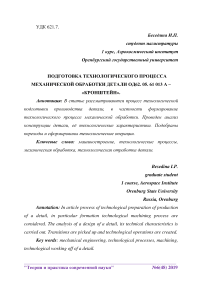

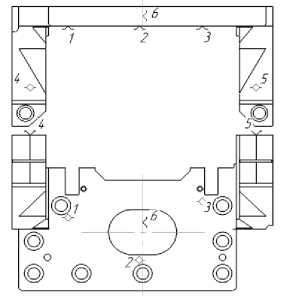

Деталь ОД61-5.62.013А - «Кронштейн» (рисунок 1) служит для определения положения деталей, которые монтируются в нем.

Перед разработкой ТП, чертеж подвергается проработке на технологичность. Отработка конструкции детали на технологичность -выявление недостатков конструкции детали, а также возможное ее улучшение. Основные задачи анализа технологичности конструкции обрабатываемой детали сводятся к возможному уменьшению трудоемкости и металлоемкости, возможности обработки детали высокопроизводительными методами.

Для отработки конструкции детали на технологичность применяется метод качественной сравнительной оценки. Конструкция детали, отработанная на технологичность, удовлетворяет основным требованиям:

-

• Допускает обработку плоскостей на проход;

-

• Позволяет растачивать отверстия на проход;

-

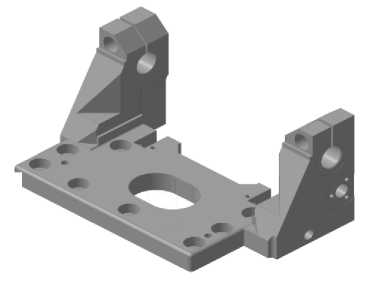

• Обеспечивает свободный доступ инструмента к обрабатываемым поверхностям, кроме выточки (рис. 1.3, поз. 1);

-

• Требует подрезку с внутренних сторон заготовки (рис. 2, поз. 2);

-

• Присутствуют глухие отверстия, (заменить их на сквозные не целесообразно);

-

• Все отверстия расположены перпендикулярно к плоскости входа инструмента;

-

• Имеются достаточные по размерам поверхности, которые возможно использовать в качестве технологических баз;

-

• Все крепежные отверстия одного типоразмера.

Рисунок 1 — Общий вид детали «Кронштейн»

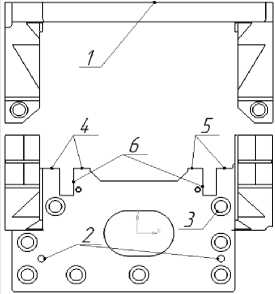

Рисунок.2 – Труднообрабатываемые

поверхности

Следующим этапом разработки является выбор технологических баз. Выбор технологических баз сводится к определению комплектов баз для обработки поверхностей заготовки на различных этапах процесса обработки.

При выборе баз используются два основных принципа:

-

а) принцип единства баз;

-

б) принцип постоянства баз.

Выбор технологических баз рекомендуется производить в следующей последовательности:

-

1. выбор технологических баз для первой технологической операции;

-

2. выбор технологических баз для обработки большинства поверхностей;

-

3. выбор технологических баз для обработки прочих поверхностей.

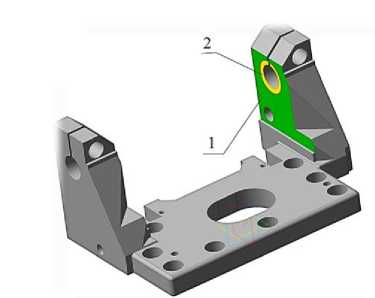

Подразумевая что обработка будет производиться на оборудовании с широкими технологическими возможностями – при выборе технологических баз используется принцип постоянства. Схема базирования для первой технологической операции (рисунок 3) обеспечивает обработку большинства поверхностей. Схема базирования для второй технологической операции (рисунок 4) для первой технологической операции обеспечивает подготовку «чистовых» баз.

Рисунок 3 - Схема базирования для второй технологической операции

Плоскость основания (установочная) – точки 1,2,3

Плоскость «кармашки» (направляющая) – точки 4,5

Боковая поверхность(опорная)–точка 6

Рисунок 4 - Схема базирования для первой технологической операции Верхняя плоскость (установочная) – точки 1,2,3 Задние плоскости (направляющая) – точки 4,5

Ось отверстия (опорная) – точка 6

Задачей любого ТП механической обработки заготовки является превращение исходной заготовки в готовую деталь, к которой предъявляются требования, определяемые чертежом детали. Выбор того или иного варианта обработки определяется следующими факторами: видом поверхности; требуемой точностью обработки; типом производства; степенью доступности поверхности; размерами поверхности; соотношением размеров поверхности.

Поверхности заготовки ограниченны допусками соответствующие 15 –16 квалитету, шероховатостью R a 40.

Выбор видов и количества необходимых переходов для достижения требуемой точности:

-

а) Плоскость основания ширина 240 мм., длина 384 мм., шероховатость R a 2.5, допуск плоскостности 50 мкм, что соответствует 8 – у квалитету. Для

получения требуемой точности поверхности детали, исходя из принятой схемы базирования и доступности обрабатываемых поверхностей, в данном случае применяем фрезерование чистовое, этот метод обеспечит требуемую плоскостность 50 мкм и шероховатость R а 2,5. Однако заготовка изготовлена с поверхностями более низкого квалитета, следовательно перед этим переходом следует провести еще обработку. Перед фрезерованием тонким, точность размера должна быть на 1–3 квалитета грубее, точнее стоит перед этим применить фрезерование черновое, обеспечивающее шероховатость R a 6,3 и точность соответствующую 9 – у квалитету. К тому же выбор этого метода позволит не увеличивать номенклатуру оборудования. Перед предварительным фрезерованием, точность, для получения точности размера по 12 квалитету можно применить фрезерование черновое, обеспечивающее шероховатость Ra12,5 и точность соответствующую 12–у квалитету. Следовательно, последовательность обработки будет следующей:

-

1 фрезерование черновое (IT12/2, R a 12,5)

-

2 фрезерование черновое (IT9/2, R a 6,3)

-

3 фрезерование чистовое (IT8/2, R a 2,5)

-

б) Обработка отверстия диаметром 22 мм., поле допуска H9, шероховатость R a 2,5. Аналогично предыдущему случаю нужно произвести несколько переходов. Следовательно, последовательность обработки будет следующей:

-

1 сверление (H12, R a 12,5)

-

2 развертывание нормальное (H10, R a 3,2)

-

3 развертывание точное (H9, R a 1,6)

-

в) Обработка отверстия диаметром 35 мм., поле допуска H7, шероховатость R a 1,25. Следовательно, последовательность обработки будет следующей:

-

1 сверление (H12, R a 12,5)

-

2 рассверливание (H12, R a 12,5)

-

3 растачивание чистовое (H9, R a 3,2)

-

4 развертывание тонкое (H7, R a 2,5)

-

5 развертывание точное (H7, R a 1,25)

-

г) Обработка отверстия диаметром 25 мм., поле допуска Н9, шероховатость Ra2,5. Следовательно, последовательность обработки будет следующей:

-

1 сверление (H12, R a 12,5)

-

2 развертывание нормальное (H10, R a 3,2)

-

3 развертывание точное (H9, R a 2,5)

-

д) Обработка отверстия диаметром 12 мм., поле допуска H7, шероховатость Ra1,25. Следовательно, последовательность обработки будет следующей:

-

1 сверление (H12, R a 12,5)

-

2 растачивание нормальное (H10, Ra6,3)

-

3 развертывание чистовое (H9, R a 2,5)

-

4 развертывание тонкое (H7, R a 1,25)

-

е) Обработка плоскостей под «кармашки», Ra2,5 при этом допуск перпендикулярности относительно плоскости основания равен 50 мкм., а допуск параллельность относительно оси главных отверстий 35Н7 – 30 мкм., что соответствует 7–му квалитету. Следовательно, последовательность обработки будет следующей:

-

1 фрезерование черновое (H12, R a 12,5)

-

2 фрезерование чистовое (H9, R a 6,3)

-

3 фрезерование тонкое (H7, R a 2,5)

-

з) Остальные поверхности подвергаются однократной обработке следующими методами:

-

- сверление 10-ти отверстий диаметром 18 мм;

-

- растачивание (диаметром 28 мм) 8–ми отверстий диаметром 18 мм;

-

- нарезание 5–ти резьбовых отверстий М6–7Н;

-

- формирование фасок 1х450 ;

-

- фрезерование выточек;

-

- сверление 2–х отверстий диаметром 16 мм;

-

- фрезерование наклонных поверхностей.

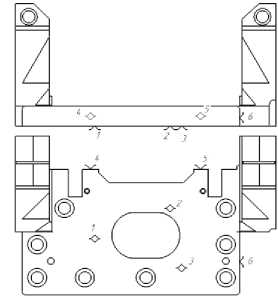

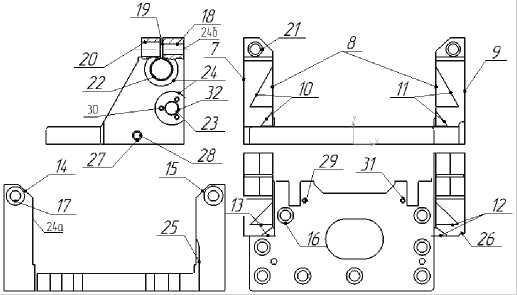

Последовательность переходов составляем в соответствии с типовой последовательностью выполнения обработки деталей: подготовка технологических баз – обработка плоскостей, далее следует обработка прочих поверхностей, черновая и чистовая обработка главных отверстий, обработка крепежных отверстий:

-

1. Фрезеровать плоскость предварительно (рис. 5, поз. 1)

-

2. Фрезеровать плоскость (рис. 5, поз. 1)

-

3. Фрезеровать плоскость окончательно (рис. 5, поз. 1)

-

4. Центровать 10 отверстий.

-

5. Сверлить 2 отверстий (рис. 5, поз. 2)

-

6. Сверлить 8 отверстий (рис. 5, поз. 3)

-

7. Фрезеровать поверхность «кармашки» предварительно (рис. 5, поз. 4,5)

-

8. Фрезеровать поверхность «кармашки» (рис. 5, поз. 4,5)

-

9. Фрезеровать поверхность «кармашки» окончательно (рис. 5, поз. 4,5)

-

10. Фрезеровать «кармашки» (рис. 5, поз. 6)

-

11. Фрезеровать боковые поверхности (рис.6, поз. 7,9)

-

12. Фрезеровать внутренние боковые поверхности (рис.6, поз.8)

-

13. Фрезеровать поверхности (рис.6, поз.10, 11)

-

14. Фрезеровать наклонную плоскость в выточке (рис.6, поз.12,13)

-

15. Фрезеровать поверхность (рис.6, поз. 14,15)

-

16. Расточить отверстия (рис.6, поз.16)

-

17. Центровать отверстия

-

18. Сверлить 2 отверстия (рис.6, 17,18)

-

19. Фрезеровать 2 выточки (рис.6, поз. 19)

-

20. Рассверлить 2 отверстия (рис.6, поз. 20,21)

-

21. Расточить 2 отверстия (рис.6, поз. 20,21)

-

22. Развернуть предварительно 2 отверстия (рис.6, поз. 20,21)

-

23. Развернуть окончательно 2 отверстия (рис.6, поз. 20,21)

-

24. Сверлить 3 отверстия (рис.6, поз. 22,23)

-

25. Рассверлить 2 отверстия (рис.6, поз. 22)

-

26. Расточить 2 отверстия (рис.1.9, поз. 22)

-

27. Развернуть предварительно 2 отверстия (рис.6, поз. 22)

-

28. Развернуть окончательно 2 отверстия (рис.6, поз. 22)

-

29. Расточить отверстия (рис.6, поз. 23)

-

30. Развернуть отверстия (рис.6, поз. 23)

-

31. Фрезеровать 2 выточки (рис.6, поз. 24)

-

32. Фрезеровать выточку (рис.6, поз. 24а)

-

33. Фрезеровать поверхность (рис.6, поз. 25)

-

34. Фрезеровать плоскость (рис.6, поз. 26)

-

35. Фрезеровать выточку (рис.6, поз.24б)

-

36. Сверлить 2 отверстия (рис.6, поз. 28)

-

37. Сверлить 2 отверстия (рис.6, поз. 27)

-

38. Расточить 2 отверстия (рис.6, поз.28)

-

39. Развернуть предварительно 2 отверстия (рис.6, поз.28)

-

40. Развернуть окончательно2 отверстия (рис.6, поз.28)

-

41. Центровать 5 отверстий

-

42. Сверлить 5 отверстий под резьбу (рис.6, поз. 29, 30)

-

43. Нарезать резьбу (рис.6, поз. 29,30)

-

44. Фрезеровать фаски (рис.6, поз. 31,32)

Рисунок 5 – Последовательность

Рисунок 6 – Последовательность

переходов переходов

На основе выбранных методов и количества переходов, определения последовательности их выполнения составляем маршрутный технологический процесс. В первую (005) операцию объединяются 1–10 переходы; во вторую (010) операцию объединяются 11–44 переходы.

Маршрутный технологический процесс представляет собой укрупненное описание последовательности и содержания технологических операций, которые выполняют для преобразования заготовки в готовую деталь. Главными факторами, влияющими на построение технологических процессов, рассматривают масштабы производства и требования, которые предъявляют к качеству детали. В распоряжении разработчиков имеются каталоги металлорежущего оборудования, режущего и измерительного инструмента, вспомогательной автоматизированной или нормализованной технологической оснастки.

Список литературы Подготовка технологического процесса механической обработки детали ОД62. 05. 61 013 А - "Кронштейн"

- Арзамасов, Б.Н. Справочник по конструкционным материалам: Справочник 5-е издание / Б.Н. Арзамасов, Т.В. Соловьева, С.А. Герасимов. МГТУ им Н.Э. Баумена, 2005. - 640с.

- Анурьев, В.И. Справочник конструктора-машиностроителя: В 3-х томах / В.И. Анурьев. Изд. 5-е, перераб. и доп.- М.: Машиностроение, 1980. -728с.

- Вардашкин, Б.Н. Станочное приспособление: Справочник: в 2-х т. - т.1 / Под ред. Б.Н. Вардашкина, А.А.Шатилова, - М.: Машиностроение, 1984, - 592с.