Подготовка высокомагнезиальных сидеритов Бакальского рудного поля к металлургическому производству методами пиро- и гидрометаллургии

Автор: Савченко Илья Андреевич, Смирнов Андрей Николаевич, Турчин Максим Юрьевич

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Рубрика: Металлургия чёрных, цветных и редких металлов

Статья в выпуске: 3 т.16, 2016 года.

Бесплатный доступ

Руды Бакальского рудного поля относятся к труднообогатимым, ввиду того что соединения железа и магния как в составе основного минерала до обжига - сидероплезита, так и в продукте его обжига по существующему способу подготовки образуют общую кристаллическую решётку. Несмотря на то, что было предложено и опробовано в полупромышленных масштабах множество схем подготовки бакальских сидеритов к металлургическому производству методами пиро- и гидрометаллургии, ни одна из них не была реализована в промышленных масштабах. В работе показано, что термообработка высокомагнезиальных сидеритов в так называемых условиях «мягкого» обжига делает возможным селективное извлечение оксида магния раствором углекислого газа в воде. Установлено, что эффективная энергия активации процесса выщелачивания составляет примерно 45 кДж/моль, что соответствует протеканию процесса в кинетической области. Предложена схема подготовки высокомагнезиальных сидеритов к металлургическому производству методами пиро- и гидрометаллургии, реализация которой позволяет получать железорудный концентрат магнезиальный, содержащий более 58 % общего железа при содержании оксида магния 5-8 %. Сопутствующим продуктом при реализации данной схемы является высокоактивная магнезия, доля оксида магния в составе которой составляет не менее 98 %. Увеличение общего железа не менее чем на 8 % при снижении содержания оксида магния более чем в 2 раза по сравнению с его уровнем в концентрате, получаемом по применяемому ныне способу, позволяет существенно расширить масштабы его применения. Реализация разработанной схемы подготовки высокомагнезиальных сидеритов к металлургическому производству методами пиро- и гидрометаллургии предусматривает комплексное извлечение попутных элементов, что обеспечивает ее экономическую обоснованность.

Сидероплезит, сидерит, магнезиоферрит, концентрат обожженный сидеритовый, "мягкий" обжиг, магнезиовюстит, выщелачивание, магнезия, железорудный концентрат магнезиальный, агломерат

Короткий адрес: https://sciup.org/147157045

IDR: 147157045 | УДК: 622.341 | DOI: 10.14529/met160309

Текст научной статьи Подготовка высокомагнезиальных сидеритов Бакальского рудного поля к металлургическому производству методами пиро- и гидрометаллургии

В настоящее время металлургические предприятия Уральского региона обеспечены местным сырьём только на 50–60 %, при этом запасы качественного железорудного сырья неуклонно сокращаются [1]. В связи с этим возникает необходимость расширить местную сырьевую базу и задействовать труднообогатимые руды, которые до настоящего времени либо вообще не использовались, либо использовались в ограниченных масштабах. Стабильное развитие черной металлургии Урала подразумевает решение задачи эффективной переработки данных руд, что предполагает как увеличение глубины извлечения железа, так и расширение спектра извлекаемых компонентов. При этом технологические схемы подготовки уральских руд к металлургическому производству должны сводить к минимуму экологическую нагрузку на окружающую среду.

Кроме того, постоянно растущие требования к качеству производимой стали заставляют метал- лургов внедрять новые технологии производства, которые, как правило, влекут за собой увеличение нагрузки на металлургические агрегаты. Как следствие, предъявляются все более жесткие требования на огнеупорные материалы, используемые в них. Основным видом огнеупорной продукции для предприятий черной металлургии являются периклазоуглеродистые изделия. Они используются для футеровки кислородных конвертеров, сталеплавильных печей, сталеразливочных ковшей и других агрегатов. Известно, что чем меньше содержание примесных компонентов в огнеупорных изделиях, в первую очередь, CaO и SiO2, тем выше технологические свойства огнеупоров, поэтому задача получения высококачественных огнеупоров, во многом определяется составом обожженного магнезита идущего на их производство и прежде всего содержанием и активностью MgO.

В работе рассмотрены схемы подготовки вы-сокомагнезиальных сидеритов Бакальского рудного поля к металлургическому производству мето-

Металлургия чёрных, цветных и редких металлов

дами пиро- и гидрометаллургии, которые предусматривают комплексное извлечение попутных элементов. В лабораторных условиях был получен качественный железорудный концентрат, и другие сопутствующие продукты, прежде всего, оксида магния высокой чистоты. Получение продуктов, востребованных как в доменном процессе, так и в производстве высококачественных огнеупоров делает реализацию рассмотренных схем экономически обоснованной.

Характеристики объекта исследованияи способов его переработки

Руды Бакальского рудного поля относятся к труднообогатимым, ввиду того что соединения железа и магния, как в составе основного минерала до обжига – сидероплезита, так и в продукте его обжига по существующему способу подготовки, образуют общую кристаллическую решётку [2].

В настоящее время подготовка бакальских сидеритов к металлургическому производству сводится к проведению высокотемпературного окислительного обжига сырой руды (порядка 1000–1100 °С) и последующей сухой магнитной сепарацией (СМС) полученного огарка. После обогащения концентрат обожженного сидерита (КОС) содержит около 50 % общего железа и большое количество (свыше 16–18 %) оксида магния. Присутствие в КОСе в больших количествах MgO приводит к образованию в процессе плавки высоковязких, тугоплавких шлаков, что ухудшает удаление серы и затрудняет доменный процесс [3]. Поэтому доля КОСа при производстве агломерата, например, в условиях агломерационного производства ОАО «ММК» по данным за 2015 г. составила менее 2 %.

Для получения железорудных концентратов с низким содержанием оксида магния предлагались пиро- и гидрометаллургические способы подготовки бакальских сидеритов к металлургическому производству, которые предполагают структурное разрушение общей кристаллической решётки. Применение высокотемпературного восстановительного обжига приводит к расплавлению металлизированных структур, и позволяет разделять металл и шлак по плотности. В результате получается качественный железный концентрат, но, к сожалению, в настоящее время данный способ экономический не рентабелен [4, 5]. Гидрометал- лургические способы, основанные на использовании сильных минеральных кислот, предусматривают возможность комплексной переработки вы-сокомагнезиальных сидеритовых руд и получения, помимо железорудного концентрата и других сопутствующих продуктов [6]. Однако необходимость использования в больших количествах сильных минеральных кислот делает эти способы подготовки неприемлемыми ни с экономической, ни с экологической точки зрения. Несмотря на то, что было предложено и опробовано в полупромышленных масштабах множество схем подготовки бакальских сидеритов к металлургическому производству методами пиро- и гидрометаллургии, ни одна из них не была реализована в промышленных масштабах.

В табл. 1 представлен усредненный химический состав бакальских сидеритов.

Железо в бакальской руде в основном входит в состав сидероплезита, доля которого в руде составляет 70–75 %, и в незначительных количествах встречается в виде гидроксидов и оксидов. Кроме того часть железа присутствует в руде в виде пирита. Бакальские руды довольно чистые по фосфору (менее 0,05 %), в них мало серы (в среднем 0,1–0,3 %), цинка и меди (менее 0,005 %), кроме того, они содержат порядка 1–2 % карбоната марганца.

Результаты экспериментови их обсуждение

Выполненные термогравиметрические эксперименты, показали, что разложение сидероплезита начинается при температуре около 400 °С и заканчивается при температуре менее 650 °С [7].

Экспериментально установлено, что из магнезиоферрита (MgFe2O4), образующегося в условиях высокотемпературного окислительного обжига, оксид магния раствором диоксида углерода в воде практически не извлекается. Для предотвращения образования MgFe2O4 проводили так называемый «мягкий» обжиг, то есть обжиг при температуре 550–650 °С в отсутствие доступа кислорода воздуха.

Электронно-микроскопические и рентгеноструктурные исследования позволили установить, что в составе КОС, полученного в условиях «мягкого» обжига, оксид магния находится не только в форме MgFe2O4, но и в форме твердого раствора FeO x ·MgO ( 1– x ) (магнезиовюстит), и в незначитель-

Таблица 1

Усредненный химический состав бакальских сидеритов

|

Элемент или соединение |

e общ |

MgO |

CaO |

SiO 2 |

MnO |

Al2O3 |

TiO |

S |

P |

Cu |

* п.п.п. |

|

Массовая доля, % |

29,36 |

10,61 |

2,87 |

7,97 |

1,30 |

2,47 |

0,19 |

0,205 |

0,01 |

0,005 |

33,0 |

Потери после прокаливания при температуре 1000 °С

|

Наименование фазы |

% масс |

|

Магнезиоферрит (MgFe2O4) |

73 (±0,3) |

|

Магнезиовюстат |

20,3 (±0,11) |

|

Кварц (SiO2) |

2,16 (±0,14) |

|

Кальцит (СаСОз) |

2,92 (±0,12) |

|

Анкерит (Ca(Fe2, Mg)CO3) |

1,95 (±0,5) |

2G, град 100

Кварц (SiO2)

Кальцит (СаСО,

Анкерит (Ca(Fe2+, Mg)COj)

Магне чиоф еррит (М gFе2 О4)

Магнезновюстит (FeOy 407*^8^0 593)

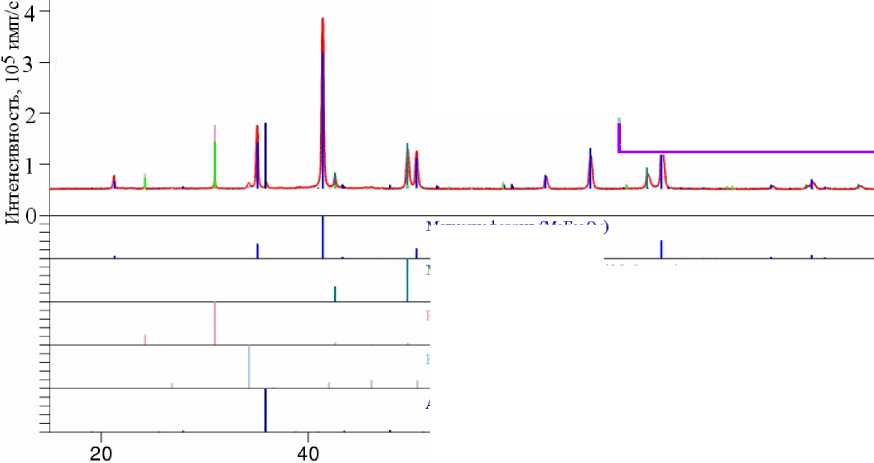

Рис. 1. Дифрактограмма КОС, полученного в условиях «мягкого» обжига

ных количествах в виде периклаза (MgO). Железо, помимо фазы магнезиоферрита, находится и в фазе магнетита (Fe3O4)1. Также были идентифицированы: кварц, кальцит, анкерит и др. Дифрактограмма КОС, обожжённого в условиях «мягкого» обжига, приведена на рис. 1 [8].

Образование основных фаз происходит в результате протекания следующих реакций:

(FeCO 3 ) x ·(MgCO 3(1– x ) ) (т) →

→ (FeOx·MgO(1–x))(т) + 2CO2(г);(1)

3(FeO x ·MgO (1– x ) ) (т) + CO 2(г) →

→ xFe3O4(т) +3(1–x)MgO(т) + CO(г);(2)

(FeO)Fe 2 O 3(т) + y MgO (т) →

→ yFeO(т) + ((MgO)y·(FeO)(1–y)))Fe2O3(т);(3)

2CO → C + CO2.(4)

Было установлено наличие в составе получаемого в результате «мягкого» обжига КОС от 0,1 до 1,1 % аморфного углерода, присутствие которого объясняется протеканием реакции (4) [9]. По результатам хроматографического анализа состава газовой фазы, образующейся при «мягком» обжиге сидеритовой руды, основными газообразными продуктами обжига являются СО2 и СО, которые находятся в соотношении приблизительно 4 : 1, соответственно [10].

В результате обработки КОСа, полученного в условиях «мягкого» обжига, слабой угольной ки- слотой (раствор диоксида углерода в воде) при комнатной температуре и давлении диоксида углерода равном одной атмосфере становится возможным извлечение до 30 % оксида магния в течение 5 ч. Для увеличения данных показателей были разработаны способы активации обожжённого в «мягких» условиях КОСа, применение которых, при комнатной температуре и давлении диоксида углерода равном одной атмосфере, позволяет удалять до 60–65 % MgO всего за первые 30 мин и до 70–75 % за 1–1,5 ч [11].

Селективное извлечение оксида магния (выщелачивание) из предварительно измельчённой до 200 мкм железорудной фракции проводили при соотношении твёрдое – жидкое 1 : 20.

Параметры процесса выщелачивания были определены на основании предварительно проведённых лабораторных экспериментов. В результате обработки кинетических кривых процесса извлечения MgO при различных температурах, была определена эффективная энергия активации, значение которой составляет примерно 45 кДж/моль, что соответствует протеканию процесса в кинетической области реагирования [12, 13].

Применение предлагаемого способа подготовки высокомагнезиальных сидеритовых руд Бакала позволяет получать железорудный концентрат магнезиальный (ЖКМ), содержащий не менее 58 % общего железа, при содержании в нем оксида магния от 5 до 8 %. Химический состав КОС, хвостов магнитного обогащения и ЖКМ, полученных по предлагаемой схеме в «укрупненных» лабораторных условиях, представлен в табл. 2. Снижение содержания оксида магния в ЖКМ более чем в 2 раза, по сравнению с его уровнем в КОСе, полученном по применяемому ныне способу, позволяет

Металлургия чёрных, цветных и редких металлов

Таблица 2

Химический состав КОС, хвостов магнитного обогащения, ЖКМ и характеристики магнезии, полученных по предлагаемой схеме

|

Фракция |

Содержание компонента, % |

Fe общ /MgO |

|||||||||

|

e общ |

MgO |

CaO |

SiO 2 |

MnO |

Al2O3 |

S |

P 2 O 5 |

TiO 2 |

K 2 O |

||

|

КОС |

51,93 |

15,69 |

1,45 |

2,94 |

2,18 |

0,95 |

0,050 |

0,004 |

0,1 |

0,24 |

3,31 |

|

Хвосты |

8,40 |

11,23 |

15,70 |

32,27 |

0,30 |

10,19 |

0,090 |

0,036 |

0,28 |

2,52 |

0,75 |

|

ЖКМ |

58,9 |

5,24 |

1,52 |

3,11 |

2,46 |

0,99 |

0,038 |

0,003 |

0,14 |

0,34 |

11,24 |

Таблица 3

Химический состав и активность магнезии, полученной по предлагаемой схеме

Спекания шихты в лабораторных условиях с использованием полученного ЖКМ, показали улучшение показателей холодной прочности агломерата и увеличение выхода годного на 1,6 %, по сравнению со спеканием той же шихты с участием КОСа, полученного по применяемому ныне способу подготовки. Доля ЖКМ и КОС была рассчитана таким образом, чтобы содержание оксида магния в полученных пробах агломерата было одинаково.

Химический состав и активность магнезии, полученной по предлагаемой схеме, представлены в табл. 3.

Магнезия с такими характеристиками обладает высоким потенциалом импортозамещения и может заменить, например, зарубежный аналог, используемый в настоящее время для производства электроизоляционного покрытия и глубокой твёрдофазной десульфурации трансформаторной стали, для производства высококачественного периклаза.

Как показали расчеты с использованием возможностей программы Альт-Инвест, при переработке 1,5 млн т высокомагнезиальной сидеритовой руды в год по предложенной схеме подготовки ожидаемый экономический эффект, достигнет 841 млн руб. в год, а дисконтированный срок окупаемости проекта составит 7,2 года (в ценах 2016 г.). Реализация данного проекта по подготовке высо-комагнезиальных сидеритовых руд к металлургическому производству в условиях Бакальского рудоуправления позволит создать дополнительные рабочие места и улучшить социально-экономические условия в целом.

Выводы

-

1. Определены условия термообработки вы-сокомагнезиальных сидеритов, которые делают возможным селективное извлечение оксида магния раствором углекислого газа в воде.

-

2. Эффективная энергия активации процесса выщелачивания составляет, примерно, 45 кДж/моль, что соответствует протеканию процесса в кинетической области.

-

3. Предложена схема подготовки высокомаг-незиальных сидеритов к металлургическому производству методами пиро- и гидрометаллургии. Реализация предложенной схемы позволяет получать железорудный концентрат магнезиальный, содержащий более 58 % общего железа при содержании оксида магния 5–8 %. Сопутствующими продуктами при реализации данной схемы является высокоактивная магнезия, доля оксида магния в составе которой составляет не менее 98 %.

-

4. Реализация разработанной схемы подготовки высокомагнезиальных сидеритов к металлургическому производству методами пиро- и гидрометаллургии предусматривает комплексное извлечение попутных элементов, что обеспечивает ее экономическую обоснованность.

Список литературы Подготовка высокомагнезиальных сидеритов Бакальского рудного поля к металлургическому производству методами пиро- и гидрометаллургии

- Крятов, Б.М. Железорудная отрасль России. Проблемы сырьевой базы/Б. М. Крятов. -Минеральные ресурсы России. Экономика и управление. -2006. -№ 1. -С. 8-13.

- Винчел, А.Н. Оптическая минералогия/А.Н. Винчел, Г. Винчел; пер. с англ. М.К. Бельштерли и В.П. Петрова; под ред. Д.С. Белянкина. -М.: Изд-во Иностранной литературы, 1953. -565 с.

- Жунёв, А.Г. Подготовка сидеритовых руд Бакальского месторождения к доменной плавке/А.Г. Жунёв, Г.Г. Авдошин//Горный журнал. -1982. -№ 11. -С. 20-22.

- Пирометаллургическая переработка комплексных руд/Л.И. Леонтьев, Н.А. Ватолин, С.В. Шаврин, Н.С. Шумаков. -М.: Металлургия, 1997. -432 с.

- Рощин, А.В. Кристаллохимические преобразования в оксидах при металлизации бедных и комплексных железосодержащих руд: автореф. дис. … д-ра техн. наук/А.В. Рощин. -Челябинск, 2007. -38 с.

- Применение пиро-и гидрометаллургических технологий для очистки Бакальских сидероплезитовых руд от магния/А.В. Курков //Инновационные процессы в технологиях комплексной, экологически безопасной переработки минерального и нетрадиционного сырья: материалы междунар. совещания «Плаксинские чтения -2009». -Новосибирск, 2009. -С. 198-199.

- Физико-химические основы комплексной переработки высокомагнезиальных сидеритовых руд Бакальского месторождения/С.П. Клочковский, А.Н. Смирнов, И.А. Савченко и др.//Известия Самарского научного центра Российской академии наук. -2014. -Т. 16, № 4 (3). -С. 572-575.

- Клочковский, С.П. Разработка физико-химических основ комплексного использования высокомагнезиальных сидеритов/С.П. Клочковский, А.Н. Смирнов, И.А. Савченко//Вестник Магнитогорского государственного технического университета им. Г.И. Носова. -2015. -№ 1 (49). -С. 26-31.

- Клочковский, С.П. Комплексное использование высокомагнезиальных сидеритовых руд/С.П. Клочковский, А.Н. Смирнов//Создание высокоэффективных производств на предприятиях горно-металлургического комплекса: материалы междунар. науч.-практ. конф. -Екатеринбург: Уральский рабочий, 2013. -С. 56-57.

- Хроматографический анализ газовой фазы, образующейся при «мягком» обжиге высокомагнезиальной сидеритовой руды/Р.Н. Абдрахманов, С.П. Клочковский, И.А. Савченко, А.Н. Смирнов//Теория и технология металлургического производства. -2013. -№ 1(13). -С. 13-15.

- Пат. 2536618 Российская Федерация, МПК C 22 B 26/22, C 22 B 1/02, C 22 B 3/06, B 03 C 1/005. Способ переработки сидеритовых руд (варианты)/В.М. Колокольцев, С.П. Клочковский, А.Н. Смирнов; Заявитель и патентообладатель ФГБОУ ВПО «Магнитогорский государственный технический университет им. Г.И. Носова». -2013122827/02; заявл. 17.05.2013; опубл. 27.12.2014, Бюл. № 36. -12 с.

- Селективное извлечение оксида магния из высокомагнезиальных сидеритов Бакальского рудного поля/А.Н. Смирнов, М.Ю. Турчин, И.А. Савченко, А.П. Лаптев//Ежемесячный научно-технический и производственный журнал «Новые Огнеупоры». -2015. -№ 8. -С. 13-16.

- Разработка принципиальных основ технологии комплексной переработки высокомагнезиальных сидеритов/В.М. Колокольцев, С.П. Клочковский, А.Н. Смирнов, И.А. Савченко//Физико-химическая геотехнология: материалы науч. конф. -М., 2013. -Т. 2. -С. 41-44.