Подходы и инструментарий создания серийного роботизированного производства

Автор: Д.В. Антипов, Н.С. Голубцов, В.Л. Семенов

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Машиностроение и машиноведение

Статья в выпуске: 3 т.27, 2025 года.

Бесплатный доступ

В статье рассмотрены подходы к созданию серийного роботизированного производства, приводятся ключевые факторы организации серийного роботизированного производства, а также инструментарий создания и функционирования серийного роботизированного производства.

Индустрия 4.0, автоматизация и роботизация производственных процессов, киберфизические фабрики, технологии серийного роботизированного производства, организация серийного роботизированного производства

Короткий адрес: https://sciup.org/148331116

IDR: 148331116 | УДК: 621.865.8:62-236.58:676.84.02:658.512.88:658.52.011.56 | DOI: 10.37313/1990-5378-2025-27-3-24-33

Текст научной статьи Подходы и инструментарий создания серийного роботизированного производства

EDN: KVJBDU

В настоящее время одним из путей сокращения сроков создания сложного технического изделия в машиностроении является широкое внедрение автоматизации и роботизации. Использование таких технологий совместно с интуицией и опытом инженера позволяет оперативно рассматривать большое количество альтернатив и производить выбор оптимального производственного решения. Внедрение технологий автоматизации и роботизации позволяет повышать гибкость и эффективность производства, а также повышает производительность труда, обеспечивает стабильность качества и снижает трудоёмкость выполнения технологических и вспомогательных операций.

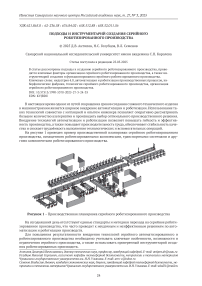

На рисунке 1 приведен пример производственной планировки серийного роботизированного производства, оснащенного роботизированными комплексами, транспортными системами и другими компонентами роботизированного производства.

Рисунок 1 – Производственная планировка серийного роботизированного производства

На сегодняшний день отсутствуют единые стандарты и методики перехода на серийное роботизированное производства, что часто приводит к неудачным и неэффективным решениям по автоматизации и роботизации производств.

Для повышения результативности внедрения технологий серийного автоматизированного и роботизированного производства необходимо учитывать ключевые особенности, возможности и ограничения серийного производства, а также использовать проверенный инструментарий создания роботизированных производств.

Серийное производство в машиностроении характеризуется рядом ключевых особенностей, определяющие специфику организации производственного процесса, требования к оборудованию и персоналу, а также подходы к управлению качеством и производительностью.

Ключевые особенность серийного производства в машиностроении приведены в таблице 1.

Таблица 1 – Ключевые особенности серийного производства в машиностроении

|

Особенность |

Описание |

|

Высокая скорость производства |

Производственные процессы должны стремиться к максимальной скорости и снижению трудоёмкости и потерь рабочего времени. Производственные участки должны быть сбалансированы по пропускной способности (производительности). |

|

Стабильность параметров качества выпускаемой продукции |

Высокая степень стандартизации и унификации комплектующих и узлов. Высокая степень стандартизации производственных процессов. Высокая степень обеспечения технологическим оснащением производственных участков. Высокая степень автоматизации и роботизации. Стабильное качество поставок компонентов и материалов для обеспечения серийного производства. |

|

Масштабируемость |

Производственные мощности должны быть достаточно гибкими, чтобы справляться с большими объемами заказов. Масштабируемость достигается за счет использования высокопроизводительного оборудования и автоматизации процессов. |

|

Минимальные производственные издержки |

и переходе от одного типа продукции к другому |

|

Автоматизация и механизация |

Использование промышленных роботов, станков с числовым программным управлением (ЧПУ), конвейеров и других механизмов, которые позволяют минимизировать участие человека в процессе производства. Механизация позволяет снизить трудозатраты и повысить точность выполнения операций. |

|

Поточное производство |

Продукция движется по конвейеру или другой транспортной системе, проходя через различные стадии обработки. Поточные линии позволяют обеспечить непрерывность производственного процесса и минимизировать временные потери. |

|

Использование специализированных инструментов и оснастки |

Применение специализированного инструмента и оснастки, разработанных специально для конкретного типа продукции. Снижение трудоемкости выполнения технологических и вспомогательных операций. Снижение времени цикла. |

|

Контроль качества |

Используется система контроля на каждом этапе производства, включая входной контроль материалов, промежуточный контроль полуфабрикатов и выходной контроль готовой продукции. Применяются методы статистического контроля качества (SPC) и инструменты бережливого производства (Lean). |

|

Оптимизация логистических процессов |

Оптимизация движения материалов, комплектующих и готовой продукции внутри предприятия и между предприятиями-партнерами позволяет минимизировать запасы и сократить сроки выполнения заказов. |

|

Оперативное планирование и управление запасами |

Используются системы управления запасами (MRP, ERP), позволяющие минимизировать избыточные запасы и предотвратить дефицит необходимых материалов. Оперативное планирование позволяет рационально загрузить производственные участки и минимизировать время протекания процессов. |

|

Управление жизненным циклом продукта |

Особое внимание необходимо уделять управлению жизненным циклом продукта, начиная от разработки концепции и заканчивая утилизацией Необходимо организовать процессы через все стадии создания продукта, начиная от анализ рынка, проектирование, производство, маркетинг, продажу и послепродажное обслуживание. |

|

Инновационные технологии |

Современное серийное производство активно внедряет инновационные технологии, такие как аддитивные технологии (3D-печать), цифровые двойники, Интернет вещей (IoT) и big data. Технологии позволяют улучшить качество продукции, снизить затраты и повысить гибкость производства. |

Таким образом, серийное производство в машиностроении представляет собой высокоорганизованный и технологичный процесс, направленный на массовое изготовление качественной продукции с минимальными затратами и высокими темпами, при этом автоматизация и роботизация должна обеспечивать результативность реализации вышеперечисленных особенностей.

Автоматизация и роботизация производственных процессов имеет ряд преимуществ:

-

1. Повышение производительности за счет использования роботизированных комплексов, способных работать круглосуточно без перерывов и остановок, что позволяет значительно увеличить объемы выпускаемой продукции, минимизировать простои и повышать скорость выполнение сложных технологических задач.

-

2. Снижение трудоемкость и затрат на рабочую силу там, где это целесообразно и экономически эффективно. Это особенно актуально для монотонных, скоростных и физически тяжелых работ.

-

3. Высокая точность и повторяемость выполнения технологических и вспомогательных операций роботизированными комплексами за счет обеспечения высокой точности выполнения операций, что помогает минимизировать количество брака и поддерживать стабильное качество продукции.

-

4. Обеспечение безопасности работы при выполнении опасных операции, таких как сварка, резка металла или работа с химическими веществами без риска для здоровья людей, что улучшает условия труда и снижает травматизм на производстве.

-

5. Повышение гибкости производства за счет быстрой переналадки роботизированных комплексов для выполнения технологических и вспомогательных операций, что влияет на увеличение номенклатуры и объемов выпускаемой продукции.

-

6. Оптимизация производственных процессов за счет уменьшение количество промежуточных этапов, сократить время обработки деталей и повысить общую эффективность производства.

-

7. Уменьшение брака и расхода материалов и комплектующих за счет стабильности технологических процессов и уменьшения дефектов и несоответствий продукции, что влияет на себестоимость продукции и экологической ответственности предприятия.

-

8. Экономия пространства за счет компактности и универсальности роботизированных комплексов что позволяет организовать производство даже на ограниченных производственных площадях.

-

9. Конкурентоспособность организации за счет использования передовых технологий, повышение производительности и снижение затрат, позволяя реализовывать продукцию по более привлекательным ценам.

-

10. Минимальные влияния человеческого фактора и уменьшение несоответствий и дефектов, из-за усталости, невнимательности и пр. Роботизированные комплексы исключают эти риски, стабильно выполняя задачи в рамках программы.

Вышеперечисленные преимущества делают роботизацию важным инструментом повышения эффективности и конкурентоспособности предприятий в машиностроительной отрасли.

Различают три типа автоматизации и роботизации машиностроительных «дискретных» производств:

-

1. Локальная (островная) автоматизация и роботизация производственных процессов. Локальной автоматизации и роботизации подвергаются отдельные производственные участки, на которых проводят автоматизацию отдельных технологических и вспомогательных операций. При этом технология и технологические процессы практически не изменяются.

-

2. Комплексная автоматизация и роботизация производственных процессов. При комплексной автоматизации и роботизации производит кардинальная переработка технологий и технологических процессов, внедряются роботизированные комплексы, автоматизированные системы хранения компонентов и комплектующих, роботизированные транспортные системы . Все автоматизированные и роботизированные комплексы интегрируются с автоматизированной системой управления технологическими процессами (АСУ ТП).

-

3. Системная интеграция автоматизированных и роботизированных комплексов и интеллектуальных компонентов, которая дополняет комплексную автоматизацию в части применения интеллектуальных методов (машинное зрение, ИИ, IoT, AR инструкции и др.). Кроме этого, роботизированные комплексы интегрируются с автоматизированными системами управления «нижнего» уровня (АСУ ТП), автоматизированными информационными системами управления инженерными данными (PDM/ PLM системы) и автоматизированными информационными системами управления предприятием (MES/ ERP систем).

На основании накопленного нами опыта внедрения автоматизированных и роботизированных комплексов сформированы ключевые этапы создания серийного роботизированного производства машиностроительной продукции (дискретного типа производства), приведенные в таблице 2.

Таблица 2 – Этапы создания серийного роботизированного производства

При реализации этапов создания серийного роботизированного производства необходимо использовать проверенный инструментарий. Под инструментарием понимается набор организационно-управленческих и производственно-технологических методик, а также программных средств. Далее приведем примеры применения инструментария создания.

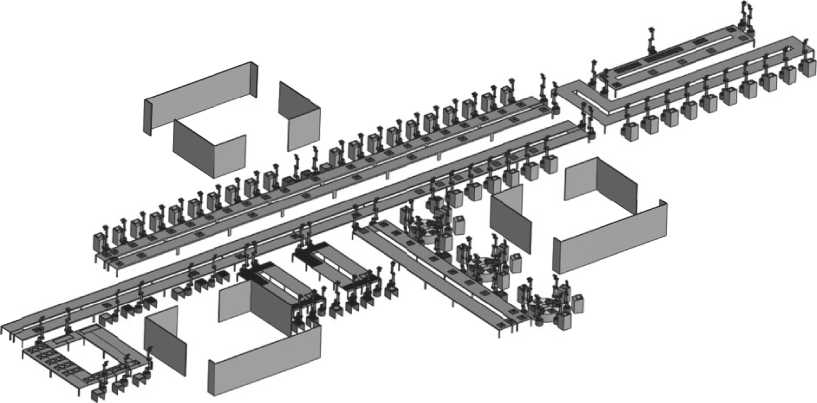

На этапе аудита потенциала роботизации производственных процессов применяются карты по-

|

№ |

Этап |

Результат |

|

1 |

Аудит потенциала автоматизации и роботизации производственных процессов |

|

|

2 |

Оценка технологичности конструкции под возможности автоматизации и роботизации |

|

|

3 |

Имитационное моделирование производственных процессов |

- Имитационная модель производственного процесса для оптимизации производственных показателей. |

|

4 |

Разработка и внедрение технологий автоматизированного и роботизированного производства |

|

|

5 |

Адаптация (перепроектирование) конструкции продукции под возможности автоматизации и роботизации |

- 3D модели и конструкторская документация на изделие. |

|

6 |

Подбор технологического оборудования (роботизированных комплексов) |

- Технологическое оборудование. |

|

7 |

Проектирование и изготовление технологического оснащения для роботизированных комплексов |

|

|

8 |

Организация интеллектуальных производственных ячеек |

|

|

9 |

Интеграция роботизированных комплексов с автоматизированными системами управления (SCADA системы) «нижнего» уровня и автоматизированными информационными системами управления инженерными данными (PDM системы) и автоматизированными информационными системами управления предприятием (MES/ ERP системы) «верхнего» уровня |

в автоматизированных информационных системах |

|

10 |

Проведение мониторинга и предиктивной диагностики состояния роботизированных комплексов |

|

тока создания ценности, на которых отражаются ключевые производственные показатели и области для роботизации (рисунок 2.).

На этапе оценки технологичности конструкции, позволяющей применять технологические операции роботизированное производства, применяется свод требований к конструкции изделия (таблица 3).

Рисунок 2 – Пример карты потока создания ценности

Таблица 3 – Фрагмент свода требований к конструкции изделий, позволяющей применять технологические операции роботизированного производства

|

Свод требований к конструкции, позволяющих выполнять роботизированную сборку |

|

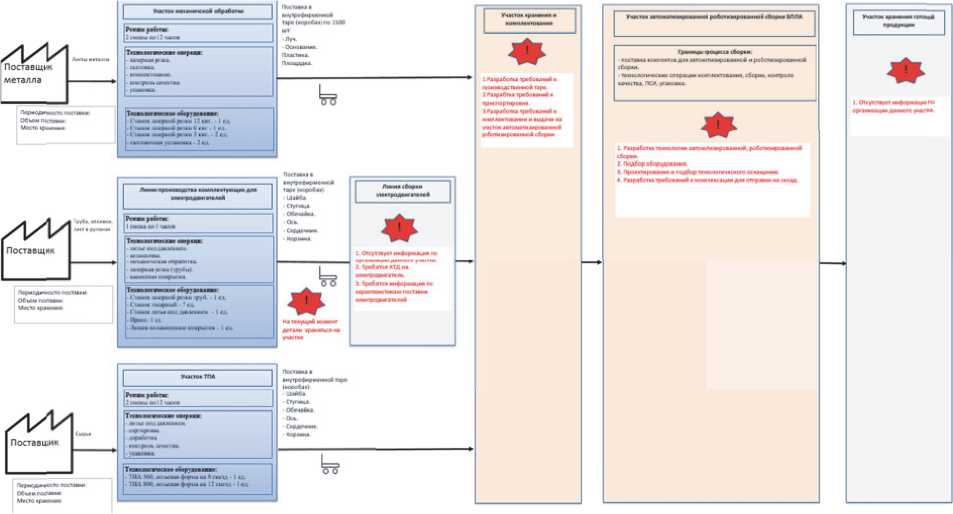

На этапе имитационного моделирования применяются специализированные программные средства имитационного моделирования производственных процессов, такие как R-Pro и Anylogic. На рисунке 3 приведена визуальная модель производственного процесса в среде R-Pro.

Рисунок 3 – Визуальная модель производственного процесса

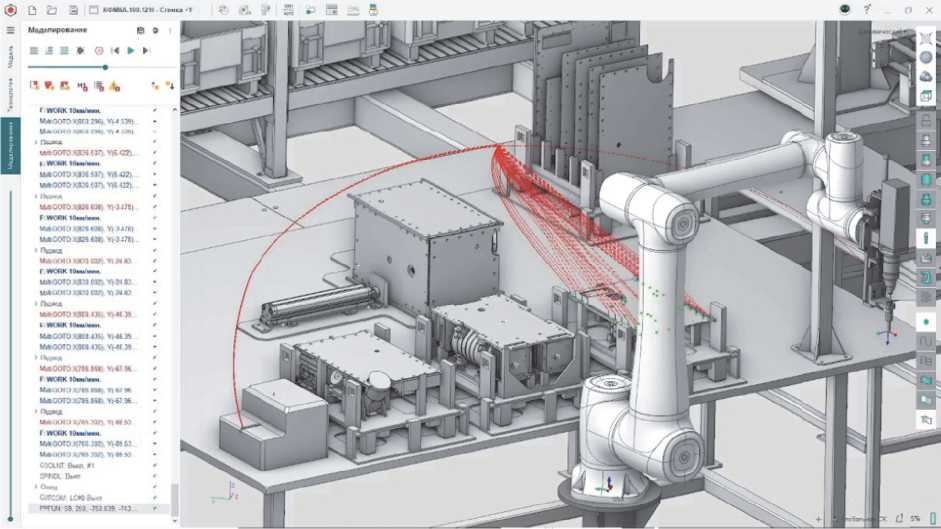

На этапе разработки технологии серийного роботизированного производства применяют CAM системы для разработки управляющих программ (программирования) роботизированных комплексов (рисунок 4).

Рисунок 4 – Программный продукт SptutCAM для программирования роботизированных комплексов

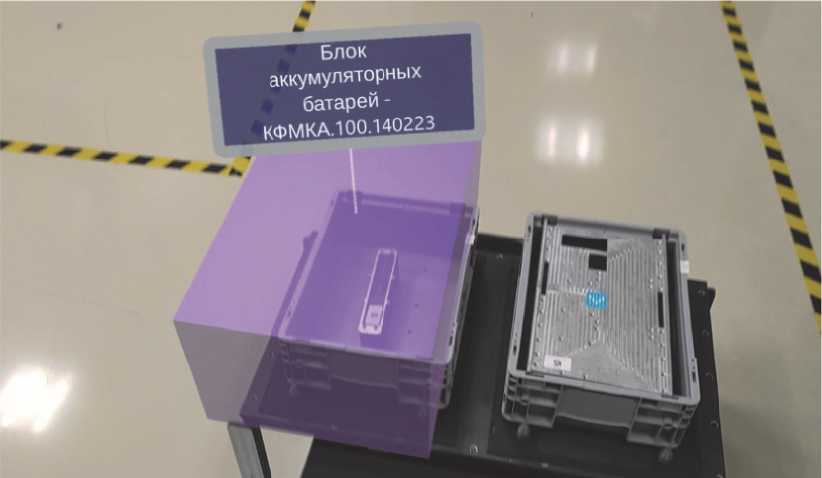

Для выполнения технологических и вспомогательных операций, выполняемых производственным персоналом, применяются цифровые AR инструкции, позволяющие применять технологии дополненной реальности (рисунок 5).

Рисунок 5 – Цифровые AR технологические инструкции для производственного персонала

На этапе организации интеллектуальный производственных ячеек используются роботизированные комплексы, системы автоматизированного хранения компонентов и комплексующих, роботизированные транспортные системы, программные и аппаратные средства машинного зрения и др. Компоненты интеллектуальной производственной ячейки приведены в таблице 4.

Таблица 4 – Компоненты интеллектуальной производственной ячейки

|

№ |

Наименование |

Назначение |

|

1 |

Роботизированные комплекты и их технологическое оснащение |

Для выполнения наиболее ответственных, повторяемых и высокотехнологичных технологических операций. Роботизированные комплексы предназначены для минимизации влияния человеческого фактора. |

|

2 |

Автоматизированные системы хранения компонентов и материалов |

Для планирования пополнения, организации хранения, комплектования и выдачи компонентов и материалов в производство. |

|

3 |

Автоматизированные системы хранения инструмента и оснастки |

Для планирования пополнения, организации хранения, комплектования и выдачи инструмента и оснастки. |

|

4 |

Системы учета идентификации и прослеживаемости |

Для регистрации, учета, идентификации и прослеживаемости поступающих ДСЕ. |

|

5 |

Автоматизированные транспортные системы |

Для транспортировки компонентов и материалов между производственными ячейками и оптимизации логистических затрат. |

|

6 |

Системы машинного зрения |

Для контроля качества сборочных операций и обеспечения точности позиционирования роботов манипуляторов |

|

7 |

Система автоматизированного контактного и бесконтактного контроля геометрических параметров ДСЕ |

Для обеспечения точности и скорости при контроле качества ДСЕ |

|

8 |

Цифровые графические инструкции с применением технологии дополненной реальности |

Для помощи специалистом при выполнении технологических и вспомогательных операций |

|

9 |

Автоматизированная система управления технологическими процессами SCADA |

Для управления параметрами технологических процессов |

|

10 |

Система мониторинга и предиктивной диагностики производственных процессов и технологического оборудования |

Для снижения издержек при ремонте и обслуживания технологического оборудования |

Интеграция роботизированных комплексов с автоматизированными системами управления (SCADA системы) «нижного» уровня проводится на основе программных продуктов, таких как MasterSCADA или SimpleScada и др.

Интеграция автоматизированных систем управления (SCADA системы) «нижного» уровня с автоматизированными информационными системами (ERP/ MES) «верхнего» уровня проводится на основе программных продуктов 1С, SAP и др.

Таким образом, в статье описаны особенности создания серийного роботизированного производства, приводятся основные этапы создания, а также инструментарий, позволяющих повысить результативность и эффективность проекта по созданию производств.