Подогрев рапсового масла как способ повышения эффективности использования его в качестве топлива

Автор: Курочкин А.А., Жосан А.А., Рыжов Ю.Н., Головин С.И.

Журнал: Вестник аграрной науки @vestnikogau

Рубрика: Агротехника и охрана труда

Статья в выпуске: 1 (40), 2013 года.

Бесплатный доступ

В статье кратко освещены сдерживающие факторы и последствия применения рапсового масла в качестве топлива в двигателях внутреннего сгорания, мероприятия по преодолению сдерживающих факторов, влияние температуры на вязкость и поверхностное натяжение рапсового масла. Описано устройство и работа подогревателя.

Топливо, рапсовое масло, кинематическая вязкость, поверхностное натяжение, устройство для подогрева

Короткий адрес: https://sciup.org/147124043

IDR: 147124043 | УДК: 665.334.9:621.78.013:665.753

Текст научной статьи Подогрев рапсового масла как способ повышения эффективности использования его в качестве топлива

Основными причинами применения рапсового масла в качестве топлива является его экологичность , энергоавтономность сельскохозяйственных предприятий , а , следовательно , экономическая целесообразность .

Первоначальные исследования в сфере применения рапсового масла ( РМ ) в качестве топлива для серийных дизельных двигателей как в чистом виде , так и в смеси с дизельным топливом ( ДТ ) показали ряд негативных последствий в работе двигателя ( потеря мощности , невозможность запуска двигателя в холодное время года , сбои в работе выпускных клапанов двигателя , снижение срока службы топливной аппаратуры , нарушение условий организации процесса сжигания топлива в камере сгорания , полимеризация моторного масла и т . д .)

Основными сдерживающими факторами применения рапсового масла в качестве топлива по сравнению с традиционным дизельным топливом является меньшая теплота сгорания ( до 13%), более высокая вязкость , повышенная склонность к нагарообразованию , возможность загрязнения моторного масла продуктами полимеризации триглицеридов .

В данной статье речь пойдет о мероприятиях по преодолению таких сдерживающих свойств применения РМ , как вязкость и поверхностное натяжение . Повышенные значения данных показателей у РМ , в сравнении с дизельным топливом , приводит к возрастанию дальнобойности топливной струи , попаданию на стенки камеры сгорания большего количества топлива и уменьшению доли объемного смесеобразования . Отсюда следует неполное сгорание , а , следовательно , повышенная коксуемость , нагары и лакоотложения , потеря мощности дизельного двигателя .

К настоящему времени , для преодоления вышеуказанных сдерживающих факторов , разработан ряд следующих мероприятий : применение РМ в смеси с ДТ в разных соотношениях , обработка его ультразвуком , переналадка топливной аппаратуры , применение в двигателях с разделенными и полуразделенными ( типа ЦНИДИ ) камерами сгорания , а также подогрев рапсового масла . На последнем остановимся подробнее , так как этот способ снижения вязкости и поверхностного натяжения РМ является одним из самых простых , а , следовательно , самым распространенным , надежным , позволяющим применять чистое РМ холодного отжима , привносит минимум изменений в систему питания и двигателя в целом .

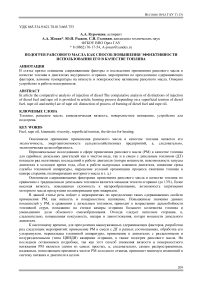

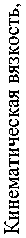

Из зависимостей вязкости ( рис . 1) и поверхностного натяжения ( рис . 2) видно , что по этим показателям РМ приближается к ДТ лишь при высоких температурах его нагрева . Для вязкости эта температура составляет порядка 70….1100 С , для поверхностного натяжения – 70…900 С . Поддержание указанной температуры РМ на всем протяжении топливной системы нецелесообразно . Для участка низкого давления температура РМ , в зависимости от температуры окружающей среды и сопротивления прокачиваемости , составляет порядка 20…400 С . И лишь на участке высокого давления ( непосредственно перед впрыскиванием ) необходима температура 70…900 С .

Рисунок 1 – График зависимости кинематической вязкости топлив от температуры .

Для поддержания указанных диапазонов температур в топливной системе применяют подогреватели различных конструкций .

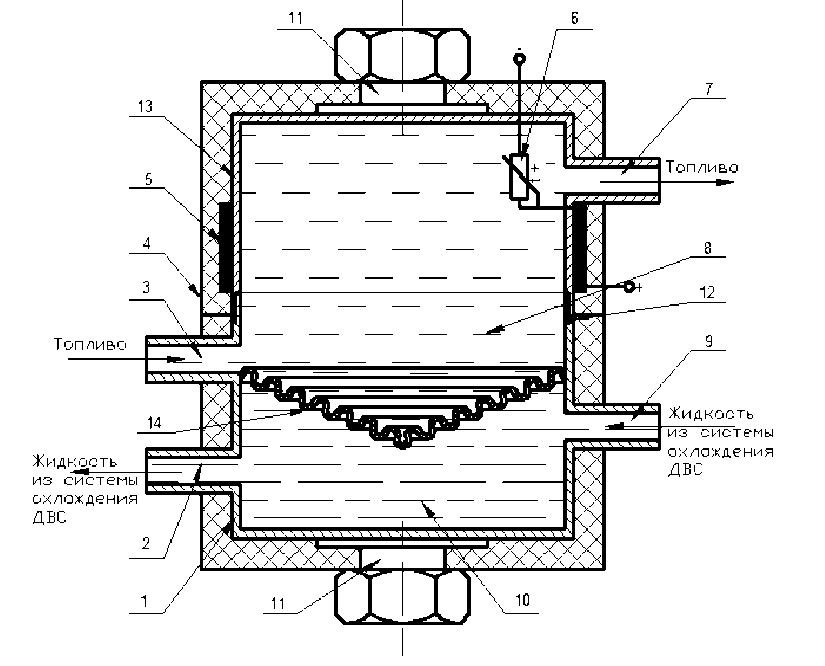

Схема предлагаемого устройства для подогрева топлива представлена на рисунке 3.

Рисунок 3 – Схема устройства подогревателя топлива

Подогреватель состоит из корпуса , который выполнен в виде двух емкостей 1 и 13, стыкующихся посредством резьбового соединения , между которыми установлено уплотнительное кольцо 12. Сборка осуществляется при помощи неподвижно закрепленных на емкостях 1 и 13 головок болтов 11. Волнистая перегородка 14, выполненная в виде конуса , делит внутреннее пространство корпуса подогревателя на две камеры : топливную камеру 8 и обогревательную камеру 10. Емкость 1 подогревателя содержит подводящий патрубок топлива 3, подводящий патрубок 9 жидкости из системы охлаждения двигателя и отводящий патрубок 2 жидкости из системы охлаждения двигателя . Емкость 13 корпуса подогревателя имеет отводящий патрубок топлива 7. Емкость 13 подогревателя содержит электронагреватель 5, расположенный вокруг нее , который последовательно соединен через позистор 6, расположенный у выходного патрубка 7, с источником постоянного тока , в роли которого может выступать аккумуляторная батарея предназначенная для запуска двигателя . Для повышения эффективности работы подогревателя последний снабжен теплоизолирующим материалом 4.

Устройство для подогрева РМ работает следующим образом .

Перед пуском двигателя механизатор включает в работу электронагреватель 5. При достаточной температуре РМ, находящегося в топливной камере 8 загорается контрольная лампа, параллельно подсоединенная к входу электронагревателя и позистора (на рисунке не показана). Производится пуск двигателя. РМ из бака, поступая через подводящий патрубок 3 в топливную камеру 8, изначально подогревается только электронагревательным элементом и последовательно соединенным позистором. При достижении оптимальной температуры жидкости в системе охлаждения двигателя начинается ее циркуляция через емкость 1 подогревателя. Таким образом, топливо, поступающее в топливную камеру 8 через подводящий патрубок 3, попадает на волнистую перегородку 14, выполненную в виде конуса, которая в свою очередь подогревается встречным потоком жидкости, поступающей из системы охлаждения двигателя через подводящий патрубок 9. Далее РМ подогревается электроподогревателем 5 и, проходя через отводящий патрубок 7, направляется к топливному насосу. Ж идкость из системы охлаждения двигателя внутреннего сгорания постоянно подогревает топливо, проходя через подводящий патрубок 9, обогревательную камеру10 и отводящий патрубок 2. Позистор 6 в данной конструкции выполняет две функции: функцию подогревателя и функцию терморегулятора, поскольку соединен последовательно с электронагревателем 5. При достижении заданной температуры РМ на выходе из топливной камеры 8 сопротивление позистора резко возрастает, ограничивая силу тока, протекающего через электронагреватель 5. При снижении температуры РМ омываемого позистор , его сопротивление снижается.

Во время эксплуатации подогревателя возникает необходимость эффективной очистки волнистой перегородки 14, выполненной в виде конуса , от механических примесей , встречающихся в топливе . Данная задача решается благодаря разъемной конструкции подогревателя .

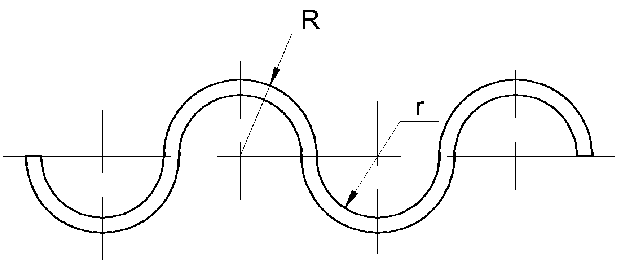

Благодаря волнистому исполнению поверхности теплообмена ( рис . 4) улучшаются условия конвективного теплообмена , увеличивается поверхность теплообмена ( при прочих равных условиях ), возрастает значение теплового потока , в сравнении с аналогом .

Рисунок 4 – Схема профиля поверхности теплообмена .

Согласно закону Ньютона - Рихмана тепловой поток в процессе теплоотдачи для нашего случая в общем виде можно определить из формулы :

Q= α F(t c -t ж ); (1)

где Q – тепловой поток , Вт ;

α – коэффициент теплоотдачи , Вт /( м 2· К )

F – площадь поверхности теплообмена , м 2;

t с и t ж – температура поверхности теплообмена и жидкости , К .

Для определения площади поверхности теплообмена можно воспользоваться формулой боковой площади поверхности круглого конуса :

S= πRоснl;(2)

где R осн – радиус у основания конуса , м ;

l – боковая образующая , м .

Образующую поверхности для нашего случая можно представить как :

l1= π(R+r)n;(3)

где R и r – большой и малый радиусы образующие криволинейную поверхность , м ;

n – количество радиусов образующих криволинейную поверхность , шт .

Отсюда можем определить площадь поверхности теплообмена для нашего случая :

F=π2nRосн.(R+r)(4)

По предлагаемым формулам можно рассчитать конструктивные особенности подогревателя и определить температурный режим .

Использование предлагаемого устройства для подогрева топлива обеспечивает необходимый температурный режим , позволяет улучшить процесс теплопередачи путем более равномерного прогрева топлива и проводить очистку волнистой перегородки от механических примесей благодаря разъемной конструкции корпуса . Таким образом , в целом обеспечивается более высокая эффективность работы двигателя при использовании в качестве топлива РМ .

Список литературы Подогрев рапсового масла как способ повышения эффективности использования его в качестве топлива

- Жосан А. А., Рыжов Ю. Н., Курочкин А. А. Сравнение физико-химических свойств дизельного топлива и рапсового масла.//Вестник Орел ГАУ. 2011. № 4 (31). С. 72-74

- Рыжов Ю. Н., Жосан А. А., Курочкин А. А. Особенности впрыскивания и горения рапсового масла и дизельного топлива в современных двигателях.//Тракторы и сельхозмашины. 2012. № 6. С. 19-20

- Девянин С. Н., Марков В. А., Семенов В. Г. Растительные масла и топлива на их основе для дизельных двигателей: монография. М.: МГАУ им. В.П. Горячкина, 2007. 400 с

- www.ufop.de