Поиск конструктивных решений дробилок зерна для повышения эффективности дробления

Автор: Клевцова Т.А., Пупынин А.А.

Журнал: Вестник аграрной науки Дона @don-agrarian-science

Рубрика: Технологии, машины и оборудование для агропромышленного комплекса

Статья в выпуске: 1 (65), 2024 года.

Бесплатный доступ

В статье приведен анализ конструктивных решений процесса дробления зерна по следующим направлениям совершенствования конструкции дробилки: организация рабочего процесса дробления; одно- и многоступенчатые схемы измельчения; способы рециркуляции измельченного материала; конструктивное исполнение ротора дробилки; конструкции молотков, решет и дек. Были проанализированы конструкции известных дробилок зерна и результаты последних достижений по их совершенствованию. В работе отмечено, что для повышения эффективности дробления зерна и получения максимальной однородности измельченного материала необходимо: осуществлять в дробильной камере до измельчения предварительную сепарацию зерна на фракции по физико-механическим свойствам; для предварительной сепарации применять специальную форму разделяющих поверхностей решета, например, поверхности брахистохронного свойства; осуществлять измельчение зерна прямым ударом с помощью сверхтонкого молотка в виде тонкого металлического стержня или металлической струны из высокопрочного материала; осуществлять рабочий процесс многоступенчатого измельчения зерна в одном рабочем пространстве камеры дробления; осуществлять удаление мелких частиц из камеры дробления по мере их образования за счет использования периферийных и торцевых сепарирующих решет и дек. Разработанная конструкция дробилки прямого удара с предварительной сепарацией зерна и продуктов измельчения, в которой осуществляется многоступенчатое измельчение зерна в одном рабочем пространстве камеры дробления с отводом продуктов измельчения заданной крупности за счет применения нового эффективного способа сепарации зерна и подачи его на измельчение, позволяет для получения модуля помола зерна М = 1,4-2,0 мм снизить удельную энергоемкость почти вдвое с 8,50-7,02 кВт ч/т в пальцевой дробилке ДМБ-П до 4,55-3,80 кВт ч/т в экспериментальной дробилке.

Схемы измельчения зерна, дробилка, зерно, энергозатраты, сепарация, многоступенчатое измельчение, эффективность

Короткий адрес: https://sciup.org/140305975

IDR: 140305975 | УДК: 631.361.43: | DOI: 10.55618/20756704_2024_17_1_22-29

Текст научной статьи Поиск конструктивных решений дробилок зерна для повышения эффективности дробления

Введение. При производстве продукции животноводства на сегодняшний день приготовление кормов остается одной из самых затратных операций. Важнейшей операцией при приготовлении кормов является измельчение фуражного зерна. Применяемое оборудование для измельчения фуражного зерна остается пока энергоемким. Так, при использовании даже самых лучших дробилок тратится от 8,5 до 15,0 кВт электроэнергии на 1 тонну измельченного зерна [1].

В настоящее время на зерноперерабатывающих предприятиях (элеваторы, комбикормовые заводы, крупозаводы, мельницы и др.) для измельчения (дробления) зерна широко используют дробилки различных конструкций, имеющие существенные недостатки. Одним из недостатков является переизмельчение исходного материала. Так, в молотковых дробилках содержание пылевидной фракции может достигать до 20%. Связано это с тем, что в процессе измельчения воздушно-продуктовый слой в камере измельчения дробилки совершает длительную циркуляцию, в процессе которой крупные частицы отбрасываются на периферию и перекрывают выход мелким частицам из зоны дробления. Тем самым происходит переиз-мельчение продукта и повышение удельной энергоемкости процесса измельчения [1–4].

На устранение известных недостатков измельчителей (дробилок) зерна направлены работы по совершенствованию конструкций рабочих органов, сепарирующих решет, их расположения в рабочей камере, конструкций дек и организации самого рабочего процесса измельчения и отвода готового продукта [2, 3, 5, 6].

Поэтому в настоящее время при общей тенденции энергосбережения исследователи работают над созданием новых высокоэффективных измельчителей (дробилок) зерна, которые превосходили бы своих предшественников по качественным и экономическим показателям с более совершенными технологическими процессами [4, 6, 7, 8].

Анализ последних исследований и публикаций. На измельчение используется около 40% от всей используемой энергии в комбикормовой промышленности. Поэтому вопросом снижения энергоемкости процесса, совершенствования конструкции измельчителей (дробилок) и технологического процесса измельчения зерна занимаются многие исследователи и практики. Результатом этих исследований являются, в основном, обоснования технологических режимов и конструктивных параметров дробилок с горизонтальной осью вращения ротора [2, 3, 8].

Но в последнее время получают распространение, особенно в комбикормовой промышленности, дробилки с вертикальной осью вращения ротора, к которым некорректно применять результаты исследований дробилок с горизонтальной осью вращения ротора и которые требуют дополнительных исследований [2, 4, 9, 10].

Материалы и методы исследования. В работе использовались такие общенаучные методы исследования, как методы системного анализа, научных обобщений и методы аргументации.

Результаты исследования и их обсуждение. В работе приведен анализ конструктивных решений процесса дробления зерна по следующим направлениям совершенствования конструкции дробилки:

– организация рабочего процесса дробления [4];

– одно- и многоступенчатые схемы измельчения [2, 4, 9, 11, 12, 16];

– способы рециркуляции измельченного материала [2, 6, 8];

– конструктивное исполнение ротора дробилки [2, 4, 9, 10];

– конструкции молотков, решет и дек [5, 6, 13, 14, 15, 17].

Основной недостаток схем дробления зерна открытого или закрытого типов, с одностадийной или многостадийной рециркуляцией измельченного материала – увеличенные энергозатраты за счет большого объема циркулирующей массы измельчаемого материала [4].

Эффект уменьшения энергозатрат на процесс измельчения в многоступенчатой схеме по сравнению с одноступенчатой обусловливается прежде всего тем, что в многоступенчатой схеме происходит процесс постепенного уменьшения размеров частиц и, следовательно, уменьшается переизмельчение материала и циркулирующая нагрузка [2, 9, 13, 16].

Поэтому перспективной схемой технологического процесса измельчения зерна можно считать многоступенчатую схему измельчения с рециркуляцией недоизмельченного материала и отводом готового продукта с каждой ступени измельчения [13, 16].

Конструкции молотков, решет и дек также оказывают существенное влияние на энергоемкость и качество дробления зерна.

Выявлено [10, 13, 17], что наиболее эффективными являются тонкие молотки. Авторы, предполагая величину импульса от удара тонкого и толстого молотка одинаковой, считают, что интенсивность разрушения материала тонкими молотками более вероятна. Исследованиями доказано преимущество тонких молотков меньшим сопротивлением воздушному потоку. С уменьшением толщины молотков понижается также и удельный расход энергии. Недостатком тонких молотков является их быстрый износ. Однако с развитием современных технологий конструкционных материалов этот недостаток вполне может быть устранен. Поэтому в качестве рабочего органа в дробилке можно применить сверхтонкий молоток в виде тонкого металлического стержня или металлической струны из высокопрочного материала [13, 17].

О роли решета в рабочем процессе молотковых дробилок авторы научных работ высказывают разные мнения. С.В. Мельников (1969 г.) отмечает, что площадь живого сечения решета обуславливает его пропускную способность [13, 14].

Установка в дробильной камере еще и бокового решета увеличивает производительность и понижает энергоемкость [14]. При этом модуль помола увеличивается, а количество мучной фракции уменьшается [13].

Снизить энергоемкость дробления зерна в дробилке можно путем увеличения интенсивности сепарации решетной поверхности за счет применения специальной формы, разделяющей поверхности решета, например, поверхности брахистохронного свойства [5, 6, 13, 15, 18].

Итак, анализируя вышеописанное, мы имеем, что для повышения эффективности дробления зерна и получения максимальной однородности измельченного материала необходимо [13]:

-

1) осуществлять в дробильной камере до измельчения предварительную сепарацию зерна на фракции по физико-механическим свойствам;

-

2) для предварительной сепарации применять специальную форму разделяющих поверхностей решета, например, поверхности брахистохронного свойства;

-

3) осуществлять измельчение зерна прямым ударом с помощью сверхтонкого молотка в виде тонкого металлического стержня или металлической струны из высокопрочного материала;

-

4) осуществлять рабочий процесс многоступенчатого измельчения зерна в одном рабочем пространстве камеры дробления;

-

5) осуществлять удаление мелких частиц из камеры дробления по мере их образования за счет использования периферийных и торцевых сепарирующих решет и дек.

С учётом полученных результатов исследований [13] нами разработана конструкция дробилки прямого удара с предварительной сепарацией зерна и продуктов измельчения, в которой осуществляется многоступенчатое измельчение зерна в одном рабочем пространстве камеры дробления с отводом продуктов измельчения заданной крупности за счет применения нового эффективного способа сепарации зерна и подачи его на измельчение (по патенту на полезную модель UA № 66485–2012, бюл. № 1).

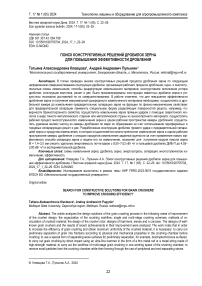

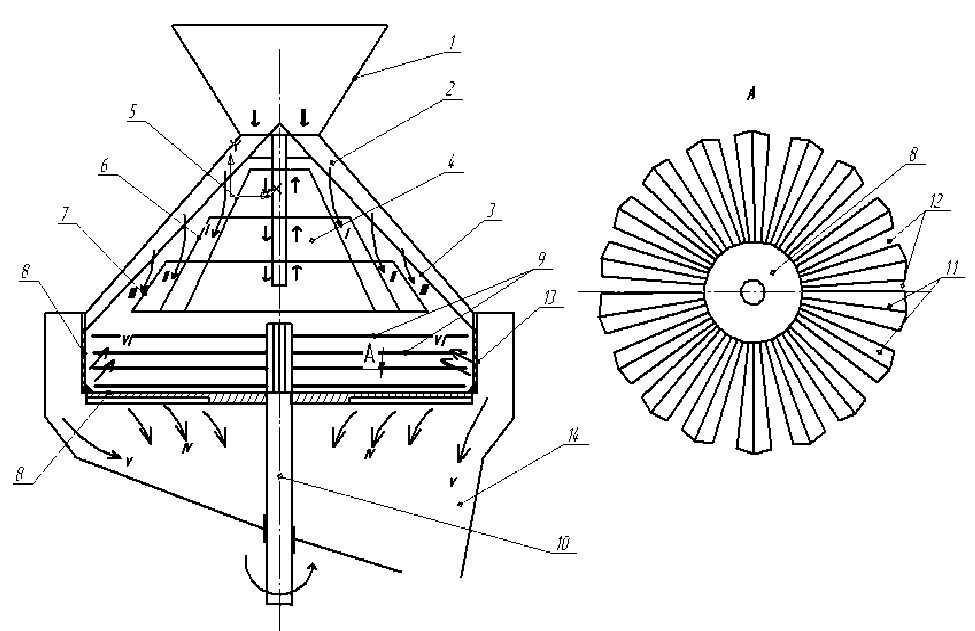

На рисунке 1 показана схема принципа работы разработанной дробилки прямого удара с усовершенствованной системой сепарирования зерна и продуктов измельчения (по патентам на изобретение UA № 93312–2011, бюл. № 2 и UA № 95435–2011, бюл. № 14).

Дробилка работает следующим образом. Предварительно очищенное зерно без сортировки на фракции по размеру поступает через бункер – дозатор 1 к питательному бункеру 2, где, проходя по внутреннему конусу 3, распределяется на фракции согласно отверстиям, созданным на внутреннем конусе 3, например, на три фракции, как показано на рисунке 2 стрелками I, II, III. Каждая фракция зерна отдельно равномерно распределяется распределителем фракций 4. Крупная фракция поступает на поверхность распределительного конуса 5, средняя – на конус 6, мелкая – на конус 7. Такая по- дача обеспечивает равномерное поступление зерна каждой фракции отдельно на свою часть диска 8, где и реализуется однократный прямой удар в плоскости, перпендикулярной плоскости падения зерна стержнями (пальцами) 9, расположенными радиально на валу 10, равномерно по всей окружности. Для регулирования объемного количества каждой фракции зерна, в зависимости от начального фракционного состава, сплошные распределительные конусы 5, 6, 7 выполнены с возможностью вертикальной регулировки по высоте каждого конуса в отдельности.

Рисунок 1 – Схема принципа работы разработанной дробилки прямого удара с усовершенствованной системой сепарирования зерна и продуктов измельчения (обозначения по тексту)

Figure 1 – Diagram of the principle of operation of the developed direct impact crusher with an improved system for separating grain and crushing products (indication in the text)

Измельченная зерновая смесь попадает на диск 8 и движется вдоль конусных скатных уголков 11, приобретая при этом необходимую скорость под действием центробежных сил. При движении частиц смеси вдоль конусных скатных уголков 11 они сепарируются соответственно своему размеру через каналы 12 клиновидной формы и выводятся из зоны дробления, как показано на чертеже стрелками IV.

Такое исполнение сепарирующих каналов 12 клиновидной формы, которые расширяются от центра диска 8 к периферии и образованы конусными скатными уголками 11, исключает их забивание частицами, размер которых равен размеру отверстий или немного превышает его. Частицы, размер которых превышает максимальный размер сепарирующих каналов 12 диска, и частицы, которые не выделились через каналы диска, под действием центробежных сил отбрасываются на рифленую деку, измельчаются и отводятся из камеры сквозь сито 13, как показано на чертеже стрелками V. Частицы, размер которых превышает размер отверстий сита 13, отражаются от деки (как показано на чертеже стрелками VI), попадают в зону действия стержней 9, дробятся ими дополнительно и сепарируются соответственно своему размеру сквозь каналы 12 или отверстия сита 13 и выводятся из зоны дробления, как показано на чертеже стрелками IV или V. Далее продукты измельчения попадают в выходной патрубок 14 и выводятся из дробилки.

Данная конструкция дробилки позволяет гию столкновения зерновок разных размеров со стержнями (пальцами), повысить равномерность фракционного состава измельченных частиц, равномерность измельчения за счет постоянной сепарации и отвода частиц из зоны измельчения, увеличить производительность и снизить энергоемкость процесса [11].

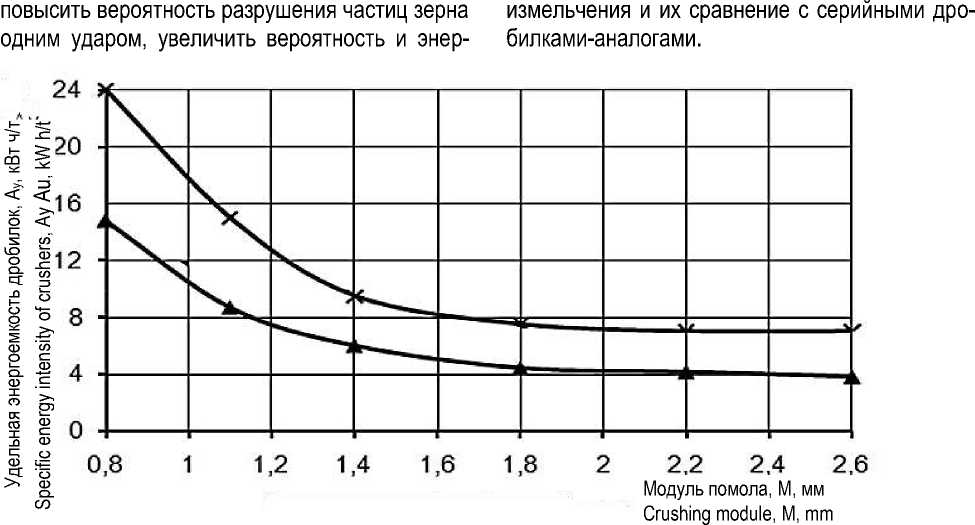

Нами проведены предварительные экспериментальные испытания разработанной дробилки прямого удара с усовершенствованной системой сепарирования зерна и продуктов

Рисунок 2 – Зависимость удельной энергоемкости дробилок (А у , кВт ч/т) от модуля помола (М, мм): – экспериментальная дробилка; – пальцевая дробилка ДМБ-П

Figure 2 – Dependence of the specific energy intensity of crushers (Au, kWh/t) on the crushing module (M, mm): – experimental crusher; – finger crusher DMB-P

Использование рабочего органа измельчения в виде тонких металлических пальцев (стержней) с системой предварительной сепарации зерна и сепарации продуктов измельчения позволяет для получения модуля помола зерна М = 1,4–2,0 мм снизить удельную энергоемкость почти вдвое: с 8,50–7,02 кВт ч/т в пальцевой дробилке ДМБ-П до 4,55–3,80 кВт ч/т в экспериментальной дробилке (рисунок 2) [10, 18].

Выводы. Для повышения эффективности дробления зерна и получения максимальной однородности измельченного материала необходимо:

– осуществлять в дробильной камере до измельчения предварительную сепарацию зер- на на фракции по физико-механическим свойствам;

– для предварительной сепарации применять специальную форму разделяющих поверхностей решета, например, поверхности брахистохронного свойства;

– осуществлять измельчение зерна прямым ударом с помощью сверхтонкого молотка в виде тонкого металлического стержня или металлической струны из высокопрочного материала;

– осуществлять рабочий процесс многоступенчатого измельчения зерна в одном рабочем пространстве камеры дробления;

– осуществлять удаление мелких частиц из камеры дробления по мере их образования за счет использования периферийных и торцевых сепарирующих решет и дек.

Разработанная конструкция дробилки прямого удара с предварительной сепарацией зерна и продуктов измельчения, в которой осуществляется многоступенчатое измельчение зерна в одном рабочем пространстве камеры дробления с отводом продуктов измельчения заданной крупности за счет применения нового эффективного способа сепарации зерна и подачи его на измельчение, позволяет для получения модуля помола зерна М = 1,4–2,0 мм снизить удельную энергоемкость почти вдвое: с 8,50–7,02 кВт ч/т в пальцевой дробилке ДМБ-П до 4,55–3,80 кВт ч/т в экспериментальной дробилке.

Список литературы Поиск конструктивных решений дробилок зерна для повышения эффективности дробления

- Пахомов В.И., Тищенко М.А., Брагинец С.В. Обоснование инновационной технологии и комплекса машин для производства и раздачи многокомпонентных обогащенных и обеззараженных зерновых хлопьев повышенной питательности для животных // Разработка инновационных технологий и технических средств для АПК: материалы VIII Международной научно-практической конференции: в 2 ч. Ч. 2. Зерноград, 28-29 марта 2013 г. Зерноград: СКНИИМЭСХ, 2013. С. 38-49. Е01\1: ТРС^

- Краснов И.Н., Филин В.М., Глобин А.Н., Ладыгин Е.А. Производство комбикормов в условиях личных подсобных и фермерских хозяйств: монография. Зерно-град: ФГБОУ ВПО АЧГАА, 2014. 228 с. EDN:YSMVTP

- Искендеров Р.Р., Лебедев А.Т. Молотковые дробилки: достоинства и недостатки // Вестник АПК Ставрополья. 2015. № 1(17). С. 27-30. Е01\1: ТХСЕВВ

- Грек И.Л., Николаев В.А. Энергосбережение -главная задача совершенствования молотковых дробилок // Вестник АПК Верхневолжья. 2012. № 2. С. 53-57. Е01\1: РйЮРХ

- Черепков А.В., Коношин И.В. Использование в молотковых дробилках решет с регулируемым живым сечением // Техника и оборудование для села. 2014. № 2. С. 7-8. Е01\1: RWUVDB

- Коношин И.В., Черепков А.В. Перспективный способ регулирования степени измельчения сыпучих продуктов в молотковых дробилках // Агротехника и энергообеспечение. 2014. Т. 1. № 1. С. 178-181. EDN: TDWQYF

- Киприянов Ф.А., Савиных П.А., Копейкин А.Д., Сухляев В.А. Классификация устройств для измельчения фуражного зерна и направления совершенствования конструкций [Электрон. ресурс] // АгроЭкоИнфо: электронный научно-производственный журнал. 2022. № 5. Режим доступа: http://agroecoinfo.rU/STATYI/2022/5/st_505.pdf. DOI: https://doi.org/10.51419/202125505. (дата обращения 21.07.2023)

- Алешкин А.В., Булатов С.Ю., Нечаев В.Н., Савиных П.А., Сергеев А.Г. Влияние воздушного потока на рабочий процесс дробилок зерна закрытого типа с пневматической загрузкой: монография. Новгород: Юникопи, 2021. 294 с. EDN: FNEWHP

- Баранов Н.Ф., Поярков М.С. Повышение качества измельчения зерна молотковой дробилкой путем организации процесса в две стадии // Улучшение эксплуатационных показателей сельскохозяйственной энергетики: материалы V Международной научно-практической конференции "Наука - Технология - Ресурсосбережение", посвященной 60-летию инженерного факультета: сборник научных трудов. 06 февраля 2012 года. Том Выпуск 13. -Киров: Вятская государственная сельскохозяйственная академия, 2012. С. 13-16. EDN: XXWAQF

- Гвоздев А.В., Клевцова Т.А., Старовойт Н.А., Зайцев Р.Р. Энергоемкость измельчения зерна с предварительной его сепарацией // Энергосбережение - важнейшее условие инновационного развития АПК: материалы Международной научно-технической конференции, посвященной 65-летию агроэнергетического факультета и 100-летию И.Ф. Кудрявцева. Минск, 2023. С. 169-172. https://rep.bsatu.by/handle/doc/18423 (дата обращения 04.11.2023)

- Воробьев Н.А., Дрозд С.А., Пунько А.И. Экспериментальные исследования процесса двухстадийного измельчения зерна и оценка его энергоэффективности // Технологии и технические средства механизированного производства продукции растениеводства и животноводства. 2017. № 92. С. 67-75. EDN: ZMEATT

- Savinykh P., Aleshkin A., Nechaev V., Ivanovs S. Simulation of particle movement in crushing chamber of rotary grain crusher // Engineering for Rural Development. Proceedings. 2017. P. 309-316. DOI: 10.22616/ERDev2017.16.N061. EDN: XNMVDV

- Клевцова Т. А., Зайцев Р.Р. Усовершенствование процесса измельчения зерна // Современные проблемы и пути развития перерабатывающей отрасли и сферы услуг: материалы I Всероссийской научно-практической конференции. Мелитополь, 2022. С. 53-56. EDN: IEQCSJ

- Шахов В.А., Ушаков Ю.А., Петров А.А., Абдю-каева А.Ф., Наумов Д.В. Анализ функциональной специфики дробильных устройств с боковым расположением выгрузных зон // Известия Оренбургского государственного аграрного университета. 2018. № 4 (72). С. 181-184. EDN:XYKURV

- Петров А.А., Шахов В.А., Наумов Д.В., Кон-драшов А.Н., Комарова Н.К. Повышение производительности дробилки зерна за счёт улучшения сепарации // Известия Оренбургского государственного аграрного университета. 2021. № 3 (89). С. 159-162. DOI: 10.37670/2073-0853-2021-89-3-159-162. EDN:BAFJOJ

- Малюков К.А. Обоснование многоступенчатой схемы измельчения зернового материала в молотковых дробилках // Технико-технологическое обеспечение инноваций в агропромышленном комплексе: материалы I Международной научно-практической конференции молодых ученых. Мелитополь, 2023. С. 236-237. EDN:AVDBHT

- Коковинец А.А. Обоснование использования тонких молотков в конструкциях молотковых дробилок с вертикальной осью вращения ротора // Технико-технологическое обеспечение инноваций в агропромышленном комплексе: материалы I Международной научно-практической конференции молодых ученых. Мелитополь, 2023. С. 228-229. EDN: ULQHKW

- Клевцова Т.А., Ялпачик Ф.Е Определение эффективности предварительной сепарации зерна при измельчении прямым ударом // Прац Таврмського державного агротехнолопчного уыверситету. 2013. Т. 13. № 7. С. 63-70. EDN: SIIHIF