Покровно-рафинирующие флюсы для выплавки медематричных композиционных сплавов

Автор: Бабкин В.Г., Трунова А.И.

Журнал: Журнал Сибирского федерального университета. Серия: Техника и технологии @technologies-sfu

Статья в выпуске: 6 т.9, 2016 года.

Бесплатный доступ

Исследованы требования, предъявляемые к покровно-рафинирующим флюсам, применяющимся при выплавке медематричных композиционных сплавов (КС). Предложен наиболее эффективный состав флюса, защищающего расплав не только от окисления кислородом, но и от проникновения водорода, что позволяет значительно повысить механические свойства готового изделия.

Медематричные композиционные сплавы, покровно-рафинирующий флюс, синтез упрочняющих фаз

Короткий адрес: https://sciup.org/146115117

IDR: 146115117 | УДК: 621.315.5 | DOI: 10.17516/1999-494X-2016-9-6-836-844

Текст научной статьи Покровно-рафинирующие флюсы для выплавки медематричных композиционных сплавов

Композиционные сплавы на основе меди, упрочненные частицами карбидов, боридов и других тугоплавких соединений, применяются в электротехнике в качестве контактного материала для высоковольтных выключателей, электродов сварочных машин, силовых кабелей и других изделий электротехнического назначения.

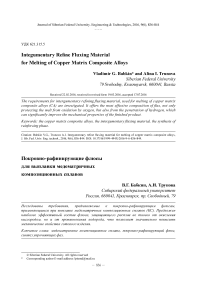

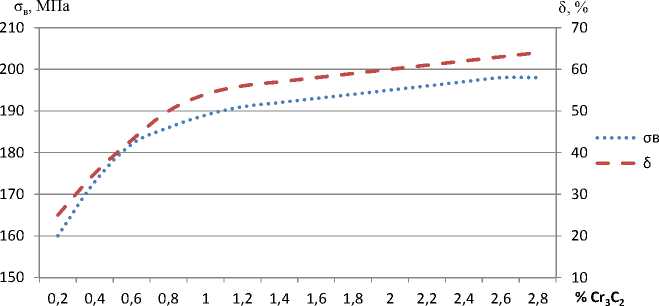

Наиболее эффективным способом получения литых композиционных материалов является метод синтеза упрочняющей фазы в матричном расплаве [1, 2]. Однако плавка меди и медных сплавов в открытых плавильных печах приводит к насыщению сплава кислородом, что существенно снижает механические характеристики литых изделий (на рис. 1 показано снижение пластичности литой меди при насыщении ее кислородом) и скорость формирования упрочняющих ультрадисперсных фаз в реакциях in-situ. В частности, растворение хрома при синтезе в расплаве меди упрочняющих фаз происходит замедленно, что обусловлено ограниченной растворимостью хрома в меди. При этом хром активно окисляется с образованием плотной оксидной пленки. В результате угар хрома может составлять ~ 60 % [3].

В предыдущих работах методом термического анализа нами было исследовано насыщение расплава меди кислородом в кислородсодержащей газовой фазе и возможность его раскисления наноразмерным алмазографитом, входящим в состав реакционной смеси, применяемой для синтеза карбида хрома при получении медематричных композитов [4]. Показана высокая рафинирующая способность алмазографита, позволяющая существенно повысить пластичность меди и медематричных композитов. Вместе с тем снижение содержания кислорода в меди приводит к повышению растворимости водорода в обычных условиях плавки, что способствует образованию пористости в литых изделиях при кристаллизации. Поэтому одним из основных условий получения качественных композиционных сплавов является ведение процесса плавки под защитным слоем покровного флюса. Для защиты меди и сплавов от окисления чаще всего в качестве материалов покровного слоя применяют древесный уголь в виде кусков до 30-80 мм, восстанавливают Cu2O по реакциям (1), (2) [5]:

Рис. 1. Влияние насыщения литой меди кислородом на предел прочности (σв) и относительное удлинение (δ)

2Cu2O + С ^ 4Cu + C02, △Gfioo = -221,4 кДж/моль, (1)

Cu^O \ CO > 2Cu + CO2, ДС^юо = -99,4 кДж/моль. (2)

Применение для раскисления меди наноразмерного алмазографита позволяет увеличить площадь поверхности соприкосновения раскислителя с расплавом и ускорить процесс восстановления.

Углеродотермическое восстановление более прочных оксидов SiO2, PbO, CaO, Al2O3 и др., имеющихся в технической меди и медном ломе, не происходит, о чем свидетельствует термодинамический анализ реакций (3-4):

СаО + 3С = СаС2 + СО, AG0 = 433836 - 192,2Т, Дж,(3)

Si2О + 3С = SiC + 2СО, AG0 = 526573 - 344,2Т, Дж,(4)

/3А12О3 + 3С = 1/3А14С3 + 2СО, AG0 = 804703 - 321,5Т, Дж.(5)

Для этих реакций температуры, при которых AG0=0, соответственно составляют 2257, 1530, 2503 К.

Целью настоящей работы является исследование и разработка состава флюса, обеспечивающего не только раскисление меди, но и рафинирование металла от содержащихся в нем примесей, что особенно актуально при утилизации бракованных слитков и переплава вторичного сырья. Температура плавления флюса не должна превышать 900 °С, и при температуре приготовления композиционных сплавов 1200-1300 °С флюс должен иметь достаточную жидкотекучесть и хорошую кроющую способность. Физико-химические свойства флюса должны обеспечивать его агрессивность, т.е. растворять оксиды примесей металлов, а также растворять оксид хрома и улучшать его усвоение. Во флюсе не должны находиться легколетучие хлориды и фториды, что особенно важно с экологической точки зрения. Составляющие флюса должны быть достаточно инертны к углеродсодержащему покрову, а также к компонентам расплава.

Одновременно решалась задача защиты расплава меди от насыщения водородом и получения высококачественных медематричных композиционных сплавов. В качестве эффективного раскислителя в составе покровно-рафинирующего флюса применили наноразмерный алмазо-графит, который ускоряет процесс восстановления оксида меди благодаря высокой удельной поверхности и химической активности. Поскольку углерод не восстанавливает термодинамически прочные оксиды, имеющиеся в расплаве или образовавшиеся в результате окисления металлических примесей, для их удаления обычно применяют фториды кальция и натрия, которые при 800 °С образуют эвтектику. Для снижения токсичности этой системы рекомендуется вместо NaF применять криолит (Na3AlF6). Солевой сплав эвтектического состава (80 %CaF2 + 20 % Na3AlF6) плавится при 900 °С и образует при плавке меди жидкий покров, изолирующий металл от атмосферы. В этом случае обеспечивается достаточно надежная защита расплава меди от окисления, поскольку этот процесс будет контролироваться диффузией катионов металлов через слой флюса. Флюс содержит фторид кальция CaF2 и криолит, которые хорошо растворяют оксидные включения. Поверхностное натяжение фторида кальция составляет 250 мДж/м2, а криолита - 148 мДж/м2. Поверхностное натяжение флюса системы 80CaF2

-20Na3AlF6, определенное методом аддитивности, составило ~230 мДж/м2 [6]. Криолит в этой системе является поверхностно-активным компонентом.

Известно, что удаление оксидных неметаллических включений определяется соотношением поверхностных энергий (σ) на границах раздела фаз σ Cu-в , σ Cu-ф и σ ф-в . С термодинамической точки зрения этот п роцесс обусловлен убылью свободной энергии системы.

Убыль свободной энергии Гиббса [ -AG] в процессе удаления включений:

“ КСи-ф + К ф-в + ^ Си-в , (6)

где К . :К: . К - межфазное натяжение да границе фаз соответственно жидкий металл—жидкий флюс, жидкий флюс-оксидная фаза (включение), жидкий металл-оксидная фаза.

AG < 0 , если К си-в > К си-ф +К ф-в

К с и -в. > К с и -ф > К ф-в •

Работа разделения фаз, отнесенная К единице поверхности их раздела (W), может слу— жить основой характеристикой экстрагирования включения флюсом.

Условия экстрагирования включения флюсом:

И/а (ф-в) > ^ а (Си-ф) > W q (Си-в) . (7)

Для оценки рафинирующей способности флюса в работе исследовали физико-химические свойства солей, входящих в состав комплексного флюса, и кинетику его растекания по поверхности оксидных включений. Установлено, что криолит в составе флюса действует как поверхностно-активное вещество, снижающее межфазное натяжение на границе металл-флюс и флюс-включение и улучшает смачивание включений, а фториды кальция в этой системе являются поверхностно-неактивными, повышая межфазное натяжение на границе с флюсом и металлом. Присутствующие в шихте оксиды, нерастворимые в металле, всплывают на поверхность, смачиваются флюсом и переходят в шлак. Следует отметить, что фториды Al и Ca могут в небольших количествах растворять Al2O3, SiO2, PbO, ZnO, SnO2 и др. При этом вязкость шлака повышается и его можно практически полностью удалить с поверхности металлического расплава. Наличие графита в составе флюса обеспечивает съем шлака с минимальным захватом жидкого металла с зеркала ванны печи.

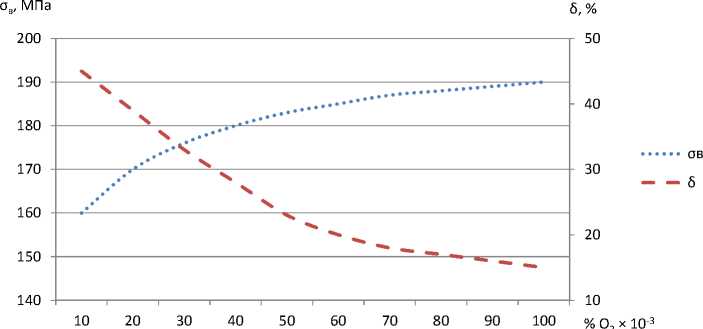

Оксидные включения удаляются в том случае, если они смачиваются флюсом лучше, чем жидким металлом. На рис. 2 видим, что скорости растекания флюса по подложкам из оксидов в первые 2∙10-2с весьма велики и составляют 17-25 см/с. В этот период времени наиболее интенсивно происходит изменение контактных углов. Скорость смачивания и растекания заметно уменьшается со временем и через 0,04-0,1 с становится незначительной. Значения контактных углов в этой области приняты для расчета работы адгезии флюса включением.

Для расчета поверхностных натяжений флюса к включению температурные зависимости поверхностного натяжения флюса системы 80CaF2 + 20 Na3AlF6 и краевых углов солевого расплава на графите и некоторых оксидах определяли из соотношения [6]:

— Графит

----AI2O3

SiO2

---MgO

Рис. 2. Изменение краевых углов смачивания при растекании флюса по графиту и некоторым оксидам

Таблица 1. Температурные зависимости поверхностного натяжения флюса и краевых углов солевого расплава на графите и некоторых оксидах

|

t, °C |

Расчетные и экспериментальные значения поверхностных свойств |

||||||

|

σ фг , мДж/м2 |

Θ, град |

W a , мДж/м2 |

|||||

|

Al 2 O 3 |

SiO 2 |

графит |

SiO 2 |

Al 2 O 3 |

графит |

||

|

1100 |

230 |

15 |

11 |

40 |

452 |

456 |

406 |

|

1200 |

217 |

12 |

9 |

33 |

429 |

431 |

399 |

|

1300 |

204 |

8 |

5 |

25 |

406 |

407 |

388 |

^ = 230 - 0,128(1-100), wa = СТфг(1 + COS0).

Из данных табл. 1 следует, что величина адгезии флюса к включению достаточно велика. Это означает, что флюс будет хорошо экстрагировать включения из расплава.

При расчете поверхностных свойств меди к флюсу использовали правило Антонова [7]:

^ 1 ,2 = О 1 о 2 ,

где σ1 2 – межфазное натяжение на границе расслаивающихся жидкостей; σ1 – поверхностное , натяжение первой жидкости (расплав меди); σ2 – поверхностное натяжение второй жидкости

(солевой расплав).

Ж, = 01 + 02 - ai,2, где Wa – адгезия фаз при контакте двух взаимно насыщенных жидкостей (система медь-флюс).

Высокие значения межфазного натяжения меди на границе с солевым расплавом свидетельствуют о сильном притяжении поверхностных атомов меди объемом металла и сравни- тельно слабом взаимодействии их с ближайшими ионами флюса. Вместе с тем взаимодействие между металлической и солевой фазами не слишком слабое. Адгезия фаз, найденная по значениям поверхностного натяжения металла, равновесного с солью, меньше, чем в системе флюс-включение, и соответствует требованиям экстрагирования включения флюсом.

При расчете адгезии меди к включению использовали температурные зависимости поверхностного натяжения и краевых углов расплава меди на графите и некоторых оксидах, взя- тые из литературы [8].

^к(Си) = 1300 - 0,264(t - 1085^),(11)

-л,^. 238 0.08 л,(12)

^ '

^Cu-графит = 144 — 0,0017t-

Из данных табл. 3 следует, что работа адгезии меди к включениям имеет наименьшие значения.

На основании проведенных расчетов можно сказать, что флюс хорошо экстрагирует и удаляет включения из расплава.

Для приготовления композиционных сплавов системы Cu-Cr3C2 использовали техническую медь марки М3, порошок хрома ПХ1С, а также наноразмерный алмазографитовый порошок (НП-АГ), полученный при детонации углеродсодержащих взрывчатых веществ.

Сплавы системы Cu-Cr3C2 получали в индукционной тигельной печи с графитовым тиглем. Зеркало расплава покрывали флюсом и после снятия шкала, без предварительного раскисле-

Таблица 2. Поверхностные свойства расплава меди на границе с флюсом

|

t, °C |

Расчетные значения поверхностных свойств |

|||

|

σ Cu-г , мДж/м2 |

σ ф-г , мДж/м2 |

σ Cu-ф , мДж/м2 |

W a , мДж/м2 |

|

|

1100 |

1296 |

230 |

1148 |

378 |

|

1200 |

1251 |

217 |

1116 |

352 |

|

1300 |

1243 |

204 |

1121 |

326 |

Таблица 3. Поверхностные свойства расплава меди на границе с графитом и оксидами алюминия и кремния

|

t, °C |

Расчетные значения поверхностных свойств |

||||||

|

σ фг , мДж/м2 |

Θ, град |

W a , мДж/м2 |

|||||

|

Al 2 O 3 |

SiO 2 |

графит |

SiO 2 |

Al 2 O 3 |

графит |

||

|

1100 |

1296 |

145 |

149 |

142 |

234 |

185 |

275 |

|

1200 |

1251 |

138 |

140 |

142 |

321 |

293 |

265 |

|

1300 |

1243 |

132 |

133 |

142 |

411 |

395 |

264 |

а) чистая медь

б) Cu-0,2 %Cr 3 C 2

в) Cu-3 %Cr 3 C 2

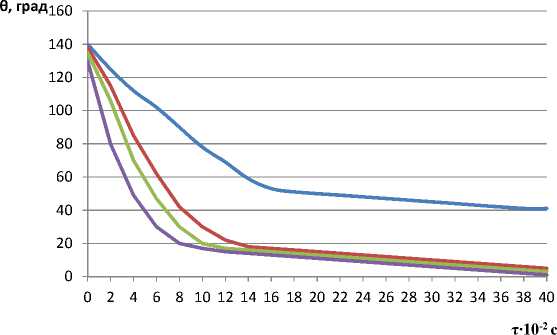

Рис. 3. Микроструктура литой меди (травл. FeCl3)

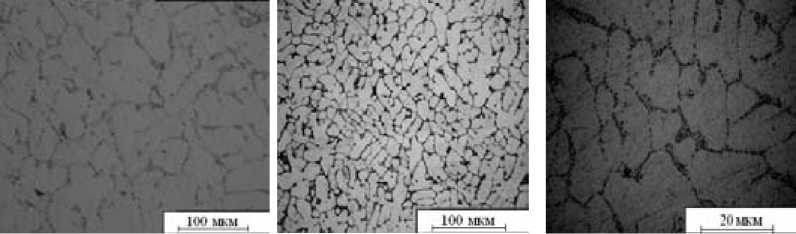

Рис. 4. В и (σв) и относительное удлинение (δ)

ния, при 1350 °С вводили в медной фольге с помощью колокольчика смесь порошкообразного хрома (фракции до 1 мм) и алмазографитового порошка для синтеза в системе карбида хрома. Расплав разливали в металлический кокиль и из полученных цилиндрических слитков готовили образцы для термического анализа, металлографических исследований и механических испытаний.

На рис. 3 представлена микростуктура полученных образцов с различным количеством карбида хрома. Анализ литой структуры свидетельствует, что небольшие добавки синтезированных в расплаве частиц карбида хрома выполняют роль модификаторов I рода, измельчающих зерно (рис. 3 б ). На рис. 3 в изображена микроструктура образца с содержанием до 3 % карбида хрома. Наблюдается достаточно равномерное распределение частиц по объему матрицы. Средний размер упрочняющей фазы менее 1 мкм.

На рис. 4 изображена зависимость содержания карбида хрома в литой меди марки М3 на предел прочности (σ в ) и относительное удлинение (δ).

Из приведенных данных следует, что с повышением содержания карбида хрома, синтезированного в расплаве меди, повышается прочность и в 2-3,5 раза возрастает пластичность – 842 – медематричного композита по сравнению не только с пластичностью меди общего назначения, но и рафинированной фосфором катодной медью.

Выводы

Получен эффективный покровно-рафинирующий флюс, который защищает расплав меди не только от кислорода, но и от водорода.

Исследовано влияние содержания карбида хрома в композиционном материале на его физико-механические свойства.

Анализ литой структуры образцов с различным содержанием упрочняющей фазы позволил установить модифицирующее влияние при их небольшом количестве (до 0,2 мас. %) на измельчение зерна. Повышенное содержание нано- и микроразмерных частиц Cr3C2 приводит к получению дисперсно-упрочненных медематричных композитов.

Список литературы Покровно-рафинирующие флюсы для выплавки медематричных композиционных сплавов

- Бабкин В.Г., Терентьев Н.А., Перфильева А.И. Литые металломатричные композиционные материалы электротехнического назначения. Журнал СФУ. Техника и технологии, 2014, 7(4), 416-423

- Бодрова Л.Е., Гойда Э.Ю., Пастухов Э.А., Григорьева Т.Ф., Шубин А.Б. Новые способы упрочнения хромовой бронзы. Перспективные материалы, 2014, 9, 66-71

- Мысик Р.К., Сулицин А.В., Брусницин С.В., Ожгихин И.В. Проблемы производства литых заготовок из меди. Журнал СФУ. Техника и технологии, 2014, 7(4), 394-399

- Бабкин В.Г., Трунова А.И. Технологические особенности получения и свойства медематричных композиционных сплавов электротехнического назначения. Труды XII съезда литейщиков России. Нижний Новгород, 2015, 212-217

- Ловшенко Ф.Г., Ловшенко Г.Ф., Лозиков И.А. Литые хромсодержащие бронзы, получаемые с применением механически легированных лигатур. Литье и металлургия, 2012, 3(67), 131-135

- Справочник металлурга по цветным металлам. Производство алюминия. М.: Металлургия, 1971, 560 с.

- Попель С.И. Поверхностные явления в расплавах. М.: Металлургия, 1994, 440 с.

- Каниболоцкий Д.С., Верховлюк А.М., Железняк А.В. Взаимодействие меди, цинка, марганца и их сплавов с огнеупорными материалами. Процессы литья, 2015, 1 (109), 7-19