Полимерные адгезивные материалы для производства и ремонта автомобилей

Автор: Корягин Сергей Иванович, Буйлов Сергей Владимирович, Липовская Елена Петровна

Журнал: Технико-технологические проблемы сервиса @ttps

Рубрика: Методические основы совершенствования проектирования и производства технических систем

Статья в выпуске: 2 (16), 2011 года.

Бесплатный доступ

Рассматривается перечень адгезивных материалов, применяемых для склеивания различных деталей автомобилей, герметизации, а также снижение шума и вибрации. Излагаются результаты исследования клеевых соединений на трещиностойкость, а также: при нормальном отрыве, поперечном сдвиге и при одновременном действии нормального отрыва и поперечного сдвига.

Прочность, нормальный отрыв поперечный сдвиг, трещиностойкость, напряжение, клеевая композиция, образец, полимерное покрытие

Короткий адрес: https://sciup.org/148185916

IDR: 148185916 | УДК: 66.066.2

Текст научной статьи Полимерные адгезивные материалы для производства и ремонта автомобилей

В автомобильной промышленности находят широкое применение различные виды адгезивных материалов для склеивания различных деталей, герметизации, а также снижения вибрации и шума. Склеивание секций металлических кузовов еще не нашло широкого применения, тогда как пластмассовые кузова машин многих марок соединяют склеиванием. В связи этим разработка новых адгезивных материалов с улучшенными эксплуатационными свойствами представляет определенный практический интерес. Как правило, основным показателем, характеризующим, пригодность клеевого соединения является его прочность. Учитывая это, представляется целесообразной, разработка усовершенствованных методов испытаний прочности, позволяющих более полно учитывать реальные условия эксплуатации [1].

Наиболее трудоемкими, трудно контролируемыми и в то же время наиболее ответственными с точки зрения конечного результата в процессе склеивания являются операции по подготовке поверхностей склеиваемых деталей [2.3]. В связи с этим на основе исследований явлений происходящих на границе раздела полимер – твердое тело, был разработан способ регулирования свойств клеевой композиции путем изменения величин поверхностного и межфазного натяжения клея. Для этого в институте химии высокомолекулярных соединений НАН Украины (г. Киев) были синтезированы специальные реакционно-способные поверхностно-активные вещества (РПАВ), способные к химическому взаимодействию с олигомерами основы клеевой композиции. Введение РПАВ в клеевую композицию обеспечивает избирательную смачиваемость клеем поверхностей деталей при наличии на них ряда загрязнений. Кроме того, РПАВ повышают пластичность клеевой композиции, что положительно сказывается на прочностных характеристиках клеевого соединения; РПАВ оказывает влияние на кинетику, как роста, так и релаксации напряжений, в результате удается добиться снижения внутренних напряжений в клеевом шве до практически безопасного уровня 0,5-1,4 МПа. На основе описанного подхода разработана группа клеевых композиций "Спрут", "Компакт", " СПРУТ-ПЛЮС ", "Адгезив" на основе акрилатных, ненасыщенных полиэфирных и бес-стирольных полиэфирных смол. В качестве РПАВ использовались некоторые изоцианаты, а также продукты взаимодействия изоцианатов со спиртами.

Другим направлением работ было совершенствование эпоксидных клеев. Эпоксидные полимеры, благодаря комплексу ценных свойств - высокой адгезии ко многим материалам, малой усадке в процессе отверждения, высокой прочности и жесткости, малой ползучести под нагрузкой - с успехом используются в качестве конструкционных клеев в различных отраслях народного хозяйства. Вместе с тем невысокие ударо- и трещи-ностойкость эпоксиполимеров в значительной мере ограничивают их применение в условиях воздействия ударных и вибрационных нагрузок, температурных перепадов.

Одним из наиболее перспективных путей преодоления указанных препятствий представляется использование в качестве модификаторов низкомолекулярных каучуков с концевыми карбоксильными группами.

В УКРНИИПЛАСТМАСС (г. Донецк) выполнены исследования смесей полимеров с жидкими карбоксилатными сополимерами олигобутадиона и акрилонитрила, термопластичными каучуками и теплостойкими полигетероариленами, в частности, исследован комплекс деформационно-прочностных, теплофизических, релаксационных и адгезивных свойств эпоксидных полимеров на основе диглицидиловых эфиров бисфенола. А и резорцина, модифицированных жидкими карбоксилатными каучуками различной полярности и блок-сополимерами со свойствами термоэластопластов. Установлено, что необходимым условием обеспечения высокого модифицирующего эффекта в случае композиций, отверждаемых без подвода тепла, является предварительное (до ведения отвердителя) связывание молекул каучука и эпоксидного олигомера за счет реакции этерификации карбоксильных и эпоксидных групп. Введение термоэластопластов в эпоксидную матрицу приводит к формированию двухфазных структур, характеризующихся повышенной когезионной и адгезионной прочностью, жесткостью и ударостойкостью. На основе проведенных исследовании УКРНИИПЛАСТМАСС разработан широкий ассортимент (18 марок) эпоксидных высокопрочных удара - и водостойких клеев и вибропоглащающих материалов, отличающихся высокой статической прочностью, стойкостью к действию динамических нагрузок и температурных перепадов (в 5–10 раз превосходят существующие материалы), большим температурным интервалом эксплуатации (77– 473, кратковременным 573, против 213– 393 К у традиционных эпоксидных клеев), высокой эффективностью демпфирования механических колебаний.

Так же разработан уретановый тиксотропный клей для склеивания металлов и пластмасс и жидкие каучуки для крепления стекол, также пригодные для защиты металлических деталей от коррозии (предел прочности при равномерном отрыве 80 МПа, прочность при отслаивании 30 - 40 Н/см).

Методы испытания материалов принято разделять на две принципиально различающиеся группы: первая предусматривает испытание образца в предположении макросплошности материала, вторая - испытание образца, содержащего трещины или трещиноподобные дефекты, создающие разрывы сплошности материала и вызывающие предельно высокую концентрацию напряжений в окрестности трещин и дефектов [1].

Первая из указанных групп основана на концепции "среднего напряжения", предполагающей, что момент разрушения определяется средним значением напряжения в сечении клеевого шва; испытания направлены на определение этих напряжений. Такие испытания наиболее распространены, многие из них стандартизированы в разных странах. [2].

Испытания второй группы основаны на концепции механики трещин. Практическая ценность такого подхода заключается в возможности оценки опасности различных трещиноподобных дефектов, например, участков соединения с отсутствием адгезии, а также некоторых концентратов напряжений. Это дает возможность подбирать состав клеевой композиции, контролировать технологический процесс, выполнять работы по обнаружению, оценке и устранению дефектов. Учет условий и характера разрушения помогает при анализе причин разрушения клеевых соединений [3,4].

В настоящих исследованиях использованы оба из отмеченных выше подходов.

Стандартные методы испытаний позволяют определять прочность при действии либо нормальных, либо касательных напряжений. Применение ре- зультатов этих методов ограничено, так как в реальных клеевых соединениях, как правило, действуют одновременно нормальные и касательные напряжения [1].

Нами разработаны испытательная установка и образец клеевого соединения, которые решают эту проблему и обеспечивают повышение точности ис- пытаний за счет снижения концентрации напряжений в клеевом слое [5,6].

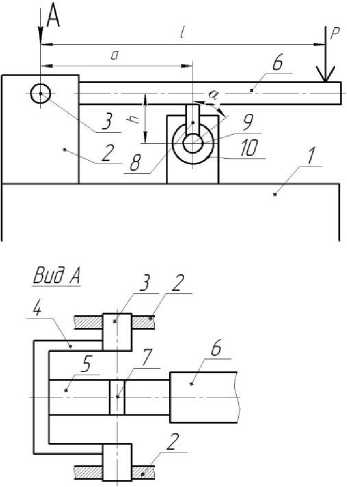

Основными элементами установки (рис.1) являются станина 1, стойка 2 с осью 3 и расположенным на этой оси захватом 4 для крепления образца 5. Один конец образа закреплен в захвате 4, а второй через рычаг 6 связан с силовозбу-дителем. Между точкой приложения поперечной силы и клеевым швом 7 установлен кронштейн 8 с роликовым упором 9, контактирующим с регулируемой поворотной опорой 10.

Образец клеевого соединения закрепляется в захвате таким образом, чтобы центр тяжести площади поперечного сечения клеевого шва совмещался с осью вращения клеевого шва. Тождественное равенство нулю изгибающего момента в сечении клеевого шва является одним из отличий предложенной установки по сравнению с известными.

При нагружении образца поперечной нагрузкой Р в клеевом шве возникают продольная N и поперечная Q силы:

_ [P(a + l)tg ос]/ .

которые создают соответственно нормальные и касательные напряжения. Изменяя величины α и l обеспечивают получение требуемого типа напряженного состояния.

Рисунок 1 – Схема установки для испытания прочности образцов при совместном действии нормальных и касательных напряжений

С целью снижения концентрации касательных напряжений в поперечном сечении клеевого шва разработан образец (рис.2), состоящий из двух брусьев, соединенных клеевым швом. Ширина сечения на среднем участке описывается зависимостью:

, (2)

а статические моменты площадей крайних участков:

, (3)

где: t – ширина сечения на нейтральной оси; Z – координата точки в направлении действия поперечной силы, с – постоянная, h – полувысота.

В среднем участке образца обеспечивается распределение касательных напряжений близкое к однородному.

_ VP(htg ос -l)tg ос]/

,

Рисунок 2 – Схема образца

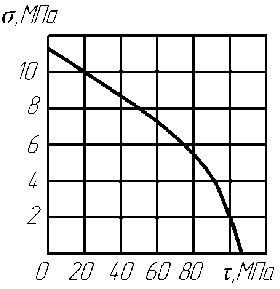

На рис.3 представлены результаты испытаний образцов на основе клеевой композиции "Компакт". Субстрат – сталь, склеивание по влажной поверхности.

Сопоставление со стандартными испытаниями показало, что имеется существенное повышение прочности в разработанном образце при действии касательных напряжений по сравнению со стандартным испытанием на сдвиг, что объясняется существенной концентрацией напряжений в стандартном образце.

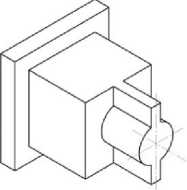

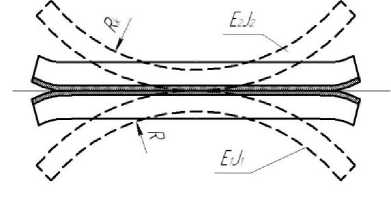

Авторами разработан и использовался метод определения трещиностой-кости клеевых соединений, позволяющий проводить испытания при нормальном отрыве, поперечном сдвиге и при одновременном действии нормального отрыва и поперечного сдвига. Использовался образец в виде двойной консольной балки (рис.4) [7.8].

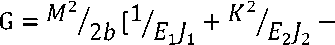

Для такого образца величина удельной энергии продвижения трещины определяется соотношением:

G = М кь ^"/е^ +

…+ – . (4)

где: Е – модуль упругости; J – момент инерции; b – ширина образца.

где: Е – модуль упругости; J – момент инерции; b – ширина образца.

Рисунок 4 – Двойной консольный образец, нагруженный изгибными моментами

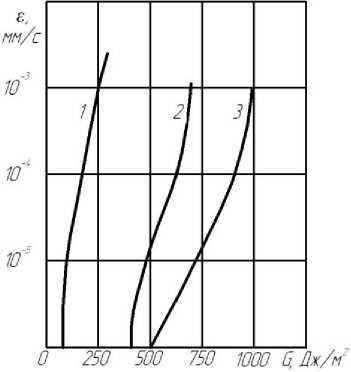

- Вид напряженного состояния в окрестности вершины трещины определяется величиной коэффициента К и может быть получено любое соотношение G1 /G2. На рис.6. представлены результаты испытания, трещиностойкости клеевого соединения стали и стеклопластика на основе композиции “СПРУТ-ПЛЮС”.

Для исследования докритического разрушения клеевого соединения использовался образец, состоящий из двух склеенных балок (рис.5). Несклеенные балки имеют предварительный изгиб: перед склеиванием балки выпрямляются и, таким образом, разрушение образца происходит из-за остаточных напряжений.

Рисунок 3 – Диаграмма предельного состояния

Для такого образца величины силы продвижения трещины [1,2]: g = V2 bR2 VEJ1 + E2J2K2-(EJ^-E^K)2/ 1

.

Рисунок 5 – Образец для исследования докритического нагружения

Очевидно, что применение такого образца эквивалентно использования образца показанного на рис.4, нагруженного постоянными изгибными моментами.

На рис.6, представлены результаты, испытаний соединений стали со стеклопластиком на основе композиции “СПРУТ-ПЛЮС”.

Рисунок 6 – Кинетика докритического разрушения клеевого соединения

Описанные методы испытаний позволили комплексно исследовать свойства полимерных адгезивных материалов и определить возможные области их применения в различных отраслях промышленности.

Проведенные исследования позволили определить возможные области применения разработанных полимерных адгезивных материалов.

Полимерные материалы "Адгезив”, “СПРУТ-ПЛЮС” и эпоксидная композиция УП-5-233 были использованы для следующих целей:

-

- устранение течей топливных баков и радиаторов;

-

- ремонт прогоревших или поврежденных сквозной коррозией глушителей;

-

- ремонт втулок, крышек и корпусов насосов, уплотнительных поясов в рубашке блока двигателей;

-

- заделка (заливка) раковин и трещин в различных деталях;

-

- восстановление шпоночных пазов на валах или на сопрягаемых деталях;

-

- ремонт элементов кузова, днища, багажника и кабин;

-

- восстановление гильз рабочих цилиндров и поверхностей подшипников скольжения.

Ремонт деталей машин с помощью полимерных материалов производился как на специализированных предприятиях, так и в гаражах и в автохозяйствах.

Осмотры отремонтированных таким способом деталей машин и элементов через два года показали, что полимерный материал находится в хорошем состоянии и не нуждается в замене, дальнейший коррозионный износ металла не наблюдается.