Получение и применение пористых металлических материалов в технике

Автор: Крушенко Генрих Гаврилович

Журнал: Сибирский аэрокосмический журнал @vestnik-sibsau

Рубрика: Технологические процессы и материалы

Статья в выпуске: 5 (45), 2012 года.

Бесплатный доступ

Описаны технологии, способы и средства получения и применения пористых металлических материалов в технике.

Пористые металлические, применение пористых металлических материалов

Короткий адрес: https://sciup.org/148176951

IDR: 148176951 | УДК: 539.374

Текст научной статьи Получение и применение пористых металлических материалов в технике

Литые металлические детали машиностроительного профиля в силу целого ряда причин, зависящих как от состава сплава, типа диаграммы состояния, к которому сплав относится, так и от несовершенства и нарушения технологий их производства, могут быть поражены газовой или усадочной, или газовоусадочной пористостью, что приводит к снижению их механических свойств и герметичности [1]. С целью предотвращения формирования пористости в отливках разработаны различные эффективные способы повышения качества расплава, а в случае невозможности их реализовать в жидком состоянии применяются технологии воздействия на отливки, блокирующие отрицательное воздействие пористости [2–4].

В то же время, несмотря на описанное выше отрицательное влияние присутствующих в отливках пустот, существуют и технологии получения из литейных сплавов, включая алюминиевые материалы, в которых, напротив, специально формируют пустоты/ ячейки/поры. Такие материалы получили название «пенометаллы» (metallic foams - от способа их полу- чения путем вспенивания расплава [5]) или «ячеистые металлы» - (cellular metals - от формы пустот (ячейки) [6]), а также «пористые металлы» (porous metal materials [7]).

Современное состояние производства «пе-но/поро/ячеистых» металлических материалов, их характеристики и применение представлено в обширной публикации известного в этой области специалиста J. Banhart (Fraunhofer-Institute for Manufacturing and Advanced Materials, Germany) [8].

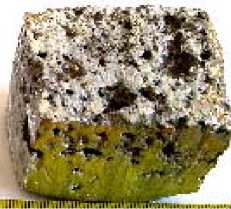

Пенометаллы и другие пористые материалы с ячеистой структурой (рис. 1) [8] обладают благоприятным сочетанием физических и механических характеристик, таких как высокая жесткость в сочетании с очень низкой плотностью (низким удельным весом) и/или с высокой газопроницаемостью в сочетании с высокой теплопроводностью. В сочетании с низкой плотностью и высокой жесткостью, способностью поглощать энергию удара и вибрацию, а также с высокой степенью звукопоглощения и, что очень важно, высокой технологичностью, допускающей возмож- ность формировать из ПМ объемные конструкции, изделия из этого материала применяют в различных отраслях машиностроения [9–11]: в автомобильной промышленности в виде конструктивных элементов (бамперы и др.), аэрокосмической отрасли в виде титановых и алюминиевых «сэндвичей», а также некоторых деталей турбин, судостроении для изготовления корпусов пассажирских судов его в форму и нагревают ее выше температуры плавления металла. При этом выделяющийся из соединений водород образует в жидком металле пену, которая заполняет полость формы. Затем, быстро охлаждая, фиксируют пористую ячеистую структуру. Подобная технология (рис. 3) [5] с использованием порошков алюминиевого и цинкового сплавов и по-рофоров TiH2 и ZrH2 описана в работе [16].

Рис. 1. Образцы пеноалюминия с разной плотностью и величиной ячеек, полученные с применением газовой инжекции (samples Hydro Aluminium, Norway)

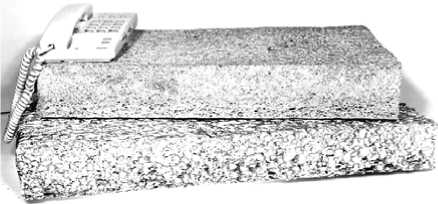

Существует ряд технологий получения пенометаллов. Например, путем прямого введения газа (воздух, азот, аргон) в жидкий металл (рис. 2) [12].

По другой технологии ПМ получают введением в расплав реагентов-порофоров - (порофор – blowing agent - вещество, образующее пузырьки - порообра-зователь), вспенивающего вещества, обеспечивающего образование пор в металлическом материале. Например, при получении ПМ из Zn и сплава (Al – 4,0 %; Cu – 1,0 %; Zn –rem.) в качестве порофоров использовали соединенияTiH 2 , MgH, ZrH 2 , а из сплава (Al – 12,0 % Si) - TiH 2 [13], из сплава (Si – 9,0 %; Mg – 0,5 %; Cu – 0,2 %; Al – rem.) - CaCO 3 , мрамор и TiH 2 [14–25], из сплава (Si – 12,0 %; Mg – 1,0 %; Ni – 2,5 %; Al – rem.) - CO 2 [15].

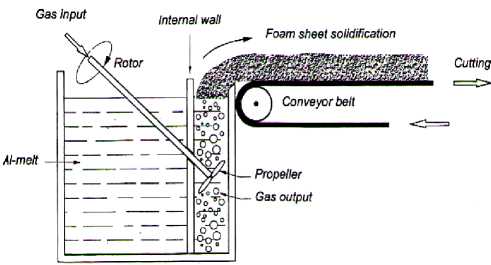

Разработаны и технологии, которые позволяют получать готовые металлоизделия с ячеистой структурой. Например [13], порошки цинка или сплава (Al – 4,0 %; Cu – 1,0 %; Zn – rem.) смешивают с по-рошками-порофорами TiH 2 или MgH, затем эту смесь вхолодную прессуют в заготовки, которые далее горячим прессованием прессуют в прекурсор, помещают

Рис. 2. Вспенивание металла прямым введением газа: gas input - впуск газа; rotor - вращающаяся трубка; propeller - импеллер; gas output - выход газа в расплав; Al-melt - алюминиевый расплав; internal wall - внутренняя стенка; foam sheet solidification - затвердевание пеноалюминия; conveyor belt - конвейерная лента; cutting - на отрезку

Согласно работе [5], на первой стадии получения ПМ в алюминиевый расплав при 680 ºС вводят 1,5 % кальция, затем его несколько минут перемешивают. При этом в расплаве образовываются оксид кальция СаО. алюминат кальция CaAl 2 O 4 и, возможно, интерметаллид Al 4 Ca, что приводит к сгущению металла. Затем его переливают в форму и вводят 1,6 % гидрида титана TiH2, в результате чего выделяющийся из него водород вспенивает металл, который заполняет емкость. После охлаждения вспененного блока его удаляют из формы и нарезают на пластины.

Но при этом в производстве пенометаллов существует проблема стабилизации пены в жидком состоянии [5], однако она успешно решается в результате введения в расплав частиц с температурой плавления выше температуры плавления вспениваемого металла, что предотвращает слияние пузырьков.

Са TiH 2

Рис. 3. Процесс получения пеноалюминия

При этом степень их влияния зависит от размера, смачиваемости и конфигурации фрактальных комплексов, формирующихся внутри и на поверхности перемычек. Так, в работе [17] показано, что наибольший стабилизирующий эффект при получении пеноа-люминия дают наночастицы оксида алюминия Al 2 O 3 .

Исходя из анализа имеющейся информации на первом этапе нами была проведена работа [18] по получению пеноалюминия с использованием в качестве порофора крошки Саяногорского мрамора, по аналогии с работой [14], в которой для получения пенометаллических изделий применялся порошок белого мрамора (white marble). Согласно сертификату качества [], по минералогическому составу Саяногорские мраморы являются существенно кальцитовыми. Их средний химический состав находится в пределах: CaO – 52–55,2 %; S – 0,009–0,054 %; Mg – 0,30–1,50 %; P – 0,006–0,011 %; SiO2 – 0,41–4,57 %; Fe2O3 – 0,012–0,119 %; Al2O3 – 0,06–0,25 %; и прочие потери при прокаливании -41,17–43,75 %. Мраморную крошку предварительно измельчают дроблением до частиц размером около 100 мкм.

Технология получения пеноалюминия заключалась в выполнении следующих операций: расплавление алюминия марки А7 в тигельной печи сопротивления СНОЛ 1,6.2,5.1/9-И3 в шамотно-графитовом тигле → доведение температуры расплава до 800 ºС → выемка тигля из печи → засыпание на зеркало металла мраморного порошка в количестве 5 % масс от массы металла при одновременном его замешивании в расплав → установка тигля в печь → выдержка 10 мин при 800 ºС → выемка тигля и перемешивание расплава в течение 3-х мин → установка тигля в печь → выдержка 15 мин при 850 ºС → выемка тигля из печи → затвердевание пеноалюминия на воздухе непосредственно в тигле. После затвердевания металла полученную заготовку удаляют из тигля (рис. 4).

Преобладает сферическая форма пор, их размеры имеют интервал 0,5...10,0 мм, при этом поры равномерно распределены по объему металла. Кажущаяся плотность образцов (масса единицы объема материала, включая и объем закрытых пор, рассчитывают как отношение массы вещества ко всему занимаемому им объему: чем ниже кажущаяся плотность, тем больше пустот в материале; она составляет 0,83 г/см3, пористость ∼ 70 %.

Рис. 4. Образец из пеноалюминия марки А7. Размер 40 × 35 × 35 мм

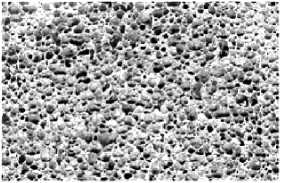

Для сравнения на рис. 5 приведена фотография образца из алюминиево-магниевого сплава (Mg – 0,48 %; Si – 1,77 % + Al - ост.). Средняя величина ячеек - 0,9 мм; средняя толщина стенок - 0,6 мм; относительная плотность - 0,29 [19].

Рис. 5. Структура образца из вспененного Al-Mg-Si сплава. Увеличение × 40

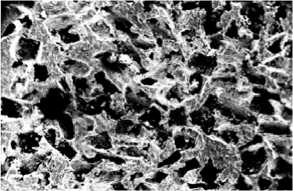

Из-за специфики структуры пенометаллов качество изделий из них оценивается по прочности при испытаниях на сжатие [20], прогиб [21] или пробой [22]. При этом механические свойства пенометаллов определяются количеством, размерами, формой и характером распределения пор по объему. Но так как процесс порообразования не поддается управлению технологическими параметрами, то невозможно получить пеноизделия с одинаковыми размерами пор (рис. 6) [5] и равномерным распределением в объеме металла, а следовательно, и изделия с близкими характеристиками механических свойств также нельзя получить.

10 мм

Рис. 6. Типичная структура пенометалла

Тем не менее представляется возможным спрогнозировать свойства ПМ с использованием математически точного метода случайных секущих [23] для подсчета количества и размеров пор, что можно определить на шлифе пеноматериала. В результате оценки пористости на нескольких сечениях образцов можно оценить количество, размеры и распределение пор в объеме металла.

На втором этапе с использованием полученных данных с применением метода конечных элементов в программном пакете MSC NASTRAN [24] можно выполнить численное моделирование механических свойств пористых металлов с закрытыми порами [25]. При моделировании испытаний на растяжение, сжатие и сдвиг в качестве исследуемого образца пористого металла принималась модель элементарного объе- ма в виде куба со сферическими порами. Были рассмотрены три типа образцов с разным количеством пор. Испытаниям на растяжение, сжатие и сдвиг подвергались 15 образцов. В результате численных экспериментов были получены математические зависимости модуля упругости, модуля сдвига и модуля объемного сжатия от количества пор и их размера. На основе анализа полученных результатов был сделан вывод о том, что они могут быть использованы при моделировании деформирования пористых тел с закрытыми сферическими порами при заданной пористости.