Получение и свойства фрикционных углерод-керамических материалов класса С/ SiC

Автор: Крамаренко Е.И., Кулаков В.В., Кенигфест А.М., Ситников С.А., Мозалев В.В.

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Системные разработки трибологии машин и приборов

Статья в выпуске: 4-3 т.13, 2011 года.

Бесплатный доступ

Рассмотрены способы получения и основные области применения фрикционных углерод-керамических материалов с карбидок-ремниевой матрицей, армированной углеродными волокнами (С/SiC). Путем жидкофазного силицирования углерод-углеродных полуфабрикатов с матрицей из пекового кокса и углеродными волокнами на основе ПАН с различной степенью уплотнения изготовлены образцы С/SiC. Определены теплофизические, механические и фрикционные свойства образцов. На основе полученных результатов выбрана оптимальная степень уплотнения, предшествующего силицированию.

Фрикционный материал, композиционный материал, углеродные волокна, карбид кремния, жидкофазное силицирование, теплопроводность, прочность, коэффициент трения, износостойкость, тормозные устройства

Короткий адрес: https://sciup.org/148200204

IDR: 148200204

Текст научной статьи Получение и свойства фрикционных углерод-керамических материалов класса С/ SiC

эксплуатации и длительный срок службы. Кроме того, как весьма положительные, рассматриваются перспективы их применения в тормозных узлах скоростных поездов и некоторых подъемнотранспортных устройств.

Способы получения материалов весьма разнообразны и определяются составом и агрегатным состоянием источника кремния. Им могут служить легколетучие соединения кремния, жидкие крем-нийорганические смолы или металлический кремний.

При применении газофазного метода (CVI – chemical vapor infiltration) полученная любым способом пористая углерод-углеродная основа помещается в вакуумную печь, в которую при температуре около 1000 оС подается газ-носитель (аргон, азот, водород) насыщенный парами летучего соединения кремния и углерода, например, метилтрихлорсилана (CH 3 SiCl 3 ) [1,2]. Газ проникает в поры заготовки, кремнийсодержащее соединение разлагается на поверхностях пор с образованием карбида кремния. Процесс аналогичен пиролитическому уплотнению углеродом, так же с целью равномерного уплотнения всего объема заготовки проводится при сравнительно низких температурах со сравнительно низкими скоростями, поэтому чрезвычайно длителен. Преимуществом метода является то, что и кремний и углерод поставляются из газовой фазы, углерод основы не участвует в образовании карбида, и разупрочнения армирующих волокон происходить не может.

Метод получения с использованием кремнийсодержащих полимеров (PIP – polymer impregnation and pyrolisis) [3, 4] основан на жидкофазной пропитке углеродных основ поликарбосиланами, поликарбосилаксанами или алкоксикарбосиланами [5, 6]. Кроме того, могут быть предварительно изготовлены и спрессованы препреги различных углеродных волокнистых структур со смолами [5]. После пропитки и отверждения смолы проводят тер- мообработку с целью формирования из кремний-органики карбида кремния. Этот метод также позволяет получать стехиометрический карбид без свободного кремния, однако так же, как и при карбонизации смол или пеков, в процессе преобразования имеют место большие потери массы импрегната, что вынуждает для достижения достаточной плотности композита повторять цикл пропитки и термообработки много раз. Кроме того, кремнийорганические смолы практически не выпускаются в промышленных масштабах и весьма дороги.

При реализации способа, называемого «внутренним силицированием» [7, 8] углеродные волокна смешивают с фенолформальдегидной смолой и порошком кремния (иногда с добавками карбида кремния), из смеси с помощью «теплого» прессования при 200 оС изготавливают заготовки. Смолу карбонизуют при 850 оС, затем заготовки подвергают термообработке при температурах выше температуры плавления кремния (как правило, при 1600 оС), в процессе которой из кремния и углерода смолы формируется карбид. Полученные таким способом изделия достаточно пористы, и их необходимо уплотнять с применением других методов.

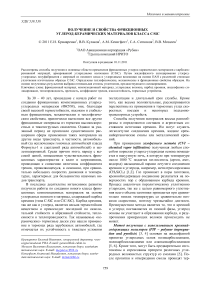

Наиболее широко распространен в промышленных условиях способ получения фрикционных керамических дисков с помощью жидкофазной пропитки углеродных основ расплавленным кремнием (LSI - liquid silicon infiltration) [9 -12], имеющий давние традиции в нашей стране в производстве изделий из силицированного графита и ряда композитов космического назначения [13]. Он выгодно отличается от других процессов малым числом циклов, коротким временем изготовления и сравнительно невысокой стоимостью. На рис. 1 приведена принципиальная технологическая схема производства тормозных дисков с помощью пропитки жидким кремнием.

Формирование заготовок дисков осуществляется различными методами: получением препрегов с фенолформальдегидной смолой из углеродных тканей или лент, смешение дискретных углеродных волокон с порошком или жидкой смолой и прессованием из препрегов или смесей заготовок, автоклавной или вакуумной пропиткой смолой волокнистых каркасов или другими аналогичными методами.

Прессование, так же как и последующее отверждение (полимеризацию) смолы проводят при температурах не выше 200 – 250. Затем заготовку подвергают термообработке в инертной атмосфере при температуре около 900 оС – карбонизации, получая пористую углерод-углеродную заготовку. Затем ее механически обрабатывают, придавая форму и размеры, близкие к готовому изделию и силицируют, пропитывая в вакууме кремнием при температурах выше температуры его плавления (1420 оС). При финишной механической обработке с помощью алмазного инструмента устраняют искажения размеров, внесенные силицированием. В процессе сили- цирования расплавленный кремний, проникая поры и трещины пористой углерод-углеродной заготовки пропитывает ее и, взаимодействуя с углеродом основы, образует карбид кремния, превосходящий углерод по твердости и окислительной стойкости.

Рис.1. Принципиальная технологическая схема изготовления тормозных керамических дисков из материала типа C/C-SiC .

Вместе с тем, для уменьшения хрупкости и повышения термопрочности необходимо сохранить непрореагировавшими армирующие углеродные волокна. Степень взаимодействия, определяющая сохранность волокон, зависит от открытой пористости исходной С/С –заготовки, природы и содержания углеродной матрицы, природы волокон и характера армирования и ряда других факторов. Как правило, материал дисков в оптимальном функциональном состоянии содержит четыре основных структурных составляющих: карбид кремния, остаточный углерод и свободный кремний (образующие матрицу) и углеродные армирующие волокна.

Первым производителем материала фрикционного назначения была компания SGL (Германия), которая в 1999 г. начала выпускать углерод-керамические тормозные диски для автомобилей Порше 911. В дальнейшем керамические тормоза стали применяться в автомобилях Бентли, Бугатти, Ламборджини, Ауди [13], а затем – и в других, менее дорогих и эксклюзивных автомобилях. Позднее к выпуску керамических тормозов приступила и известная итальянская фирма Брембо. Общий объем производства дисков сегодня – около 30000 штук в год. Ресурс керамических дисков превышает 300000 км, что, по крайней мере, вчетверо больше ресурса стальных или чугунных тормозных дисков. Имеется информация об успешных попытках использования таких материалов в скоростных поездах и скоростных подъемно-транспортных устройствах [9].

В настоящей работе приводятся результаты исследований процесса получения, структуры и свойств материалов типа С/SiC, изготовленных на основе полуфабрикатов из ФКУМ Термар-АДФ-ОС разработки АК «Рубин», содержащего дискретные углеродные волокна и матрицу из пекового кокса. Использовали образцы с различной степенью уплотнения после разных технологических стадий: обжига, обжига и термической обработки при 2000 о

С, одного и двух циклов уплотнения с помощью пропитки и карбонизации под давлением (ПКД) и термообработки при 2000 оС Образцы подвергали жидкофазной пропитке кремнием в электровакуумной печи. Для этого в камере печи на них устанавливали углеродный тигель с пористым дном, заполненный кусками поликристаллического кремния. Силицирование проводили в вакууме 10-1 мм рт. ст. при температуре 1620 оС. Средние значения плотности исследованных образцов до и после силицирования приведены в табл. 1.

Таблица 1. Плотность и пористость образцов материала Термар-АДФ-ОС, до и после силицирования

|

Исходное состояние |

до силицирования |

после силицирования |

||

|

плотность, г/см3 |

пористость, % |

плотность, г/см3 |

пористость, % |

|

|

после обжига |

1,07 |

44,1 |

2,66 |

<0,01 |

|

после обжига и ТО |

1,12 |

42,4 |

2,62 |

<0,01 |

|

после 1 ПКД и ТО |

1,50 |

27,7 |

2,39 |

0,01 |

|

после 2 ПКД и ТО |

1,58 |

23,3 |

2,33 |

0,02 |

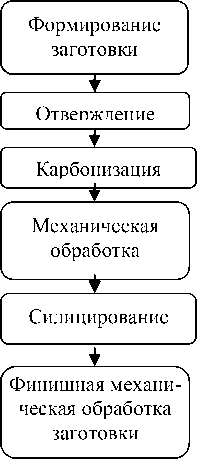

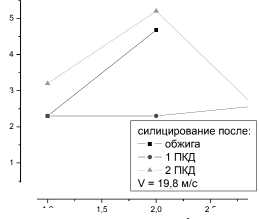

На рис. 2 представлена зависимость привеса кремния от исходной открытой пористости образцов. Она с удовлетворительной степенью корреляции описывается линейными функциями, на ее объективный характер выявленной закономерности указывает то, что выражающая ее прямая проходит практически через начало координат, что соответствует нулевому привесу кремния при нулевой открытой пористости. Анализ данных по образцам после обжига, не подвергнутым ПКД, свидетельствует о том, что пропитка кремнием протекает несколько интенсивнее в случае, если образцы после обжига не обработаны при 2000 оС. Для обеспечения требуемой термопрочности и вязкости разрушения материала в нем необходимо в максимальной степени сохранить количество и структурное состояние армирующих волокон, введенных на ранних стадиях получения композита, и исключить или в максимальной степени ограничить их взаимодействие с кремнием. Решить эту задачу можно, вводя в исходный материал необходимое количество более реакционноспособной по сравнению с волокнами углеродной матрицы, которая и реагирует с кремнием, образуя карбид.

П об- %

Рис. 2. Зависимость привеса кремния (ΔM Si ) в результате силицирования от открытой пористости исходных образцов (П об ).

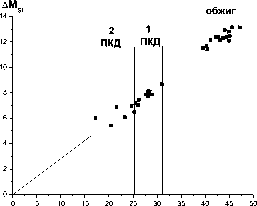

Оценить возможную степень взаимодействия можно, основываясь на результатах измерений плотности образцов и изложенных ниже представлениях. Изменение плотности при силицировании углеродных образцов, равное разнице плотностей силицированного и исходного образца, соответственно, dk(сил.) и dk(ucx.), представляет собой объемное содержание кремния Adk(Si) = dk(сил.) - dk(ucx.) , выраженное в г/см 3 . Если весь поглощенный при пропитке кремний полностью в отсутствие каких-либо кинетических ограничений прореагирует с углеродом, то максимально возможное количество прореагировавшего углерода можно оценить, исходя из стехиометрических соотношений в соответствии с реакцией Si + C = SiC . Оно должно быть-равным: Adk(Cpear)=3/7 Adk(Si) . Тогда объемное содержание сохранившегося углерода Adk(Cocm) равно разнице между исходной пористостью образца до силицирования и этой величиной: Adk(Cocm) = dk(ucx.) - 3/7 Adk(Si) . Его следует сопоставить с объемным содержанием углеродных волокон, которое, исходя из шихтовки при изготовлении «зеленых» заготовок, можно считать равным 0,75 г/см3. Если оно превышает это значение, то в предположении, что углеродная матрица основы для силицирования более реакционноспособна по сравнению волокнами и образует стенки пор, по которым идет пропитка кремнием, т.е. она в первую очередь вступает в реакцию, можно со значительной долей уверенности утверждать, что взаимодействие волокон с кремнием не происходит. В противном случае «переработка» волокон в карбид вероятна. На практике степень взаимодействия ниже вследствие диффузионных затруднений и конечной величины скорости реакции, зависящей от температуры.

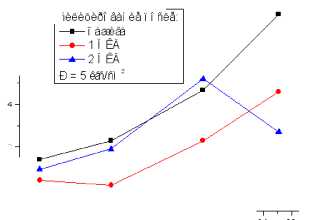

Результаты расчета приведены на рис._3 вместе с графиком зависимости изменения плотности при силицировании от пористости. Для группы точек, представляющих образцы после обжига, значение Δdk(Сост) ниже 0,75, что свидетельствует о возможности переработки волокон, для образцов после ПКД они выше, следовательно, в них волокна должны были сохраниться.

Рис. 3. Зависимость изменения плотности в результате силицирования (Δd k Si) и расчетного значения остаточного объемного содержания углерода (Δd k С ост ) от открытой пористости.

В табл. 2 представлены значения коэффициента теплопроводности в направлениях, параллельном и перпендикулярном плоскости укладки волокон, а также предела прочности при изгибе силицированных образцов.

Для всех исследованных в настоящей работе вариантов характерны высокая теплопроводность в направлении, перпендикулярном плоскости армирования. Ее значения в 2 – 3 раза выше значений теплопроводности в этом направлении материала Тер-мар-АДФ-ОС при сравнимых значениях теплопроводности в противоположном направлении, Они выше и значений, приведенных для материалов C/C-SiC в литературе. Возможно, причина этого заключается в том, что в образовании карбида кремния участвует матрица углеродной основы, представляющая собой пековый кокс. От углерод- углеродных материалов исследованные образцы отличаются значительно менее выраженной анизотропией теплопроводности, а образцы, силицированные после обжига, практически изотропны, что, по-видимому, объясняется полным преобразованием волокон в карбид, гораздо более теплопроводный, чем волокна в поперечном направлении. К высокой теплопроводность стремятся все разработчики фрикционных материалов, поскольку она обеспечивает эффективный отвод тепла от рабочей поверхности, и это способствует стабильности фрикционных свойств при различных режимах эксплуатации. Несмотря на то, что, предположительно, армирующий эффект в образцах, силицированных после обжига, должен быть минимальным вследствие превращения волокон в карбид кремния, эти образцы обладают наибольшей прочностью при изгибе. Это, по-видимому, связано с образованием большого количества высокопрочной карбидной фазы. Значения предела прочности для остальных вариантов практически одинаковы. В целом же прочность силицированных образцов ниже прочности прототипа – углерод-углеродного материала Термар-АДФ-ОС, но она находится в пределах, типичных для промышленно выпускаемого материала фирмы SGL, поэтому , вероятно, материалы с этой стороны вполне пригодны для аналогичного применения в тормозах. Фрикционные испытания проводили на машине трения ИМ-58 при моменте инерции маховых масс 5,35 кгс∙см2∙с, скоростях вращения вращающегося образца 2500 – 7500 об./мин. (8,4 – 25,1 м/с) и давлениях на рабочей поверхности 0,3 – 0,7 МПа. Необходимо отметить, что фрикционные образцы, силицированные после обжига, дважды разрушались в процессе испытаний при давлении 0,7 МПа, что является свидетельством их повышенной хрупкости вследствие «переработки» волокон и указывает на то, что более высокая прочность при статическом изгибе не является достаточным условием работоспособности материала.

Таблица 2. Теплопроводность и прочность при изгибе силицированных образцов

|

Исходное состояние |

Коэффициент теплопроводности (Вт/м∙К) в направлении относительно плоскости укладки волокон: |

Предел прочности при изгибе,МПа |

|

|

параллельном |

перпендикулярном |

||

|

после обжига |

75,4 |

71,7 |

86,2 |

|

после обжига и ТО |

89,8 |

66,6 |

66,2 |

|

после 1 ПКД и ТО |

88,6 |

59,0 |

66,1 |

|

после 2 ПКД и ТО |

76,4 |

60,6 |

65,2 |

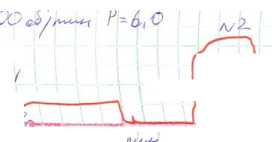

Результаты фрикционных испытаний приведены на рис. 4 - 7, на рис. 4 и 5 - зависимости, соответственно, коэффициента трения и износа от скорости вращения, а на рис. 6 и 7 – изменения этих же показателей в зависимости от давления.

Все испытанные образцы имеют весьма высокие и стабильные в широком диапазоне условий испытаний значения коэффициента трения, которые существенно выше по сравнению с углерод- углеродными материалами. Для образцов, подвергнутых силицированию после одного цикла ПКД, зависи- ски не наблюдается для других фрикционных мате- мость коэффициента трения от скорости вращения риалов.

является даже слегка возрастающей, что практиче-

-

I, мкм/торм.

-

- пёёёоёбГ aai ёа Т Г пёа:

—■—Г ааэёаа

" -^ 1 Т ЁА

-

. * 2Т ЁА

D = 5 ean/ni 2 ____________

0,55

0,50

0,45

0,40

0,35

0,30

0,25

-

мичным из исследованных, так как самый короткий вариант с силицированием после обжига необходимо исключить из рассмотрения из-за хрупкости получаемого материала, разрушившегося в процессе испытаний. Материал, силицированный после 1 цикла ПКД, можно рекомендовать для испытаний в натурных изделиях: авиационных, железнодорожных и автомобильных тормозах.

Список литературы Получение и свойства фрикционных углерод-керамических материалов класса С/ SiC

- Yani Zhang, Litong Zhang, Laifei Cheng, Hui Mei, Qingqing Ke, Yongdong Xu. Journal of Ceramic Processing Research. Vol. 10, No. 3, pp. 248~256 (2009).

- Yani Zhang, Yongdong Xu, Jianjun Lou, Litong Zhang, and Laifei Cheng. Int. J. Appl. Ceram. Technol., 2 [2] 114-121 (2005)

- GONON M, FANTOZZI G. High Temperature Ceramic Matrix Composites. Bordeaux: Woodhead, 1993: 437-445.

- Starfire systems. Pioneering Advanced Ceramics. The De-velopment and Commercialization of Polymer Derived Ceramic Matrix Composites.

- Mario Aparicio and Alicia Duran. J. Mater. Res., Vol. 14, No. 11, Nov 1999

- J. Mentz, M. Muller, H.-P. Buchkremer, D. Stover. PROCESSING OF POROUS C/SIC VIA "INNER SILICONIZ-ING". acs.omnibooksonline.com/data/papers/2001_31.3.pdf

- Peng Xiao, Zhuan Liy, Zibing Zhu and Xiang Xiong. J. Mater. Sci. Technol., 2010, 26(3), 283-288.

- W. Krenkel, B. Heidenreich, and R. Renz, Adv. Eng. Ma-ter., 4 [7] 427 (2002).

- Hussam Abu El-Hija, Walter Krenkel, Stefan Hugel. Int. J. Appl. Ceram. Technol., 2 [2] 105-113 (2005)

- Li Zhuan, XIAO Peng, XIONG Xiang, HUANG BO-yun. New carbon materials. 2010, 25 (3), 225 -231.

- Xiao Peng, Li Zhuana, Zhu Zi-bingb and Xiong Xiang. Journal of Ceramic Processing Research. Vol. 11, No. 3, pp. 335~340 (2010)

- http://www.sglgroup.com/cms/internation-al/products/product-groups/bd/carbon-ceramic-brake-disks/index.html?__locale=de