Получение и свойства полипропиленовой нити с многофункциональным покрытием на основе политетрафторэтилена

Автор: Пророкова Н.П., Вавилова С.Ю., Бузник В.М.

Журнал: Вестник Витебского государственного технологического университета @vestnik-vstu

Рубрика: Технология материалов и изделий текстильной и легкой промышленности

Статья в выпуске: 1 (51), 2025 года.

Бесплатный доступ

Статья посвящена актуальной проблеме создания на основе термопластичных полимеров нитей со свойствами, аналогичными свойствам нитей из фторополимеров. Предлагается простой и эффективный способ получения текстильных полипропиленовых нитей с устойчивым покрытием на основе политетрафторэтилена (фторопласта). Способ реализуется на стадии формования полипропиленовых нитей из расплава. Он основан на образовании на поверхности каждого филамента, составляющего нить, покрытия из политетрафторэтилена. Целью настоящей статьи являлось исследование морфологии сформированного покрытия, определение основных свойств ПП нити с ПТФЭ покрытием и сопоставление их с характеристиками нитей, полностью изготовленных из фторполимеров. Методами атомно-силовой, сканирующей электронной микроскопии, энергодисперсионного анализа, ИК спектроскопии показано, что образованное покрытие носит равномерный характер, является ультратонким и сплошным. Установлено, что ПП нить с ПТФЭ покрытием может подвергаться ориентационному вытягиванию при температурах, превышающих стандартные. Такая нить обладает повышенной прочностью, очень низким коэффициентом трения и чрезвычайно высокой устойчивостью к воздействию химически агрессивных жидкостей. Нанесенное покрытие обладает высокой устойчивостью к эксплуатационным воздействиям. По указанным характеристикам ПП нити с ПТФЭ покрытием не уступают нитям из политетрафторэтилена, а стоимость новых материалов в десятки раз ниже.

Полипропиленовые комплексные нити, политетрафторэтилен, фторопласт, формование из расплава, покрытие, прочные нити, хемостойкие нити

Короткий адрес: https://sciup.org/142244450

IDR: 142244450 | УДК: 677.494 | DOI: 10.24412/2079-7958-2025-1-16-25

Текст научной статьи Получение и свойства полипропиленовой нити с многофункциональным покрытием на основе политетрафторэтилена

DOI:

Известно, что наиболее сложно получаемыми волокнами являются волокна на основе политетрафторэтилена (ПТФЭ). Их нельзя сформировать ни из раствора (т. к. ПТФЭ ни в чем не растворяется), ни из расплава (ПТФЭ разлагается до плавления). Поэтому для получения нити из ПТФЭ был разработан специальный способ (Сигал и Козиорова,1972; Лазар, Радо и Климан, 1965; Роговин, 1974; Варшавский, 1972). Он основан на формовании волокон из загущенной специальным полимером-загустителем водной дисперсии ПТФЭ. Такие волокна подвергаются быстрому нагреву до 380–390 оС, в процессе которого полимер-загуститель разрушается и удаляется в виде газообразных веществ, а ПТФЭ спекается до начала его разложения. Для упрочнения волокон и нитей они подвергаются дополнительному ориентационному вытягиванию при повышенной температуре. Описанный способ является технологически сложным, энергоемким, экологически опасным и дорогостоящим.

В последние десятилетия начато получение волокон из ПТФЭ методом твердофазного формования, в основе которого лежит явление сверхпластичности ПТФЭ, обнаруженное при исследовании ориентационного деформирования полимеров под гидростатическим давлением (Mc Gee and Collier, 1986). Новый метод является более простым и безопасным. Однако, хотя стоимость волокон на основе ПТФЭ, полученных по новому способу, несколько снижается, она все же остается чрезвычайно высокой, что связано с высокой стоимостью сырья.

Перспективным путем снижения материалоемкости и, как следствие, стоимости волокон и нитей, является замена нитей из ПТФЭ на бикомпонентные нити, сердцевина которых состоит из дешевого термопластичного волокнообразующего полимера, например, полипропилена, а на поверхности находится слой ПТФЭ. Однако ряд свойств ПТФЭ делает решение такой задачи очень сложным.

Известно, что многие бикомпонентные полимерные волокна типа ядро-оболочка получают методом электроформования (Sun, Zussman, Yarin et al., 2003; Zhang, Huang, Xu et al., 2004; Sun, Duan and Yuan, 2006). В частности, авторам работы (Han and Steckl, 2009) удалось с помощью коаксиального электроформования получить волокна, ядро которых состоит из поли-( ε -капролакто-на), а оболочка – из тефлона АФ, который представляет собой сополимер перфтордиметилдиоксола и тетра-фторэтилена. Однако, в отличие от менее химически стойкого тефлона АФ, ПТФЭ, обладающий нулевым дипольным моментом, не пригоден к электроформованию. В связи с низкой адгезионной способностью ПТФЭ невозможно также формирование на поверхности полипропиленовой нити устойчивого покрытия путем нанесения дисперсии ПТФЭ обыкновенной пропиткой или пульверизацией. Неустойчивым к эксплуатационным воздействиям является также и покрытие из ПТФЭ, нанесенное на синтетические волокнистые материалы методом магнетронного напыления.

В Институте химии растворов имени Г. А. Крестова Российской академии наук удалось решить проблему получения устойчивого покрытия из политетрафторэтилена на поверхности термопластичных нитей, в частности, полипропиленовых. Для обеспечения адгезии ПТФЭ к полипропилену (ПП) использовали нанесение суспензии ПТФЭ на поверхность полуотвержденной полипропиленовой нити при формовании её из расплава на стадии замасливания. С помощью вытягивания при повышенных температурах нити с нанесенным ПТФЭ обеспечивали ориентацию и перераспределение ПТФЭ, приводящее в формированию ультратонкого, сплошного, равномерного покрытия (аПророкова и др. 2014; бПро- рокова и др. 2014).

Целью настоящей работы являлось исследование морфологии покрытия, определение основных свойств ПП нити с ПТФЭ покрытием и сопоставление их с характеристиками нитей, полностью изготовленных из фторполимеров.

Материалы и методы исследования

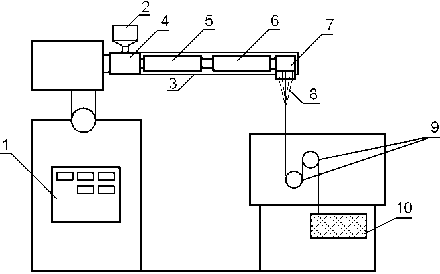

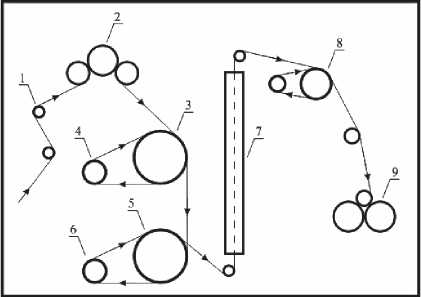

ПТФЭ покрытие на ПП нити наносили на стадии формирования ПП нитей из расплава. Работы проводили с использованием лабораторных стендов для формования (рисунок 1) и ориентационного вытягивания синтетических волокон (рисунок 2). Стенды имитируют температурные и скоростные условия получения нитей (Вавилова, Пророков и Пикалов, 2011).

В работе использовали разбавленную суспензию фторопласта 4Д (производитель – ОАО «Галополимер», г. Пермь, Россия). Суспензия представляет собой взвесь в воде частиц фторопласта-4 Д, размером 0,06–0,4 мкм, в которую для стабилизации и смачивания введено 6–12 % ПАВ . Содержание массовой доли нелетучих веществ составляет не менее 50 % (СТО 05807960-007-2010). Содержание сухого ПТФЭ в суспензии составляет 65 % масс.

Рисунок 1 – Схема стенда СФПВ-1:

1 – КиП; 2 – бункер; 3 – экструдер; 4 – зона загрузки экструдера; 5 – зона плавления полимера; 6 – зона стабилизации расплава; 7 – фильерный комплект;

8 – струи расплава; 9 – формовочные диски;

10 – приемное устройство

Figure 1 – Diagram of the SFPV-1 stand:

1 – KiP; 2 – hopper; 3 – extruder; 4 – extruder loading zone; 5 – polymer melting zone; 6 – melt stabilization zone; 7 – die set; 8 – melt jets; 9 – molding discs;

10 – receiving devicen

Рисунок 2 – Схема стенда ОСВ-1:

1 – нитенаправитель; 2 – питающий прибор;

3 – верхний обогреваемый диск; 4,6 – свободные ролик; 5 – нижний обогреваемый диск;

7 – термоэлектропластификатор;

8 – компенсирующее устройство;

9 – приемная часть машины

Figure 2 – Diagram of the OSV-1 stand:

1 – thread guide; 2 – feeding device; 3 – upper heated disc; 4,6 – free rollers; 5 – lower heated disc;

7 – thermoelectroplasticizer; 8 – compensating device;

9 – receiving part of the machine

Для нанесения на нити использовали разбавленную суспензию с концентрацией ПТФЭ 1 – 16 % масс.

Для получения ПП нитей использовали изотактический полипропилен марки «Бален» 01250 («Уфаоргсинтез», г. Уфа, Россия) с индексом расплава 25 г / 10 мин и температурой плавления 169 оС.

Для ряда экспериментов в качестве модели ПП нити использовали пленку из изотактического полипропилена марки «Бален» 01250 толщиной 30 мкм («Европак», г. Иваново, Россия). На поверхность ПП пленки наносили суспензию ПТФЭ с концентрациями, аналогичными тем, которые использовались при получении модифицированных нитей. Пленки с покрытием подвергали ориентационному вытягиванию на стенде ОСВ-1 с кратностью 5 при температурах, аналогичных температурам вытягивания нитей.

Оценку поверхностного содержания фтора проводили на основании энергодисперсионного спектра. Сканирование поверхности текстильного материала осуществляли на сканирующем электронном микроскопе

JSM 6380LA фирмы JEOL, последующий анализ – с помощью встроенного рентгеноспектрального анализатора JED-2300.

Оценку шероховатости поверхности ПП материала проводили с помощью атомно-силового микроскопа Solver P 47-PRO NT-MDT.

Коэффициенты трения ПП нитей определяли с помощью прибора системы В. В. Талепаровской в соответствии с методикой, описанной в (Кукин, Соловьев, Садыкова и др., 1974) при 30 параллельных измерениях.

ИК спектры получали с помощью спектрометра фирмы «Nicollet» типа «Avatar ESP 360» по методу многократного нарушенного полного внутреннего отражения (МНПВО) с использованием кристалла селенида цинка с 12-кратным отражением в диапазоне от 600 до 1600 см-1.

Диаметры элементарных нитей (филаментов) контролировали с помощью прибора «Ланатестер-2»00 фирмы «Метримпекс». Основные механические характеристики ПП нитей (разрывную нагрузку и удлинение) определяли при однократном растяжении их до разрыва на модернизированной разрывной машине 2099-Р-5 фирмы «Точприбор» в соответствии с ГОСТ 6611.2-73 (ISO 2062-72, ISO 6939-88). Длина образцов составляла 250 мм, скорость растяжения 300 мм/мин.

Оценку устойчивости покрытия к эксплуатационным воздействиям проводили с использованием специального прибора оценки устойчивости окраски к трению ТП-4 (ред. Бяльский и Карпова 1971). Ориентированную ПП пленку с ПТФЭ покрытием подвергали истирающему воздействию с нагрузкой 1 кг за счет 50 возвратно-поступательных движений истирающего элемента по поверхности образца.

Экспериментальные исследования и анализ результатов

Как показал эксперимент, проведенный на модели нити – ПП пленке с покрытием на основе ПТФЭ, в ре- зультате ориентационного вытягивания ПП подложки покрытие становится более равномерным и упорядоченным. Энергодисперсионный анализ ПП пленки с ПТФЭ покрытием показал, что на поверхности неориентированной пленки содержание фтора составляет (47,2 ± 0,3) %; а на поверхности пленки, подвергнутой ориентационному вытягиванию, содержание фтора (42,4 ± 0,3) %. Этот факт подтверждает уменьшение толщины ПТФЭ покрытия в результате ориентационного вытягивания.

Более полную информацию об изменении морфологии поверхности ПП пленки на разных стадиях её модификации ПТФЭ получили с помощью метода атомносиловой микроскопии. Данные о шероховатости пленки представлены в таблице 1.

Как видно из таблицы, ПП пленка без покрытия имеет гладкую поверхность со средним значением шероховатости 9 нм. Шероховатость модифицированной неориентированной пленки составляет в среднем 120 нм. На ее поверхности наблюдается покрытие, которое носит зернистый характер. Средний диаметр зерен, просматривающихся в структуре покрытия (200–300 нм), соответствует размеру частиц суспензии, заявленному производителем (60–400 нм). Это свидетельствует о том, что уже на стадии нанесения на ПП подложку частицы суспензии ПТФЭ объединяются в единое целое, образуя сплошное покрытие. Ориентационное вытягивание способствует сглаживанию и выравниванию поверхности покрытия. Уровень шероховатости ориентированной пленки в значительной степени определяется температурой ориентационного вытягивания. Вытягивание при традиционных для получения ориентированной ПП нити температурах 118–125 оС приводит к снижению шероховатости пленки до 50 нм. Шероховатость пленки, вытянутой при температуре 155 оС, снижается до уровня исходной и составляет 9 нм.

Таблица 1 – Изменение шероховатости пленки на разных стадиях нанесения ПТФЭ покрытия

Table 1 – Change in film roughness at different stages of PTFE coating application

|

Вид ПП пленки с ПТФЭ покрытием |

Без покрытия |

Неориентированная ПП пленка с ПТФЭ покрытием |

ПП пленка с ПТФЭ покрытием, ориентированная при 118 – 125 оС |

ПП пленка с ПТФЭ покрытием, ориентированная при 155 оС |

|

Средняя шероховатость, нм |

9 |

120 |

50 |

9 |

Изменение химической природы и рельефа поверхности нити за счет формирования на ней ПТФЭ покрытия не может не сказаться на трибологических характеристиках модифицированных нитей. Коэффициенты трения волокна по волокну определяли на приборе специальной конструкции, предназначенном для исследования фрикционных свойств текстильных волокон. Было установлено, что в результате модифицирования ПП нити суспензией ПТФЭ коэффициент трения снижается с 0,2 до 0,04. Следовательно, модифицированная нить приобретает значения коэффициента трения, близкие к коэффициенту трения ПТФЭ.

О том, как модифицирование ПП нитей влияет на их прочность и удлинение, судили по данным, представленным в таблице 2.

Из таблицы следует, что в результате модифицирования ПП нити её прочность значительно возрастает. Максимальное повышение прочности (59 %) наблюдается при наиболее высокой температуре ориентационного вытягивания нити (155 оС). Известно, что степень ориентации макромолекул термопластичного полимера, которая в значительной степени определяет прочностные свойства нити, увеличивается с увеличением кратности вытягивания (Завадский, Вавилова и Пророкова, 2017). При повышении температуры вытягивания снижается взаимодействие между макромолекулами волокнообразующего полимера. В результате появляется возможность получения нитей с более высокой степенью ориентации, совершенной структурой и высокой прочностью. Однако максимальная температура вытягивания лимитируется температурой размягчения нити, при которой её переработка сильно затруднена.

В связи с этим максимальное значение температуры ориентационного вытягивания стандартной ПП нити составляет 123–125 оС. Нанесение на поверхность ПП нити покрытия из ПТФЭ позволяет повысить температуру ориентационного вытягивания модифицированной нити. Экспериментально установлено, что максимально возможная температура вытягивания такой нити приближается к температуре плавления ПП и составляет 155 оС (Prorokova, Vavilova and Bouznik, 2017; Пророкова и Вавилова, 2017).

Химическую стойкость модифицированной нити оценивали по изменению её разрывной нагрузки после продолжительного воздействия агрессивных жидкостей – концентрированного раствора гидроксида натрия и концентрированной азотной кислоты, являющейся одновременно сильным окислителем. В процессе эксперимента варьировали концентрацию суспензии ПТФЭ и температуру ориентационного вытягивания. Полученные данные приведены в таблицах 3 и 4, соответственно.

Данные таблиц свидетельствуют, что прочность не-модифицированной ПП нити под действием концентрированных щелочей и кислот уменьшается на 8–27 %, соответственно. Воздействие агрессивных жидкостей на модифицированную нить не только не приводит к потере прочности, но и способствует её возрастанию.

Отсутствие потери прочности модифицированной ПП нити при действии на нее химически агрессивных жидкостей свидетельствует о том, что ПТФЭ покрытие, защищающее её поверхность, является сплошным, и его структура не имеет дефектов. Повышение прочности модифицированной ПП нити после воздействия

Таблица 2 – Основные разрывные полуцикловые характеристики полипропиленовой нити с покрытием из ПТФЭ

Table 2 – Main discontinuous semi-cyclic characteristics of polypropylene yarn coated with PTFE

|

Температуры ориентационного вытягивания, °С |

Удельная разрывная нагрузка, МПа |

Относительное разрывное удлинение, % |

|

Стандартная ПП нить |

||

|

Т1 = 118, Т2 = 120, Т3 = 125 |

395 ± 15 |

34,3 ± 2,8 |

|

ПП нить с ПТФЭ покрытием |

||

|

Т1 = 120, Т2 = 125, Т3 = 135 |

439 ± 30 (+ 11 %) |

46,0 ± 2.2 |

|

Т1 = 120, Т2 = 135, Т3 = 145 |

484 ± 16 (+ 22 %) |

45,8 ±3,9 |

|

Т1 = 120, Т2 = 140, Т3 = 155 |

630 ± 61 (+ 59 %) |

45,4 ± 4,4 |

Таблица 3 – Разрывная нагрузка и удлинение ПП нитей с покрытием на основе ПТФЭ концентрации 8 %, после кипячения в растворе гидроксида натрия концентрации 5 моль / л в течение 3 часов

Table 3 – Breaking load and elongation of PP filaments coated with PTFE at a concentration of 8 %, after boiling in a solution of sodium hydroxide at a concentration of 5 mol / l for 3 hours

|

Температуры ориентационного вытягивания, оС |

Удельная разрывная нагрузка, МПа |

Относительное разрывное удлинение, % |

После кипячения в растворе NaOH (конц.) |

|

|

Удельная разрывная нагрузка, МПа |

Относительное разрывное удлинение, % |

|||

|

Стандартная ПП нить |

||||

|

Т1 = 118, Т2 = 120, Т3 = 125 |

395 ± 15 |

34,3 ± 2,8 |

365 ± 14 (- 8 %) |

53,1 ± 3,6 |

|

ПП нить с покрытием из ПТФЭ |

||||

|

Т1 = 120, Т2 = 125, Т3 = 135 |

449 ± 24 |

44,0 ± 4,2 |

480 ± 34 (+ 7 %) |

50,6 ± 4,2 |

|

Т1 = 120, Т2 = 135, Т3 = 145 |

463 ± 28 |

43,7 ± 4,1 |

524 ± 23 (+ 13 %) |

47,0 ± 4,4 |

|

Т1 = 120, Т2 = 140, Т3 = 155 |

630 ± 61 |

45,4 ± 4,4 |

636 ± 28 (+ 1 %) |

46,1 ± 1,5 |

Таблица 4 – Разрывная нагрузка и удлинение ПП нитей с покрытием из ПТФЭ после выдерживания в концентрированной азотной кислоте в течение 24 часов при температуре 25 оС

Table 4 – Breaking load and elongation of PP filaments coated with PTFE after exposure to concentrated nitric acid for 24 hours at a temperature of 25 °C

Для оценки устойчивости к эксплуатационным воздействиям покрытия на основе ПТФЭ, нанесенного на ПП нить, на модели модифицированной нити, которая представляет собой модифицированную ориентирован- ную пленку, определяли, сохраняется ли покрытие после интенсивного истирающего воздействия. После 50 циклов истирающего воздействия на образцы пленки методом МНПВО были получены ИК спектры их поверхности. Полученные результаты свидетельствуют, что на результирующем спектре присутствуют полосы в области 1207 и 1150 см-1, которые свидетельствуют о наличии ПТФЭ на поверхности модифицированной пленки даже после интенсивного истирающего воздействия на неё (Dechant, Danz, Kimmer and Schmolke, 1972).

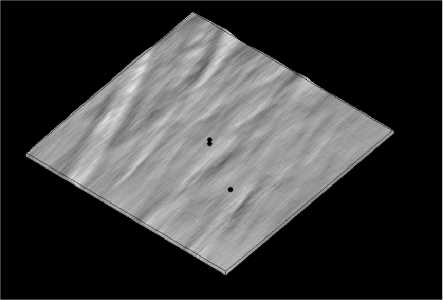

О том, как изменяется морфология поверхности модифицированной ориентированной ПП пленки в результате истирающих воздействий, судили по визуализированным представлениям о топографии поверхности, полученным методом атомно-силовой микроскопии, результаты которой представлены на рисунке 3.

Сопоставление этих данных с приведенными в таблице 1 показывает, что хотя после интенсивного истирающего воздействия шероховатость покрытия становится несколько выше (возрастает с 9 нм до 19 нм), оно остается гладким и однородным. Это свидетельствует о хорошей устойчивости покрытия к эксплуатационным воздействиям.

В таблице 5 (Prorokova, Vavilova and Bouznik, 2017) сопоставлены свойства ПП нитей с покрытием из ПТФЭ, нитей, полностью состоящих из ПТФЭ [Polifen ® ] и сополимера ПТФЭ с винилиденфторидом [Ftorlon ® ].

Из таблицы следует, что ПП нить с ПТФЭ покрытием по химической стойкости не уступает нитям, полностью

Рисунок 3 – Морфология поверхности ПП пленки с ПТФЭ покрытием, ориентированной при температурах 120–155 оС, после 50 циклов истирающего воздействия (шероховатость 19 нм) Figure 3 – Morphology of the surface of a PTFE coated PP film oriented at temperatures of 120–155 °C, after 50 cycles of abrasion (roughness of 19 nm)

состоящим из фторполимеров, обладает таким же низким коэффициентом трения, отличается высокой прочностью. Её максимальная температура эксплуатации несколько ниже, чем у Polifen ® , но близка к Ftorlon ® . Кроме того, ПП нить с ПТФЭ покрытием является очень легкой и имеет в сотни раз более низкую стоимость, чем нить, полностью состоящая из ПТФЭ.

Таблица 5 - Сравнительная характеристика ПП нитей с ПТФЭ покрытием, Polifen ® и Ftorlon ®

Table 5 - Comparative characteristics of PP filaments with PTFE coating, Polifen ® and Ftorlon ®

|

Вид нити |

Плотность, г/см3 |

Удельная разрывная нагрузка, МПа |

Относительное разрывное удлинение, % |

Химическая стойкость |

Коэффициент трения |

Максимальная температура эксплуатации, оС |

|

ПП с ПТФЭ покрытием |

0,9 |

630 ± 61 |

45,4 ± 4,4 |

Очень высокая |

0,04 |

120–140 |

|

Polifen ® (состоит из ПТФЭ) |

2,2 |

100–180 |

20–40 |

Очень высокая |

0,04 |

260–280 |

|

Ftorlon ® (состоит из сополимера ТФЭ с винилиден-фторидом) |

2,1 |

300–600 |

8–25 |

Очень высокая |

0,04 |

110–120 |

В качестве основы нити, кроме полипропилена, могут быть использованы другие термопластичные волокнообразующие полимеры, используемые для получения нитей из расплава, такие как полиамид и поли-этилентерефталат.

Выводы

Проведенное исследование показало, что нанесение суспензии политетрафторэтилена на полипропиленовую нить при её получении из расплава, проводимое для придания ПП нити свойств, подобных свойствам фторопластовой нити, обеспечивает формирование фторполимерного покрытия на поверхности каждого составляющего нить филамента. Нанесение суспензии ПТФЭ на поверхность полуотвержденной нити обеспечивает адгезию ПТФЭ к подложке и приводит к образованию сплошного, довольно толстого покрытия зернистой структуры. Ориентационное вытягивание нити с нанесенным на её поверхность ПТФЭ обеспечивает уменьшение толщины покрытия примерно в 10 раз, приводит к сглаживанию и выравниванию его поверхности. Структура покрытия и основные характеристики нити с покрытием зависят от концентрации наносимой на нить суспензии ПТФЭ и температуры ориентационного вытягивания. Наиболее равномерная и бездефектная структура покрытия создается при ориентационном вытягивании нити при температуре, приближающейся к температуре плавления полипропилена (155 оС). В результате нанесения покрытия значительно возрастает прочность ПП нити. Её коэффициент трения снижается до уровня коэффициента трения политетрафторэтилена. ПП нить с ПТФЭ покрытием приобретает экстремально высокую химическую стойкость, о чем свидетельствует тот факт, что ПТФЭ покрытие остается неповрежденным после длительного воздействия агрессивных сред (кипячении в течение двух часов в растворе гидроксида натрия концентрации 200 г/л, выдерживании в течение 24 часов в концентрированной HNO3). Сформированное покрытие является устойчивым к интенсивному истирающему воздействию.

Таким образом, новый способ нанесения ПТФЭ покрытия на ПП нити является перспективным для получения волокнистых материалов, обладающих низким коэффициентом трения и экстремально высокой устойчивостью к действию химических реагентов. По указанным характеристикам они не уступают волокнам из политетрафторэтилена, а стоимость новых материалов в десятки раз ниже.