Получение металлохимической сварочной присадки с нанодисперсными частицами диоксида титана

Автор: Болдырев Александр Михайлович, Гребенчук Виктор Георгиевич, Гущин Дмитрий Александрович, Ткачев Алексей Григорьевич, Блинов Сергей Валентинович

Журнал: Нанотехнологии в строительстве: научный интернет-журнал @nanobuild

Статья в выпуске: 6 т.5, 2013 года.

Бесплатный доступ

В современном мостостроении при сварке мостовых металлоконструкций широко применяется автоматическая сварка под слоем флюса с применением металлохимической присадки (МХП). МХП состоит из рубленой сварочной проволоки (гранулята), опудренной модифицирующей химической добавкой TiO 2 в смесителе «пьяная бочка». Все сварочные материалы — сварочная проволока, флюс, электроды — подвергаются жёсткому нормированию и контролю химического состава. Однако существующая технология получения МХП не позволяет жестко контролировать ее состав в производственных условиях, что, безусловно, отражается на стабильности свойств сварных соединений. Поэтому актуальной задачей настоящей работы является разработка технологии получения стабильного состава МХП. В статье дана сравнительная оценка существующей и предлагаемой технологии изготовления металлохимической присадки (МХП), применяемой при автоматической сварке стыковых соединений мостовых конструкций. Показано, что приготовление МХП в высокоэнергетической планетарной мельнице обеспечивает более стабильный состав присадки, вводимой в свариваемый стык. Гранулометрический анализ порошка TiO 2 показал, что при обработке МХП в планетарной мельнице происходит измельчение частиц диоксида титана до наноразмерного порядка. При этом происходит не только измельчение частиц диоксида, но и дробление гранулята. Предложенная технология изготовления МХП в планетарной мельнице обеспечивает бо лее прочное сцепление диоксида с поверхностью гранулята и, следовательно, более стабильный химический состав МХП. Применение МХП, прошедшей механоактивацию в планетарной мельнице, на порядок повышает коэффициент стабильности механических свойств по пределу прочности, по сравнению с применяемой технологией, и почти в два раза — по ударной вязкости (KCU -40).

Металлохимическая модифицирующая присадка, сварка мостовых конструкций, прочность сцепления модифицирующих частиц с проволочной крошкой, высокоэнергетический механический синтез в планетарной мельнице, механические свойства сварных соединений

Короткий адрес: https://sciup.org/14265714

IDR: 14265714 | УДК: 621.791.042

Текст научной статьи Получение металлохимической сварочной присадки с нанодисперсными частицами диоксида титана

настоящее время в отечественном мостостроении при монтаже элементов конструкций для обеспечения требуемых механических свойств стыковых соединений из сталей 15 ХСНД и 10 ХСНД толщиной 14–40 мм перед сваркой в качестве присадочного материала в зазор стыка засыпают рубленую сварочную проволоку (гранулят), опудренную диоксидом титана (TiO2). Такой конгломерат назван металлохимической присадкой (МХП). Введение МХП позволяет повысить эффективность использования тепла сварочной дуги, снижает перегрев сварочной ванны, способствует формированию благоприятной структуры металла шва и околошовной зоны, обеспечивает заданные прочностные свойства соединения, снижает трудозатраты и потребление энергии [1]. Повышение надёжности мостовых конструкций, работающих в наиболее тяжелых условиях (большие переменные и динамические нагрузки, низкие температуры окружающей среды), является неисчерпаемой заботой проектировщиков и производственников. Очевидно, повышение стабильности механических свойств сварных соединений в заданных проектировщиками пределах всегда будет способствовать повышению надёжности, как самих соединений, так и всей конструкции в целом. Причём, эта стабильность должна проявляться не только в высокой вероятности воспроизводимости этих свойств в каждом изделии, но и в их постоянстве в каждом шве по всей его длине. При жёстком нормировании и контроле химического состава свариваемого металла, электродной проволоки и флюса, состав МХП в производственных ус-

А.М. БОЛДЫРЕВ и др. Получение металлохимической сварочной присадки...

ловиях при существующей технологии ее получения, не может жестко контролироваться, что, безусловно, отражается на стабильности свойств сварных соединений. Поэтому разработка технологии получения стабильного состава МХП является актуальной задачей.

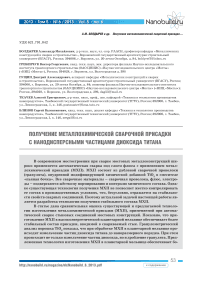

Очевидно, что постоянство состава МХП зависит от прочности сцепления частиц TiO2 с поверхностью гранулята. Поэтому на первом этапе нами была разработана методика оценки этой прочности [2]. Исследования показали, что и масса сцепленной с гранулятом химической добавки, и прочность сцепления увеличиваются с возрастанием массовой доли диоксида в смеси, а также с увеличением времени и энергии смешивания. При смешивании в применяемом в настоящее время низкоэнергетическом смесителе типа «пьяная бочка» (в дальнейшем – «смеситель») при скорости вращения 60 об/мин наблюдается невысокая прочность сцепления частиц диоксида с поверхностью гранулята. По-видимому, это сцепление, в основном, механическое, происходящее за счёт застревания в углублениях рельефа и трещинах, а также адсорбционное – за счёт сил Ван-дер-Ваальса. Повышение энергии смешивания путём увеличения скорости вращения барабана смесителя не привело к увеличению массы TiO2 в МХП, т.к. за счёт центробежных сил диоксид титана отбрасывается к стенкам барабана смесителя, поэтому число столкновений частиц TiO2 с гранулятом не увеличивается. Применяемая сегодня технология приготовления МХП – опудривание гранулята в смесителе, последующая прокалка, хранение перед сваркой в печи при температуре 80оС и транспортировка к месту сварки [3] – из-за низкой прочности сцепления и неконтролируемых потерь не гарантирует постоянства состава МХП. Кроме того, возможны потери TiO2 по длине шва в процессе засыпки МХП в стык. В высокоэнергетической планетарной мельнице перемалывание частиц TiO2 осуществляется за счёт высокоэнергетических ударов мелющих шаров в размольных стаканах, вращающихся на опорном диске в одном направлении, в то время как диск движется в противоположном (рис. 1).

Ускорение центробежного движения барабанов при этом достигает 60g. В результате такой обработки происходит не только измельчение частиц TiO2, но и пластическая деформация, а так же, как будет показано ниже, дробление частиц гранулята. При этом высока вероятность химического взаимодействия между компонентами смеси с образованием прочных связей [4]. Для сравнительной оценки технологии при-

Рис. 1. Планетарная мельница Pulverisette 5 фирмы Fritsch (а) и принцип её работы (б)

готовления МХП в смесителе и планетарной мельнице Pulverisette 5 предложен коэффициент усвоения Ky , характеризующий отношение концентрации в составе МХП после смешивания и встряхивания на вибросите в течение 1 минуты (TiO2)МХП к исходной (до смешивания) концентрации (TiO2)ИСХ [5]:

МХП

2/ ИСХ

Установлено, что при обработке шихты в смесителе Ky = 0,163, а в планетарной мельнице Ky = 0,451. Высокое значение Ky свидетельствует о том, что прочность сцепления диоксида с гранулятом и, следовательно, стабильность состава МХП в 2,77 раза выше, чем при использующейся на данный момент технологии её изготовления. Сравнительные испытания сварных соединений из стали 10 ХСНД, выполненных с применением МХП, изготовленной в смесителе и планетарной мельнице, показали, что во втором случае стабильность механических свойств сварных соединений, вырезанных из различных участков по длине шва, значительно выше (табл. 1).

Автоматическую сварку стыкового соединения выполняли сварочной проволокой Св – 10 НМА, ∅ 4 мм под флюсом АН – 47 за два прохода

Таблица 1

Влияние технологии изготовления МХП на коэффициент стабильности механических свойств металла шва

|

Способ обработки смеси |

σ в в МПа |

KCU –40 Дж/см2 |

K σ |

KKCU–40 |

|

Гранулят без TiO2 |

625,3–545,7 590,2 |

86–56 73 |

0,135 |

0,411 |

|

Смеситель |

643–623 630,6 |

87–69 78 |

0,032 |

0,236 |

|

Планетарная мельница |

602–601 601,3 |

112–98 106,2 |

0,002 |

0,132 |

(основной корневой шов – 80–90% сечения и облицовочный) на образцах 14х500х1000 мм без разделки кромок с предварительной засыпкой МХП в зазор 8 ± 2 мм слоем 11–12 мм. Режимы сварки корневого прохода: Iсв = 760–800 А, Uд = 36–38 В, Vсв = 19,5 м/ч, присадочная проволока для МХП – Св 10НМА, ∅ 2 мм; облицовочного прохода: Iсв = 550–600 А, Uд = 38–40 В, Vсв = 19,5 м/ч.

За критерии стабильности принимали показатель, определяемый как отношение разности максимального и минимального значения свойств к его среднему значению [5]:

° MAX °MIN K:4L ;

GCp

KCUMAX

KCUMIN

KCUCp

где σ – предел прочности металла шва при растяжении, МПа; KCU–40 – ударная вязкость металла шва при изгибе по оси шва и температуре –40оС, Дж/см2.

Чем меньше K σ и KKCU–40 , тем стабильнее механические свойства металла шва (табл. 1).

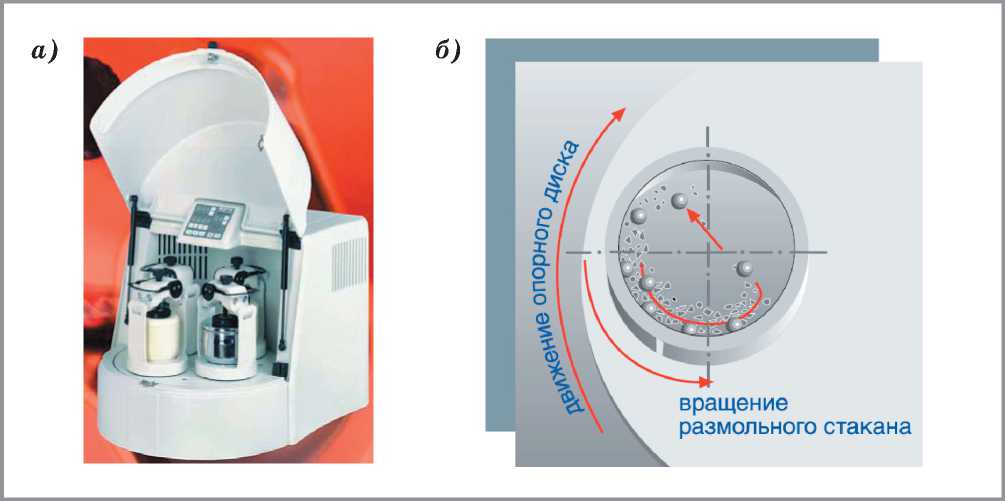

Из приведённых данных следует, что применение химической добавки в обоих сравниваемых вариантах увеличивает стабильность предела прочности и ударной вязкости, а обработка смеси в планетарной мельнице на порядок уменьшает Kσ и почти в два раза KKCU–40 по сравнению с образцами, выполненными с МХП, приготовленной в смесителе. Для исследования процесса кристаллизации металла в сварочной ванне в присутствии диоксида титана в расплаве представляет интерес информация об изменениях поверхности частиц гранулята и гранулометрического состава при изготовлении МХП. Динамику взаимодействия частиц диоксида с поверхностью гранулята можно проследить по изменению рельефа торцевой поверхности со следами от режущего инструмента (рис. 2).

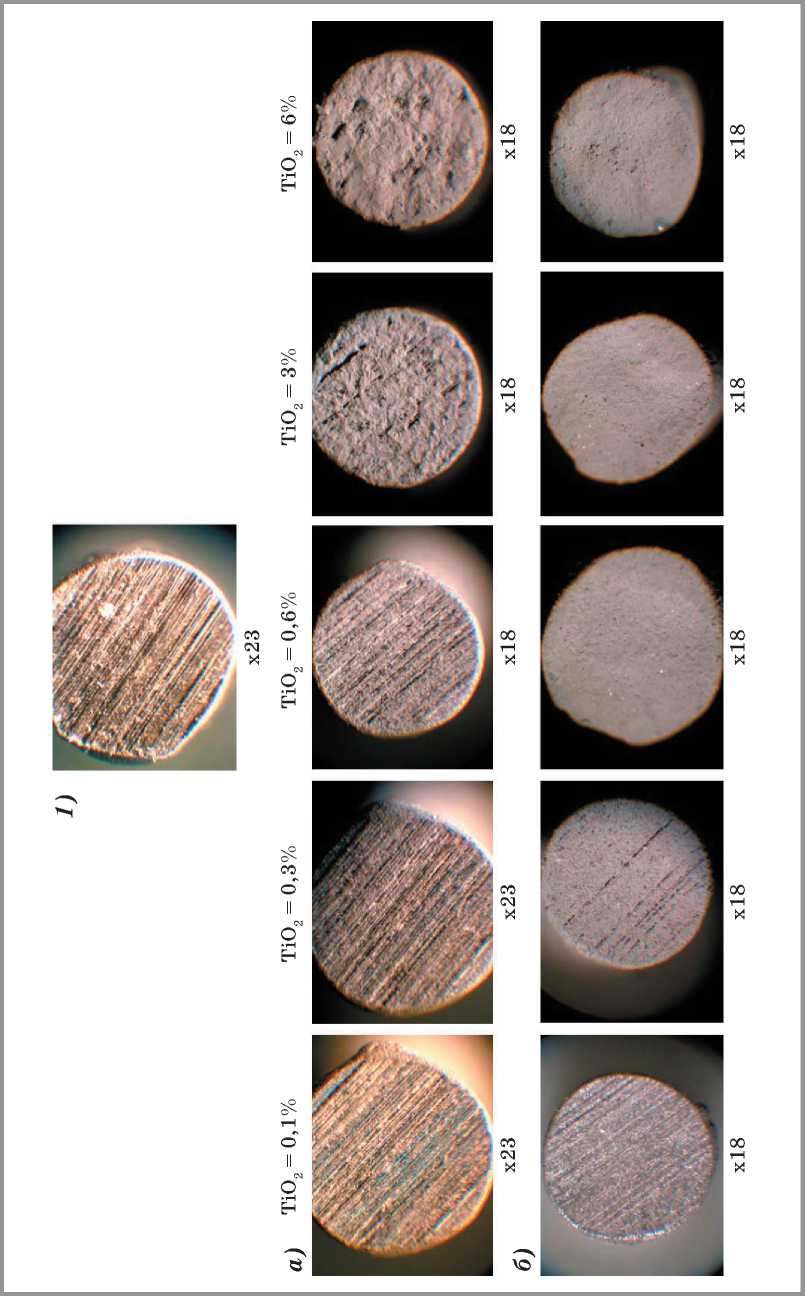

Из приведённых фотографий следует, что с увеличением исходной концентрации TiO2 в смеси возрастает количество частиц, осевших в углублениях и трещинах поверхности гранулята. При обработке МХП в смесителе диоксид титана полностью закрывает следы резания при его концентрации в смеси более 3% (масс). Обработка в планетарной мельнице обеспечивает закрытие следов резания на торцевой поверхности при концентрации TiO2 на порядок меньшей (0,3%) (рис. 2). Распределение частиц TiO2 по размерам в состоянии поставки, после обработки в смесителе и планетарной мельнице, исследовали на гранулометрическом анализаторе Analysette 22 NanoTec фирмы Fritsch с диапазоном измерения от 10 нм до 2000 мкм. Тонкоизмельчённая двуокись титана, вследствие высокой поверхностной энергии частиц, подвержена комкованию, поэтому исследуемые порошки перед гранулометрированием диспергировали в воде ультразвуковой обработкой*.

Результаты гранулометрического анализа представлены на рис. 3.

Из этих данных следует, что распределение частиц по размерам в порошке в исходном состоянии и после обработки в смесителе мало различается и близко к Гауссовскому распределению с некоторым увеличением числа частиц размером менее 1 мкм и максимумом в районе 1,5 мкм. Обработка в смесителе практически не изменила ни форму гистограммы, ни район максимума. Это позволяет прийти к выводу, что обработка в смесителе не изменяет размеры частиц TiO2. Распределение частиц TiO2, прошедших обработку в планетарной мельнице, в корне отличается от двух предыдущих случаев. Резко увеличивается число частиц размером менее 1 мкм (до 60%), а частицы крупнее 1 мкм распределены в диапазоне 1–8 мкм. Таким образом, при обработке МХП в планетарной мельнице происходит значительное измельчение частиц TiO2.

Гранулометрический анализ в виде отношения длины частицы ( а ) к ширине ( b ) позволил также оценить влияние обработки МХП на форму частиц.

А.М. БОЛДЫРЕВ и др. Получение металлохимической сварочной присадки...

Рис. 3. Распределение частиц TiO2 в порошке в состоянии поставки (а), после обработки в «пьяной бочке» (б) и после обработки в планетарной мельнице (в)

Основные характеристики порошков, полученных на основе гранулометрического анализа, представлены в табл. 2.

Таблица 2

Результаты гранулометрического анализа порошков в состоянии поставки, а также после обработки в смесителе и планетарной мельнице

|

Состояние исследуемого порошка |

Распределение частиц по размерам (%) |

a b |

|||

|

Менее 0,5 мкм |

0,5–1,0 мкм |

1–3 мкм |

3–8 мкм |

||

|

В состоянии поставки |

16,0 |

25,0 |

58,0 |

1,0 |

2,784 |

|

После обработки в смесителе |

18,0 |

30,0 |

52,0 |

– |

3,467 |

|

После обработки в планетарной мельнице |

30,0 |

30,0 |

30,0 |

10,0 |

6,000 |

Из данных табл. 2 следует, что при обработке в планетарной мельнице, наряду с интенсивным измельчением частиц TiO2, изменяется и форма этих частиц.

Если в исходном состоянии и после обработки в смесителе длина частицы соответственно в 2,784 и 3,487 раз больше её ширины, то после обработки в планетарной мельнице это соотношение равно 6,000, то есть частицы становятся не только мельче, но и более вытянутыми. Обращает на себя внимание наличие крупных (3–8 мкм) частиц в порошке, прошедшем обработку в планетарной мельнице. Исследование крупных частиц, выделенных из общей массы порошка с помощью постоянного магнита, показало, что они представляют собой металлические гранулы, покрытые слоем диоксида титана. Отсюда следует, что в планетарной мельнице происходит не только измельчение частиц TiO2, но и дробление гранулята. А это означает, что в процессе механоактивации смеси в планетарной мельнице на поверхности проволочной крошки возникают свежие ювенильные плоскости с высокой поверхностной энергией. На этих плоскостях высока вероятность образования прочных химических связей TiO2 – гранулят.

Выводы:

-

1. В процессе подготовки металлохимической присадки в высокоэнергетической планетарной мельнице происходит интенсивное измельчение частиц TiO2 до наноразмерного порядка, а также деформация и дробление частиц гранулята.

-

2. Высокая кинетическая энергия столкновения частиц TiO2 с гранулятом и возникновение при его дроблении новых чистых поверхностей обеспечивают химическое взаимодействие компонентов МХП и образование прочных связей между ними.

-

3. При обработке шихты в планетарной мельнице коэффициент усвоения диоксида титана гранулятом почти в 3 раза выше, чем при обработке в смесителе типа «пьяная бочка».

-

4. Сварные соединения из стали 10 ХСНД, выполненные с МХП (гранулят из проволоки Св 10НМА + TiO2), обработанной в планетарной мельнице, обладают большей стабильностью значений предела прочности. При этом значения ударной вязкости KCU–40 при температуре испытаний –40оС, проведенные по оси сварного шва увеличиваются на 20–25% по сравнению с соединениями, выполненными по существующей технологии.

Уважаемые коллеги!

При использовании материала данной статьи просим делать библиографическую ссылку на неё:

Болдырев А.М., Гребенчук В.Г., Гущин Д.А. и др. Получение металлохимической сварочной присадки с нанодисперсными частицами диоксида титана // Нанотехнологии в строительстве: научный Интернет-журнал. – М.: ЦНТ «НаноСтроительство», 2013. – Том 5, № 6. – C. 53–66. URL: (дата обращения: _____________).