Получение металлополимерного покрытия способом диффузной сварки в вакууме

Автор: Лаврищев Александр Викторович, Смирнов Николай Анатольевич

Журнал: Сибирский аэрокосмический журнал @vestnik-sibsau

Рубрика: Технологические процессы и материалы

Статья в выпуске: 6 (13), 2006 года.

Бесплатный доступ

Современные технологические методы, совмещающие процессы порошковой металлургии и диффузионной сварки в вакууме, позволяют получать новые металлополимерные покрытия, обладающие высокими эксплуатационными свойствами. С помощью математических моделей, описывающих эксплуатационные свойства от основных технологических параметров, можно прогнозировать качество получаемых материалов.

Короткий адрес: https://sciup.org/148175444

IDR: 148175444 | УДК: 621-2.002.2;

Текст научной статьи Получение металлополимерного покрытия способом диффузной сварки в вакууме

Кроме того, данное устройство позволяет прикладывать усилие обжатия, которое может возрастать во время импульса сварочного тока.

B периоды t1-t5 и t6-t10 до приложения и после снятия усилия обжатия F0 устройство работает как и в предыдущих случаях. Но в этом случае скорость и время нарастания усилия обжатия F0 от начального F0H до конечного F0K значения устанавливается временем t выпуска воздуха из камеры Б, которое регулируется дросселирующим клапаном 9Б. Усилие же FЭ, приложенное к центральному токопроводящему электроду, уменьшается на ту же величину Поскольку моменты начала изменения усилия обжатия устанавливаются реле времени, то это позволяет компенсировать постоянную времени срабатывания привода обжатия. Давления в камерах А и Б, обеспечивающие изменение усилия обжатия от начального F0H до конечного F0K значений определяется также, как и в предыдущем случае по зависимостям (2) и (3).

0чевидно, что конструкция данного устройства при его изготовлении не требует никаких уникальных технологических операций механической обработки при изготовлении оригинальных деталей. Кроме того, оно в значительной мере комплектуется серийно выпускаемыми устройствами. B частности, для выполнения функций БУЦ0 можно легко приспособить серийный регулятор цикла точечной сварки.

Таким образом, разработанное устройство при относительной простоте позволяет в производственных условиях реализовать способы сварки с обжатием периферийной зоны соединения, повышающие устойчивость процесса против образования выплесков и непроваров, и, как следствие, качество соединений и эффективность процесса сварки.

Библиографический список

-

1. Козловский, С. Н. Контактная точечная сварка с обжатием периферийной зоны соединения/ С. Н. Козловский//Сварочное производство. 1991.№ 1.С.4-7.

-

2. Козловский, С. Н. Электродные устройства для контактной точечной сварки с обжатием периферийной зоны соединения / С. Н. Козловский // Сварочное производство. 1990. № 4. С. 5-8.

S.N. Kozlovsky, E.G. Yashmetov

THE DEVICE FOR CONTACT SPOT WELDING WITH REDUCTION OF THE PERIPHERAL ZONE OF CONNECTION

It is sonsidered the developed devicefor contact spot welding with reduction of the peripheral zone of connection, it is compatible to any serial machines for spot welding. At relative simplicity it allows to realize the ways of welding raising stability of process against formation spitting and spill under production conditions.

А. B. Лаврищев, Н. А. Смирнов

ПОЛУЧЕНИЕ МЕТАЛЛОПОЛИМЕРНОГО ПОКРЫТИЯ СПОСОБОМ ДИФФУЗНОЙ СВАРКИ В ВАКУУМЕ

Современные технологические методы, совмещающие процессы порошковой металлургии и диффузионной сварки в вакууме, позволяют получать новыеметаллополимерные покрытия, обладающие высокими эксплуатационными свойствами. С помощью математических моделей, описывающих эксплуатационные свойства от основных технологических параметров, можно прогнозировать качество получаемых материалов.

Полимерные и металлополимерные покрытия как конструкционные материалы широко используются в ракетно-космической технике как антифрикционные, изно- состойкие, защитные покрытия. Многие узлы агрегатов работают в экстремальных условиях - при высоких динамических и статических нагрузках: в частности в элемен- тах щелевых и торцовых уплотнений агрегатов подачи двигателей летательных аппаратов.

Проведение комплексных исследований прочности и износостойкости покрытий с помощью методов планирования эксперимента, статистическая обработка результатов позволяют построить математические модели исследуемых свойств в зависимости от параметров технологического процесса. С помощью таких моделей на этапе проектирования могут приниматься определенные конструктивные и технологические решения по обеспечению высоких эксплуатационных свойств покрытий, требуемой долговечности и надежности опор скольжения.

С целью совмещения технологических процессов прессования, спекания, сварки с сохранением полезных проти-воизносных и антифрикционных свойств фторопласта и порошков мягких металлов был выбран способ изготовления покрытия методом диффузионной сварки в вакууме.

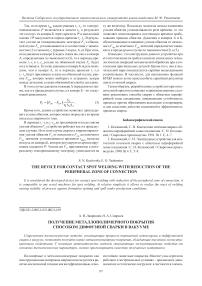

Способ реализован с помощью установки А306.04 с радиационным нагревом в вакууме 1,3.. .0,13 Па. Сварка производилась в вакуумной камере путем нагрева с одновременным сжатием деталей. В комплект установки входят: вакуумметр ВИТ-2, потенциометр КСП-4 с термопарой хромель-алюминий, нагружающее устройство. Смесь порошков помещается в приспособление для сварки, устанавливается в нагружающее устройство внутри радиационного нагревателя. В процессе исследований были определены значения основных технологических параметров: скорость нагрева смеси порошков, величина сжимающего усилия, температура спекания материала, время изотермической выдержки, скорость охлаждения в приспособлении и на воздухе.

Схема совмещенного диффузионного процесса сварки представлена на рис. 1.

Рис. 1. Схема совмещенного процесса формования, спекания и диффузионной сварки металлофторопластового покрытия

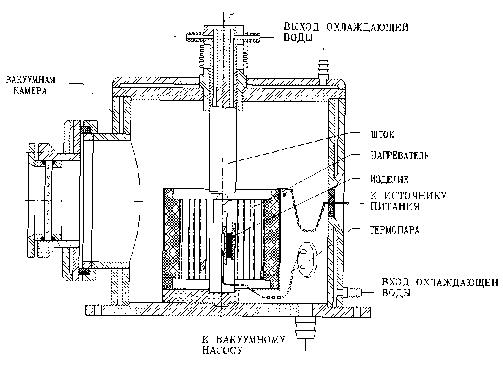

Исследовались прочностные и адгезионные характеристики получаемых материалов на цилиндрических образцах. Общий вид приспособления и образцов приведен на рис. 2.

В процессе исследований были выявлены значения основных параметров процесса сварки и их влияние на прочностные и триботехнические характеристики. В качестве основы покрытий использовались порошки фторопласта Ф-4Д (ГОСТ 14906-80), Ф-4МБ (ОСТ 6400-80),

Ф-40 (ОСТ 6402-80). Наполнителем служили порошки меди ПМ1 (ГОСТ 4960-75), силицированного природного графита и серебристого графита.

Рис. 2. Приспособление для диффузионной сварки покрытия

Экспериментальные исследования охватывали опоры скольжения с покрытиями на поверхностях плоской и цилиндрической формы. При исследовании прочности образцов использовались прессы и разрывные машины (Р-0,5) центральной заводской лаборатории.

Основными критериями оценки качества являются прочность сцепления с подложкой, механическая прочность и износостойкость покрытия. Предложены пути повышения механической прочности и износостойкости покрытий.

В ходе предварительных экспериментальных исследований выявлено, что при диффузионной сварке в вакууме основное влияние на технические свойства получаемого изделия оказывают следующие факторы: температуры сварки, давление на сварочный стык, время изотермической выдержки. Важными контролируемыми параметрами процесса являются скорость нагрева и охлаждения, степень разрежения в сварочной камере.

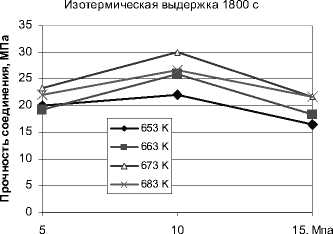

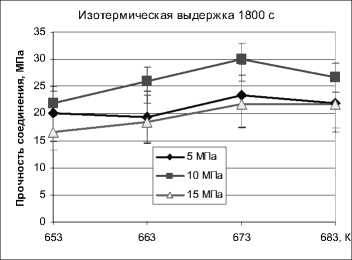

Результаты исследований покрытий на основе порошка фторопласта Ф-4МБ с порошком меди показали (рис. 3), что наилучшими прочностными свойствами обладают покрытия, полученные при давлении на сварочный стык 10 МПа, температуре сварки 673 К и выдержке при данных условиях в течение 30 мин. Разработана циклограмма технологического процесса.

Отдельными экспериментами также было установлено, что добавление медного порошка в металлополимер-ную композицию до 10 мас. % не оказывает существенного влияния на прочность получаемого покрытия; при 20 мас. % прочность снижается на 5-10 %.

Проведение цикла исследований по определению влияния основных параметров технологического процесса на прочность покрытия и применение методов математической обработки результатов, аппроксимации результатов методом наименьших квадратов позволило построить математическую модель прочности покрытия:

а, = 0,25 е-v™rX 0,2338 r-0'5378 ( 8, 45 f-p-V0,43( -^ 1 -2,5), p р ати ати где А^ 2 t /t0 - 1; Y= (Т- Т0) / ДТ + 1; /-длительность изотермической выдержки, с; t0 - минимальное время выдержки, с; Г - температура сварки, К; Т0 - минимальная температура сварки, К;^ - давление на сварочный стык, МПа;^ати - атмосферное давление, МПа.

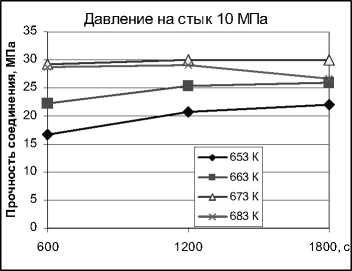

Вычисления по построенной математической модели показали хорошую сходимость с результатами экспериментальных исследований (рис. 4).

Рис. 3. Влияние на прочность соединения основных параметров процесса сварки