Получение МОКС-топлива как один из этапов замыкания ядерного топливного цикла

Автор: Кравченко Г.А., Рассамагин С.В., Русанов С.В., Косарев И.Ю.

Журнал: Космические аппараты и технологии.

Рубрика: Ядерная и альтернативная энергетика

Статья в выпуске: 1 (7), 2014 года.

Бесплатный доступ

Описывается ядерно-топливный цикл (ЯТЦ) на современном этапе развития и предлагается путь его развития в направлении МОКС-топлива. Описана схема получения таблеточного уран-плутониевого топлива на опытном стенде ГХК.

Ядерно-топливный цикл, опытный стенд, мокс-топливо

Короткий адрес: https://sciup.org/14117317

IDR: 14117317 | УДК: 621.039.1

Текст научной статьи Получение МОКС-топлива как один из этапов замыкания ядерного топливного цикла

урана. В то же время плутоний является опасным радиоактивным материалом, который может быть использован и для создания ядерных зарядов. Поэтому его накопление не только расточительно, но и опасно. Общее количество плутония, хранящегося в мире на начало XXI в. во всевозможных формах, оценивается в 1239 тонн, из которых значительная часть находится в отработанном ядерном топливе АЭС. Уже сейчас более 120 тысяч тонн ОЯТ находится в хранилищах, а к 2020 г. его будет 450 тысяч тонн. Проблема обращения с плутонием является частью общего процесса ядерного разоружения, в ходе которого в России и США высвобождаются значительные количества оружейных делящихся материалов - высокообогащенного урана и плутония.

Все стадии функционирования ядерного топливно-энергетического комплекса, такие как производство топлива для ядерных реакторов, подготовка его к использованию, сжигание топлива в реакторе, утилизация отработанного топлива, промежуточное хранение, вместе взятые составляют так называемый ядерный топливный цикл (ЯТЦ).

Ядерный топливный цикл подразделяется на два вида: открытый (разомкнутый), нацеленный на захоронение отработанного топлива и радиоактивных отходов, и закрытый (замкнутый), предусматривающий переработку отработанного топлива и других отходов предприятий ядерной индустрии с целью выделения ценных элементов.

Этапы замкнутого ЯТЦ включают выдержку отработанного ядерного топлива на территории АЭС в течение 3-10 лет; временное контролируемое хранение ОЯТ в автономных хранилищах при радиохимическом заводе (сроком до 40 лет), переработку ОЯТ с выделением из него отдельных (или суммы) делящихся нуклидов и продуктов деления, представляющих коммерческий интерес, отверждение и захоронение отходов.

Переработка ОЯТ даёт некоторые экономические выгоды, восстанавливая неиспользованный уран и вовлекая в энергетику наработанный плутоний. При этом уменьшается объем высокорадиоактивных и опасных отходов, которые необходимо надлежащим образом хранить. В ОЯТ содержится примерно 1 % Pu. Это очень хорошее ядерное топливо, которое не нуждается ни в каком процессе обогащения, оно может быть смешано с обедненным ураном и поставляться в виде свежих топливных сборок для загрузки в реакторы. Его можно использовать для загрузки и в реакторы на быстрых нейтронах [1].

В разомкнутом (открытом) ЯТЦ отработанное ядерное топливо считается высокоактивным радиоактивным отходом и вместе с остаточными делящимися изотопами исключается из дальнейшего использования – поступает на хранение или захоронение. Разомкнутый ЯТЦ характеризуется низкой эффективностью использования природного урана (до 1 %).

К преимуществам замкнутого ЯТЦ относят возврат в энергетику дорогостоящих делящихся материалов – U и Pu, что обеспечит атомную энергетику топливом. Кроме того, объёмы высокорадиоактивных отходов, предназначенных для вечного захоронения, гораздо меньше после переработки ОЯТ, чем объ-

ёмы отработавших тепловыделяющих сборок (ОТВС) без их переработки.

Очевидно, что любой ядерный топливный цикл - дорогостоящее и опасное производство. Выбор оптимального варианта ЯТЦ – серьезная проблема для страны и мира в целом.

Из 34 стран в настоящее время лишь Индия, Япония, Англия, Россия, Франция перерабатывают отработанное ядерное топливо на своих предприятиях. Большинство стран, включая Канаду, Финляндию, Германию, Италию, Нидерланды, Швецию, Швейцарию, Испанию, США и КНР, либо хранят ОЯТ, либо передают ОЯТ на переработку другим странам.

Реакторы типа ВВЭР, РБМК и БН сегодня составляют основу российской атомной энергетики и, вероятно, будут играть ту же роль в первой половине XXI в. В настоящее время они используют оксидное топливо.

В связи с этим представляется весьма логичным, что в планах инновационного развития Госкорпорации «Росатом», изложенных в федеральной целевой программе «Ядерные энерготехнологии нового поколения на период 2010–2015 годов и на перспективу до 2020 года», проекты по разработке плотного топлива сочетаются с промышленным освоением и внедрением смешанного оксидного (МОКС) топлива.

Для производства МОКС-топлива разработано множество методов: механическое смешивание и совместный размол порошков PuO2 и UO2; золь-гель - технология; гранулирование осадков гидроксидов; аммоний-кар-бонатное соосаждение; плазмохимическая конверсия; пироэлектрохимический процесс получения гранулированного смешанного диоксида (твердого раствора) с последующей виброупаковкой в оболочке ТВЭЛов и др. В случае применения механического смешивания оксидов на качество спеченной МОКС-таблетки (плотность, пористость, гомогенность распределения металлов, однородность образовавшихся твердых растворов) определяющее влияние оказывают физико-химические свойства керамических компонентов – оксидов урана и плутония [2].

Наиболее приемлемой химической формой плутония при использовании его в качестве топлива для энергетических реакторов является двуокись плутония PuO2 в смеси с двуокисью природного либо обедненного

U ИССЛЕДОВАНИЯ

Havko-

■ ГРАДА

урана UO 2 . Смешанное оксидное топливо, или МОКС (PuO2 + UO2), используется в двух типах реакторов - в реакторах на быстрых нейтронах (БН) и в легководных реакторах (ЛВР).

Концентрация плутония в МОКС-топливе для реакторов на БН существенно выше – в их топливе содержание плутония в топливе составляет 20 %. Таблетки МОКС можно изготавливать путем механического смешивания исходных порошков диоксидов урана и плутония с образованием «основной смеси» UO2-PuO2. Использование смешивающего аппарата позволяет сократить время смешивания с 16–24 ч до нескольких минут при одновременном измельчении и уплотнении частиц порошка. Содержание плутония в смеси затем корректируется для использования в реакторе путем добавления UO 2 . Эта технология обеспечивает получение гомогенной структуры таблеток с повышенной плотностью.

Исторически в СССР, а ныне в Российской Федерации разрабатывались и обосновывались две технологии формирования топливного стержня ТВЭЛа ядерного реактора: таблеточная технология и технология виброуплотнения. Каждая из них имеет свои преимущества и недостатки.

Таблеточная технология МОКС-топлива представляет собой проекцию давно и успешно освоенной технологии урановой «таблетки» на изготовление смешанного оксидного уран-плутониевого топлива. Преимуществом данной технологии является то, что «таблетки» как продукт отдельного передела хорошо поддаются контролю. Кроме того, уже получен значительный положительный опыт фабрикации и облучения экспериментальных тепловыделяющих сборок (ТВС) с таблеточным топливом в активной зоне реактора БН-600. К числу недостатков можно отнести чувствительность технологии к примесям и целевым добавкам, например, при реализации замкнутого цикла с трансмутацией минорных актинидов.

Реализации процесса получения таблеточного МОКС-топлива, используемого в энергетических ядерных реакторах в промышленных масштабах, должен предшествовать процесс разработки технологии его производства.

Несмотря на то, что процесс производства таблеточного смешанного оксидного уран-плутониевого топлива давно освоен и изучены основные закономерности операций технологического процесса, новое производство с учетом всех особенностей и конкретных требований предприятий, выпускающих топливо, и предприятий, потребляющих это топливо, требует освоения и проверки на опытном промышленном участке. В России и в мире нет опыта получения таблеточного МОКС-топлива в печах садочного типа с загрузкой 15–20 кг, и как следствие отсутствуют данные по керамическим свойствам полученного продукта.

Для решения этой задачи, а также с целью пуска производства таблеточного МОКС-топлива в декабре 2014 г. (в соответствии с ФЦП «ЯЭТНП») и обеспечения требуемой производительности для топливообеспечения реакторной установки БН-800 (Белоярская АЭС) выбрана площадка ФГУП «ГХК» для размещения опытного стенда в выработках Радиохимического завода.

При выполнении исследований решаются следующие задачи.

-

1. Проведение исследований в промышленной садочной печи с проверкой рекомендованных ОАО «ВНИИНМ» режимов спекания с загрузкой (до 20 кг по МОКС), обеспечивающей проектную производительность производства, включающее:

-

• определение влияния расхода восстановительной газовой смеси на качество получаемых таблеток МОКС-топлива;

-

• оптимизация температурных режимов спекания;

-

• определение максимально возможной загрузки печи.

-

2. Отработка методик измерений ЦЗЛ, необходимых для тестирования качества топливных порошков и изготовленных таблеток.

-

3. Анализ результатов исследований с выдачей рекомендаций по режимам спекания (подготовка технологического регламента подготовки «мастер-смеси» и условий спекания).

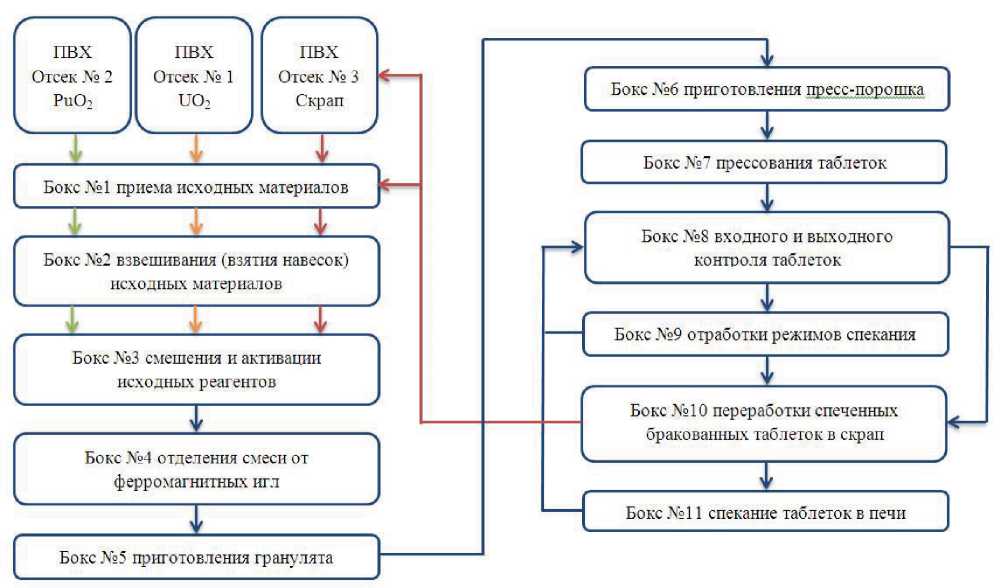

На стенде будет размещаться 11 защитных перчаточных боксов для выполнения технологических операций по приему исходных продуктов, их смешиванию, прессованию, спеканию, определению плотности и геометрических размеров таблеток МОКС-топлива. Схематично расположение и назначение устанавливаемых перчаточных боксов представлено на рис. 1.

Рис. 1. Схематичное расположение и назначение боксов опытного стенда по отработке режимов спекания таблеточного МОКС-топлива

Для достижения соответствующей плотности должны быть проконтролированы три фактора.

-

1. Исходный порошок. Порошок UO 2 и PuO2, обеспечивающий образование флюоритовой кубической фазы. Конечный контроль площади поверхности порошка и размеров зёрен.

-

2. Температура спекания. Спекание проводится в интервале температур 1650–1700 °С для обеспечения обратной диффузии катионов.

-

3. Атмосфера. Для контроля окислительновосстановительных процессов в смеси используется смешанная атмосфера аргона и водорода.

-

4. Оборудование стенда располагается в герметичных защитных боксах, оснащенных перчатками (крагами) для проведения технологических операций и обслуживания оборудования. Плутоний - высокотоксичное соединение, поэтому к производству МОКС-топлива предъявляют повышенные требования к технике безопасности, которые значительно выше, чем в производстве топливных таблеток из UO2. Особая токсичность и радиационные свойства плутония сильно влияют на планировку завода и выполнение рабочих операций, в связи

с этим боксы оборудованы биологической защитой, обеспечивающей радиационную безопасность персонала при работе с диоксидом плутония и диоксидом урана, которая подтверждена:

-

• заключением ФГУП «ГНЦ РФ-ФЭИ» по ядерной безопасности опытного стенда с печью «GERO»;

-

• заключением ФГБУ ВНИИПО МЧС РОССИИ по результатам анализа пожаро-взрывоопасности при проведении работ на опытном стенде ФГУП «ГХК» по спеканию таблеток МОКС-топлива в садочной печи фирмы «GERO».

Тестирование таблеток планируется выполнять в ЦЗЛ, используя для передачи проб линию пневмопочты.

Основное содержание работ:

-

1) разработать проекты рабочих инструкций по определению насыпной плотности с утряской, прессуемости порошков, спекае-мости, размера зерна и структуры таблеток, гидростатической плотности спеченных таблеток и фракционного состава, а также технологической документации участка тестирования;

-

2) провести термодинамические, газодинамические и кинетические расчеты процесса спекания таблеток МОКС в садочных пе-

- ИССЛЕДОВАНИЯ

HAVKO____________

Ж ГРАДА чах. Оценить условия моделирования процессов спекания таблеток МОКС-топлива и последующего масштабирования этих условий. Выполнить моделирование;

-

3) определить причины деградации таблеток при увеличенных загрузках в садку:

-

• исследовать причины деградации таблеток при увеличенных загрузках, спровоцировав условия деградации таблеток (имитаторов и МОКС-топлива) в существующих лабораторных печах, и найти режимы, пре-

- 64 пятствующие деградации таблеток;

-

• провести исследования в промышленной садочной печи на имитаторе и МОКС-топливе с учетом опыта исследований в лабораторных печах.

Выполнение исследований позволит выбрать необходимую производительность (до 20 кг), обеспечивающую получение таблеток, соответствующих ТУ на таблеточное

№ 2 (4) апрель-июнь 2013

МОКС-топливо для РУ БН-800; отработать технологические режимы спекания таблеток МОКС-топлива в садочной печи «GERO» и обеспечить внедрение их в производство в установленные директивным графиком сроки.

Список литературы Получение МОКС-топлива как один из этапов замыкания ядерного топливного цикла

- Котельников Р. Б., Башлыков С. Н., Каштанов А. И., Меньшикова Т. С. Высокотемпературное ядерное топливо. М.: Атомиздат, 1978.

- Ма Б. М. Материалы ядерных энергетических установок. М.: Энергоатомиздат, 1978.

- Бобылев А. И. и др. Атомная энергия. 2003. Т. 95, № 4. С. 301-305.

- Жиганов А. Н. и др. Технология диоксида урана для керамического ядерного топлива. Томск: STT, 2002. С. 61-91.