Получение оптически прозрачных токопроводящих покрытий термическим испарением

Автор: Ярмонов Андрей Николаевич, Ларионов Дмитрий Денисович, Яхиханов Рустам Русланович

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Актуальные проблемы машиностроения

Статья в выпуске: 2-4 т.17, 2015 года.

Бесплатный доступ

В работе представлены результаты исследования по осаждению тонких токопроводящих пленок меди, олова и диоксида олова на подложки из кварцевого стекла методом термического испарения в вакууме на опытной установке для нанесения термовакуумных покрытий. Получены оптически прозрачные токопроводящие покрытия из меди, олова и диоксида олова на оптически прозрачных диэлектрических подложках из кварца. Проведены сравнительные исследования оптических свойств пленок меди, олова, оксида и диоксида олова на различных стадиях отжига покрытия. Пропускание полученных пленок диоксида олова в видимой области спектра превышает 90%.

Термическое испарение, вакуум, токопроводящее покрытие, олово, термическое разложение, порошок, прессование, спекание

Короткий адрес: https://sciup.org/148203691

IDR: 148203691 | УДК: 621.793.14

Текст научной статьи Получение оптически прозрачных токопроводящих покрытий термическим испарением

Диоксид олова SnO 2 (IV) – соединение, имеющее обширную область практического использования. Тонкие пленки диоксида олова наиболее широко применяются в различных областях: прозрачные электропроводящие пленки различного назначения, газовые сенсоры, катализаторы, электроды, оксидная фаза в композиционных электроконтактных материалах, функциональные композиционные материалы и др. [1-2]. Диоксид олова и другие прозрачные проводящие оксиды (ППО) – это класс оксидов, обладающих высоким уровнем светопропускания в оптическом диапазоне волн и электропроводностью, приближенной к металлам. ППО обладают этими уникальными свойствами благодаря широкой запрещенной зоне, однако такое сочетание, как правило, можно получить только в легированных или нестехиометрических оксидах [3]. Также ППО находят широкое применение для производства разнообразных оптикоэлектронных приборов, таких, как дисплейные электроды для тонких органических электролюминесцентных, жидкокристаллических, плазменных телевизоров и мониторов с сенсорным экраном, мобильных телефонов и автомобильных навигационных систем. Прозрачные электроды на основе диоксида олова широко применяются в солнечных батареях, светодиодах, дисплеях и т.д.

Ярмонов Андрей Николаевич, кандидат технических наук, доцент.

Ларионов Дмитрий Денисович, студент

Яхиханов Рустам Русланович,студент

Из покрытий ППО могут быть выполнены прозрачные нагревательные элементы, применяемые для электрообогрева в авиации и автомобильных стекол. Преимуществом по сравнению с традиционным нагревом горячим воздухом является то, что они могут иметь гораздо более короткое эффективное время размораживания и равномерные большие рабочие зоны. ППО используются для создания проводящих покрытий на материалах, защищающих от электростатических зарядов. Также ППО покрытия могут быть использованы в качестве защитных для уменьшения электромагнитных помех при обеспечения визуального доступа.

Таким образом, широкое применение покрытий из диоксида олова в качестве прозрачных электродов связано с высоким (до 97%) коэффициентом пропускания слоев диоксида олова в оптическом диапазоне (380-740 нм) и их низким удельным сопротивлением (10-4 Ом*см). Высокая прозрачность для видимого света обусловлена большой шириной запрещенной зоны (E g 3,6 эВ) и достаточно низким коэффициентом преломления (от 1,74 до 2,11 в зависимости от пористости).

Чистый стехиометрический SnO2 – диэлектрик. Его высокая проводимость связана с наличием собственных дефектов – вакансий кислорода, образующих мелкие донорные уровни. Энергия образования вакансий кислорода зависит от положения уровня Ферми. Когда уровень Ферми находится вблизи потолка валентной зоны, энергия образования вакансий кислорода отрицательна и составляет порядка -0,3 эВ. Это приводит к спонтанному генерированию дефектов. Поэтому чистый, но не стехиометрический SnO2 является полупроводником n-типа с высокой проводимостью при комнатной температуре [3].

В соответствии с назначением применяют различные технологии изготовления таких материалов в виде пленок, нанодисперсных форм, порошков, компактной керамики, свойства которых в значительной степени зависят от способа получения оксида. Современные области использования SnO 2 связаны с высокодисперсными продуктами в виде тонких пленок, а также нанопорошков, и здесь наиболее распространенными методами получения являются методы газофазного осаждения и жидкофазные методы мягкой химии: химическое осаждение, золь-гель-метод с различными вариациями и т.п. [4], имеющие в своей схеме, как правило, стадии разложения термически нестабильных соединений олова. Наибольшее применение в рассматриваемом направлении нашли гидроксиды и соли [5].

Для уменьшения концентрации вакансий кислорода (увеличения нестехиометричности) в объеме плёнки диоксида олова подвергают высокотемпературной термообработке в атмосфере кислорода. От температуры, времени и атмосферы, в которой производился отжиг, зависит результирующие сопротивление слоев [3]. Высокая прозрачность покрытия может быть достигнута с применением дорогостоящих высокочистых химических реактивов, стоимость которых резко повышается с увеличением степени очистки [6]. В качестве исходных материалов для нанесения покрытий использовались электротехническая медь М0, губчатое олово (хч), хлористое олово (хч) и гидроксид натрия (хч).

Гидроксид олова (II), являющийся промежуточным продуктом при получении диоксида олова, получен по реакции обмена хлорида олова (II) с едким натром [5, 7]:

SnCl2 + 2 NaOH = Sn(OH)2↓ + 2NaCl

В результате получился гелевидный осадок гидроксида олова характерного белого цвета. Осаждение осадка проводилось вакуум-фильтрацией с трёхкратным промыванием дистиллированной водой. После этого осадок высушивался. На рис. 1 показан полученный продукт – порошок гидроксида олова (II).

60~120°С

Sn(OH)2 -----> SnO + H2O

Получение монооксида олова SnO (II) производилось выдержкой Sn(OH) 2 на воздухе в муфельной печи СНОЛ при температуре 120°C

[8] . Получение диоксида олова сгоранием монооксида на воздухе при температуре выше 220ОС[8], источник [7] рекомендует температуру 550ОС:

выше220°С" „

2SnO + O2 ------» SnO2

Рис. 1. Порошок гидроксида олова (II)

Известно [9], что связанная вода трудно удаляется из SnO 2 , являющегося продуктом термолиза оловянных кислот. Результаты термогравиметрического анализа показывают, что стабилизация массы образца на уровне 80,82% от исходной наблюдается лишь к температуре около 1000ОС. Приведенное значение убыли массы очень близко к величине 80,71%, рассчитанной по уравнению

Sn(OH)4 → SnO2 + 2Н2О.

В результате был получен порошок диоксида олова белой окраски (заметно белее в сравнение с гидроокисью). Порошок диоксида олова перед помещением в испаритель тигельного типа предварительно прессовался на гидравлическом прессе Karl Zeiss Jena с максимальным усилием 10 тн при удельном давлении 100-200 МПа в таблетки диаметром 3,2 мм. Полученные заготовки имели массу 0,09-0,1 г и относительную плотность 49-54% соответственно. Далее прессовки подвергались высокотемпературному отжигу в муфельной печи СНОЛ 1.6,2.5,2/11 при 1100ОС в течение 2 ч в атмосфере кислорода. Спекание SnO2 отмечается при температуре выше 1100ОС [10]. Нанесение покрытий проводилось на установке термовакуумного нанесения покрытий, обеспечивающей получение остаточного давления на режиме напыления 1-5х10-3 Па [11]. В качестве подложек использовались пластины из кварцевого стекла размером 20х24х0,8 мм, которые предварительно были очищены в ультразвуковой мойке в течение 15 мин. при температуре 450C в смеси ацетона и изопропилового спирта (соотношение 1:1 по объему). Подложка, закрепляемая пружинным зажимом на подогревателе, обеспечивающем её нагрев в интервале температур 200-700ОС, в процессе нанесения покрытий обезгаживалась на промежуточной температуре ~ 200-400ОС, так же, как и прямонакальные испарители, выполненные из молибденовой проволоки диаметром 1 мм. Ис- пользование молибденовых испарителей позволяет получать температуру на испарителе до 1700ОС. Температуры испарения меди, олова и диоксида олова, а также температура подогрева подложки в соответствии с рекомендациями [1216] приведены в табл. 1. Режимы нанесения покрытия проводились до полного испарения материала для покрытия.

Таблица 1. Температуры испарения подогрева

|

Материал |

Т подл, О С |

Т пл, О С |

Ткип, О С |

Тисп, О С |

|

медь |

400-700 |

1083 |

2567 |

>1200 |

|

олово |

140-220 |

242 |

2270 |

>1000 |

|

диоксид олова |

400 |

1630 |

2500 |

>1700 |

Толщина покрытия оценивалась гравиметрическим методом путем взвешивания кварцевой подложки до и после нанесения покрытия на аналитических весах с точностью 0,0001 г. Оловянное покрытие после нанесения термообраба-тывалось нагревом (отжигом) в муфельной печи СНОЛ на воздухе на нескольких температурах с целью определения спектров пропускания оксидов различного состава – 250-370ОС (SnO (II) тетрагональный), 550-600ОС (SnO 2 (IV) орторомбический) и 700-850 ОС (SnO 2 (IV) тетрагональный).

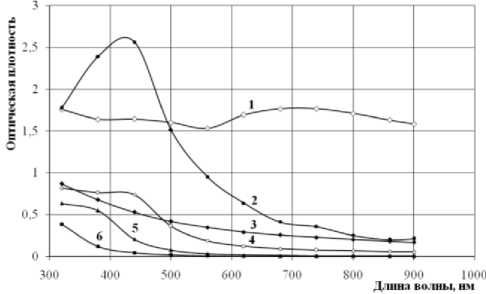

Спектры пропускания излучения пленками измеряли на фотоэлектрическом фотометре КФК-3-01 ЗОМЗ с учетом коэффициента поглощения света кварцевой подложкой (чистая стеклянная подложка использовалась для сравнения). Измерение проводилось во всем спектральном диапазоне прибора (320-900 нм) с шагом 60 нм в количестве 3 измерений на точку, с дальнейшим вычислением среднего арифметического значения. Зависимость оптической плотности от длины волны для различных материалов показана на рис. 2.

Рис. 2. Спектры пропускания токопроводящих пленок:

1 – медь; 2 – пленка, напыленная из прессованного SnO 2 ; 3 – олово; 4-6 – оксиды олова после окисления на воздухе в течение 1 часа: 4 – при 225ОС; 5 – при 550 ОС; 6 – при 850 ОС

Выводы:

-

1. Полученное медное покрытие средней толщиной 36 нм имеет достаточно равномерное значение оптической плотности во всем диапазоне с минимумом на длине волны 560 нм, в целом в несколько раз превышающее значение оптической плотности для олова и его оксидов.

-

2. Форма кривых оптической плотности для олова и его оксидов имеет общую закономерность пропускания излучения различных длин волн, с резким увеличением оптической плотности в диапазоне менее 560 нм. С ростом температуры термообработки оптическая плотность покрытия исходной толщины 47 нм монотонно падает, достигая коэффициента пропускания 9099% в различных частях видимого диапазона и 100% в ИК-области спектра после термообработки при температуре 850ОС благодаря улучшению кристаллической структуры материала.

-

3. Нанесение покрытия из диоксида олова в вакууме приводит к возрастанию оптической плотности ТСО покрытий в результате потери компонентов в процессе нанесения и нарушения стехиометрии в результате. Поэтому для получения высоких оптических характеристик испарение оксидов в вакууме нужно проводить максимально кратковременно.

Список литературы Получение оптически прозрачных токопроводящих покрытий термическим испарением

- Batzill, M. The surface and materials science of tin oxide. Review/M. Batzill, U. Diebold//Progress in Surface Science. 2005. V. 79. P. 47-154.

- Granqvist, C.G. Transparent conductors as solar energy materials: A panoramic review//Solar Energy Materials & Solar Cells. 2007. V. 91. P. 1529-1598.

- Синев, И.В. Температурная зависимость тонкопленочных резисторов на основе диоксида олова/Автореф. дисс. канд. ф.-м.н. -Саратов: СГУ им. Н.Г.Чернышевского, 2014. 18 с.

- Фетисова, Т.Н. Физико-химические закономерности химического осаждения гидратированных оксидов металлов с использованием органических соединений./Автореф. дисс. к.х.н. -Екатеринбург: УГТУ-УПИ, 2008. 26 с.

- Реми, Г. Курс неорганической химии. Том 1. Пер. с нем. -М.: ИИЛ, 1963. 922 с.

- Снежко, Н.Ю. Создание и исследование функциональных наноструктурных композиционных покрытий In2О3(SnO2) И ZrO2(Y2O3). Автореферат на соиск. уч. степ. к.т. н. -Красноярск: СФУ, 2014. 26 с.

- Рипан, Р. Неорганическая химия. Том 1. Химия металлов. Уч. пособие. Пер. с рум./Р. Рипан, И. Четяну. -М.: Мир, 1971. 560 с.

- Лидин, Р.А. Химические свойства неорганических веществ. Учеб. пособие для вузов. 3-е изд., испр./Р.А. Лидин, В.А. Молочко, Л.Л. Андреева. -М.: Химия, 2000, 480 с.

- Руководство по неорганическому синтезу./Под ред. Г. Брауэра. Пер. с нем. Т. 1-6. -М.: Мир. 1985-1986.

- Шарыгин, Л.М. Термостойкие неорганические сорбенты. -Екатеринбург: ИХТТ УрО РАН, 2012. 304 с.

- Ярмонов, А.Н. Создание и модернизация установки нанесения покрытий термическим испарением для научно-исследовательской и учебной деятельности.//Современные проблемы науки и образования. 2014. № 6. Электронный ресурс

- Костржицкий, А.И. Многокомпонентные вакуумные покрытия/А.И. Костржицкий, О.В. Лебединский. -М.: Машиностроение, 1987. 208 с.

- Справочник оператора установок по нанесению покрытий в вакууме/А.И. Костржицкий, В.Ф. Карпов, М.П. Кабанченко и др. -М.: Машиностроение, 1991. 176 с.

- Зуев, Д.А. Импульсное лазерное осаждение тонких пленок ITO и их характеристики/Д. А. Зуев и др.//Физика и техника полупроводников. 2012. Т. 46, вып. 3. С. 425-429.

- Львов, Б.Г. Современные сверхвысоковакуумные уплотнения: Учеб. пособие для проф.-тех. учеб. заведений/Б.Г. Львов, А.С. Шувалов. -М.: Высш. школа, 1984. 71 с.

- Химическая энциклопедия. Т.3/И.Л. Кнунянц и др. -М.: Большая Российская энциклопедия, 1992. 639 с.

- Юраков, Ю.А. Образование окислов в нанослоях олова/Ю.А. Юраков и др.//Конденсированные среды и межфазные границы. 2007. Т. 9, №4. С. 415-421.