Получение прецизионных титановых зубных коронок электроэрозионным методом

Автор: Сиротенко Людмила Дмитриевна, Абляз Тимур Ризович, Оглезнев Никита Дмитриевич

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Современные технологии в промышленности, строительстве и на транспорте

Статья в выпуске: 4-5 т.14, 2012 года.

Бесплатный доступ

Методом электроэрозионной обработки получены стоматологические коронки с толщиной стенки 0,3 мм из литого титана ВТ1. Точность изготовления обеспечена базировкой электродов.

Электроэрозионная обработка, электрод-инструмент, точность, шероховатость, зубная коронка

Короткий адрес: https://sciup.org/148201380

IDR: 148201380 | УДК: 621.923.74-408

Текст научной статьи Получение прецизионных титановых зубных коронок электроэрозионным методом

Металлокерамические коронки на сегодняшний день являются самыми распространенными для протезирования зубов. Для изготовления каркаса используются сплавы системы «кобальт-хром», «никель-хром», «титан-алюминий». Широкое применение в медицине нашли титановые сплавы. Данные материалы обладают биосовести-мостью, а также низким удельным весом при высокой прочности [1]. Основным способом изготовления титановых коронок является литье. Недостатком применения данной технологии является низкая размерная точность полученной отливки. Кроме того, в титане растворимы практически все металлы и огнеупоры, в результате чего существенным образом ухудшаются свойства биосовместимости [2, 3]. Одним из эффективных способов изготовления заготовок из титана является элек-троэрозионная обработка (ЭЭО). Основным преимуществом ЭЭО является отсутствие механического контакта с инструментом [4, 5]. Процесс обработки заключается в том, что импульсы тока расплавляют и испаряют металл, под действием гидродинамических сил рабочей жидкости частицы металла выбрасываются из зоны разрядов. Электрод, проникая в заготовку, создает углубление, повторяющее его форму.

Зубные имплантаты имеют сложную конфигурацию, тонкие стенки и отверстия разнообразных форм. Так как имплантат соприкасается с чувствительными частями ротовой полости, к нему выдвигаются жесткие требования по точности изготовления и качеству поверхности. С помощью лезвийной обработки удовлетворить всем требованиям зачастую бывает невозможно. Применение метода ЭЭО позволяет получать тонкостенные изделия с толщиной стенки вплоть до 0,3 мм, однако на точность изготовления таких деталей особое влияние оказывают проблемы связанные с удалением продуктов эрозии заготовки и электрода-инструмента из межэлектродного

Абляз Тимур Ризович, аспирант

Оглезнев Никита Дмитриевич, аспирант пространства, режимы обработки и методика базирования электрода. В настоящее время проблема изготовления зубных имплантатов методом ЭЭО является неизученной в полной мере. Решение задачи по назначению режимов обработки и метода базирования с целью получения тонкостенных имплантатов является актуальной.

Цель работы: исследование влияния схемы базирования электродов и режима ЭЭО на точность реза при получении титановых имплантатов с тонкими стенками.

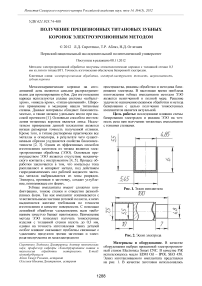

Рис. 1. Эскиз имплантата

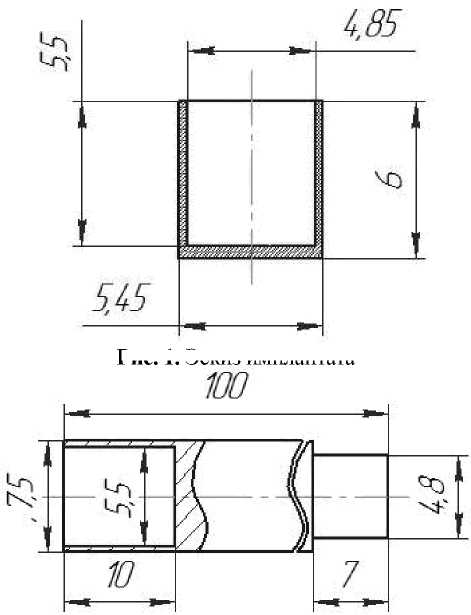

Рис. 2. Эскиз электрода

Материалы и оборудование. В качестве оборудования выбран прошивной электроэрозион-ный станок Electronica Smart CNC. В качестве РЖ использовалось масло EDM Oil – IPOL SEO 450. Эскиз изготавливаемого имплантата представлен на рис. 1. В качестве заготовки использовалась титановая пластина из сплава ВТ1Л толщиной 6 мм. На рис. 2 представлен эскиз электрода-инструмента, который выполнен из меди М1.

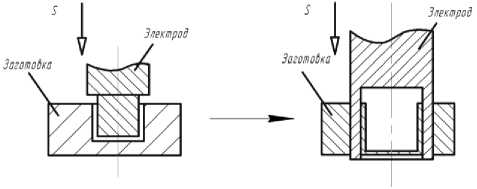

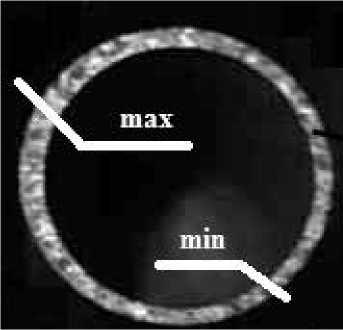

При проведении эксперимента имплантат обрабатывался в два этапа. На первом этапе заготовка обрабатывалась электродом с диаметром 4,8 мм на глубину 5,48. На втором этапе происходила переустановка электрода и проводилась обработка имплантата электродом с внутренним диаметром 5,5 мм на глубину 6,1 мм. Эскиз обработки представлен на рис. 3. В результате эксперимента установлена неточность в получении заданной толщины стенки имплантата (рис. 4).

Рис. 3. Эскиз обработки имплантата

Рис. 4. Отклонение от номинальной толщины имплантата

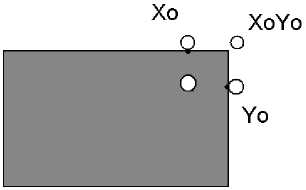

Разность максимальной и минимальной толщины стенки имплантата составила 0,1 мм, что недопустимо при производстве зубных имплантатов. Для обеспечения соосности обработки необходимо выполнять прожиг имплантата базируя электроды от одной общей точки. В работе предложен метод базирования электродов относительно угловой точки заготовки с учетом поправки на радиус электродов (рис. 5).

Рис. 5. Схема базировки электродов

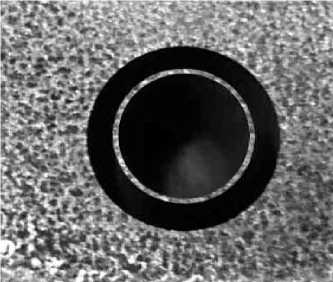

Суть метода базирования заключается в определении координат центра прожигаемого отверстия (Х1;У1) относительно единых базовых координат с учетом поправки на радиус электрода. Таким образом, после установки электрода-инструмента необходимо определить его нулевые координаты (X 0 ;Y 0 ) относительно граней заготовки. Для этого необходимо совершить поочередное касание электродом грани в точке Х 0 и перпендикулярной ей грани в координате У 0 . После чего электрод направляется в координаты (Х 1 ;У 1 ) и производится обработка электродом с диаметром 4,8 мм на глубину 5,48. После обработки, происходит переустановка электродов, и повторно определяются координаты (X 0 ;Y 0 ). Так как радиусы электродов не одинаковы, то при перемещении электрода после переустановки в точку (Х 1 ;У 1 ) будет возникать погрешность. Для устранения данной погрешности необходимо к каждой из координат (Х 1 ;У 1 ) прибавить коррекцию на радиус электрода равную разности радиусов наибольшего и наименьшего электродов. В результате обработки с использованием данной схемы базирования погрешность обработки составила 0,04 (рис. 6). Толщина стенки имплантата составила 0,32 мм.

Рис. 6. Тонкостенная титановая коронка

Таким образом, схема базирования от единой координаты с учетом радиуса инструмента позволяет достигать заданной толщины стенки имплантата. После определения оптимальной схемы базирования были проведены эксперименты по определению оптимального режима обработки обеспечивающего заданные показатели шероховатости поверхности. Режимы обработки представлены в табл. 1.

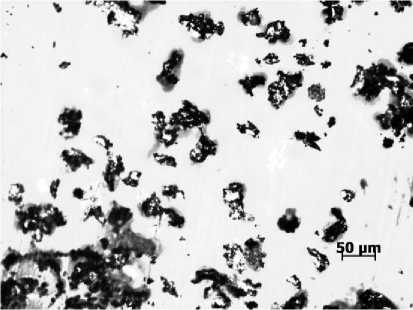

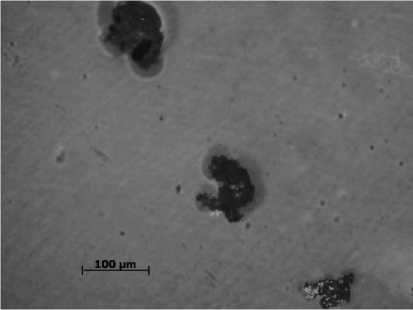

Точность реза и шероховатость поверхности были лучше на менее мощном режиме Е13, с увеличением мощности (Е34 и Е 54) наблюдалось увеличение межэлектродного зазора и шероховатости. Для исследования причин увеличения межэлектродного зазора в процессе резания был проведен металлографический анализ морфологии продуктов эрозии. Установлено, что частицы удаленного с поверхности заготовки металла представляют из себя конгломераты, состоящие из мелких фрагментов. Измерения показали, что конгломераты, полученные при режимах с меньшей мощностью, крупнее и состоят они из большего числа мелких частиц, чем при режимах с большой мощностью (рис. 7а). То есть, механизм формирования продуктов эрозии может быть представлен так: при низких мощностях размер лунки меньше, но количество импульсов больше и поэтому образуется большое количество мелких капель, объединяющихся в конгломераты. С увеличением мощности размеры частиц увеличиваются пропорционально увеличению размера лунки, но конгломе-рируются они реже (рис. 7б). Экспериментально установленная зависимость размеров частиц эрозии от мощности объясняет повышение точности размеров и уменьшение параметра шероховатости обработанной поверхности. Однако конгломериро-вание мелких частиц затрудняет удаление продуктов эрозии из зоны обработки, что обусловлено применением масляных форсунок с высоким давлением.

Таблица 1. Режимы ЭЭО

|

Eкод (T on мкс, T off мкс, I А, V В)* |

Разность в ширине реза, мкм |

Шероховатость поверхности, R а |

Размеры конгломератов, мкм |

Средний размер частиц в конгломератах, мкм |

|

1 Е13 (1, 32, 0,5 , 50) |

0,076 |

0,40 |

100-200 |

5 |

|

2 E34 (50, 32, 1,5, 50) |

0,174 |

3,2 |

50-100 |

10 |

|

3 Е54 (50, 32, 3, 50) |

0,220 |

18 |

20-50 |

20 |

Примечание: * T on – время импульса, мкс; T off – время отсутствия импульса, мкс; I – сила тока, А; V – напряжение, В

а

б

Рис. 7. Конгломераты частиц продуктов эрозии при режимах Е13 (а) и Е54 (б)

Вывод: получен зубной имплантат с толщиной стенки 0,32 мм и точностью 0,04 мм. Установлено, что точность изготовления обеспечивается режимом работы при минимальных мощностях с использованием метода базирования электродов с учетом погрешности на радиус.

Список литературы Получение прецизионных титановых зубных коронок электроэрозионным методом

- Рогожников, Г.И. Металлокерамические протезы//Г.И. Рогожников, Е.А. Суворина, В.А. Четвертных и др. -Пермь: ПГМА, 1995. 287 с.

- Анциферов, В.Н. Стоматологическая металлокерамика на каркасе из сплавов титана: Учеб.-метод. Пособие//В.Н. Анциферов, Г.И. Рогожников, С.Е. Порозова и др. -Пермь: Изд-во перм. гос. мед. академии, 1997. 64 с.

- Модестов, А. Титан-керамические облицовки//Зубной техник. 2003. № 3. С. 50-53.

- Серебреницкий, П.П. Современные электроэрозионные технологии и оборудование: учебное пособие. -СПб.: Балт. гос. техн. ун-т, 2007. 228 с.

- Фотеев, Н.К. Технология электроэрозонной обработки. -М.: Машиностроение, 1980. 184 с.