Получение закрепителя для гидроизоляционных дорожных битумов

Автор: Евгений Владимирович Боев, Айгуль Акрамовна Исламутдинова, Эльмира Курбангалиевна Аминова

Журнал: Нанотехнологии в строительстве: научный интернет-журнал @nanobuild

Статья в выпуске: 5 т.13, 2021 года.

Бесплатный доступ

Введение. Битум представляет собой смесь углеводородов и гетероорганических соединений. Это один из самых популярных сегодня строительных материалов. В связи с ростом потребления битумов различного назначения возрастают требования к его качественным характеристикам, что подталкивает к всестороннему изучению физико-механических свойств и способам его модификации. В настоящее время применяются различные добавки, начиная с материалов неорганического характера до органических связующих, в том числе отходы химических, нефтехимических и бытовых производств. Эти добавки создают внутри битума нанодисперсную структуру, обеспечивающую изменение физико-механических свойств в требуемом направлении. Методы и материалы. В работе предложен способ получения закрепителя для гидроизоляционных дорожных битумов на основе азотсодержащих органических соединений. Целью исследования является изучение влияния добавки-производного триэтилендиаминдициана, которое приводит к образованию нанодисперсной структуры битума типа «золь-гель», показатели качества которого будут соответствовать требованиям нового стандарта ГОСТ 331332014 «Битумы нефтяные дорожные вязкие». Объектом исследования является установка производства битумов цеха № 14 ООО «Газпром нефтехимСалават», предназначенная для получения товарных битумов: нефтяных дорожных марок БНД 90/130 по ГОСТ 22245-90, применяемых в дорожном, гражданском и промышленном строительстве в качестве связующего и гидроизоляционного материала. Результаты и обсуждения. В ходе исследования были выявлены характер взаимодействия и влияние модификатора на свойства битума, которые обеспечивают получение наноструктурированного битума типа «золь-гель». В результате исследования сравнительная оценка влияния закрепителя на свойства гидроизоляционных битумов выявила значительное улучшение физико-механических свойств по сравнению с битумом марки БНД 90/130. Заключение. Полученное соединение на основе триэтилендиаминдициана может быть использовано в качестве закрепляющей добавки к дорожным битумам

Битум, гудрон, асфальтены, масла, дициандиаммониевое соединение, нанодисперсные системы, закрепляющая добавка, физико-химические свойства

Короткий адрес: https://sciup.org/142228333

IDR: 142228333 | УДК: 667.621.3 | DOI: 10.15828/2075-8545-2021-13-5-319-327

Текст научной статьи Получение закрепителя для гидроизоляционных дорожных битумов

Применение высококачественных нефтяных битумов обеспечивает долговечность асфальтобетонных покрытий в условиях интенсивного движения автотранспорта. Качество битумов как нефтяных дисперсных систем непосредственно связано с их структурой и свойствами, которые определяются количественным соотношением масел, смол и асфальтенов [1–3]. Эти три основных структурных элемента битумных вяжущих взаимодействуют между собой и образуют ту или иную разновидность микрогете-рогенной нанодисперсной структуры [4–6].

Физико-механические свойства битумов зависят от технологии получения и природы исходного сырья. Сырьевой источник получения битумов различного назначения – остаточные продукты нефтепереработки. Как показывает практика, эти остатки подвергают всевозможным способам модификации с целью придания им высоких качественных характеристик. В связи с увеличением темпов строительства в нашей стране потребление битумов продолжает

ПРИМЕНЕНИЕ НАНОМАТЕРИАЛОВ И НАНОТЕХНОЛОГИЙ В СТРОИТЕЛЬСТВЕ расти, поэтому производство и улучшение их качественных характеристик является актуальным [7, 8].

Модификации битума способствуют расширению температурного интервала работоспособности, повышению тепло- и морозостойкости, обеспечивая надежность и долговечность сооружений.

Получение высокоплавких битумов окислением сырья не позволяет добиться результатов по показателям качества, удовлетворяющих требованиям ГОСТ, поэтому компаундирование является наиболее оптимальным методом. Для создания высокоплавких композиций необходимо подобрать определенные добавки, которые выступают в роли вяжущих агентов, поэтому первым этапом работы было исследование процесса получения вяжущей добавки [9–11].

МЕТОДЫ И МАТЕРИАЛЫ

Способ получения гидроизоляционного состава путем смешения битума, полимерных добавок и пластификаторов, отличающийся тем, что процесс протекает в мягких условиях, полученный битум стоек при температуре от минус 20 до плюс 80оС. Известны модификации с изопреновыми сополимерами, олигомеризатами, с добавлением вяжущих не более 5–7% от 100% масс. гидроизоляционного состава.

Для повышения адгезии применяют мастику, она содержит дополнительно отход производства бутадиен-стирольного латекса, при следующем соотношении компонентов, % масс.: битум 20–25%, асбест 20–25%, отход производства бутадиен-стирольного латекса 3–15%, серный шлам 2,0–5,5%, вода – остальное. Применяются для модификации различные сополимеры, повышающие пластичность, уменьшая водопоглощение в соотношении % масс.: масляные углеводороды 55–63%, смолы 12–15%, асфальтены 25–30%, а в качестве добавки – атактический полипропилен или концентрат изопренов каучука с битумом в соотношении 1:1 при следующем соотношении, % масс.: окисленный остаток атмосферной перегонки нефти 85–95%, полимерная добавка 5–15%.

Битумно-латексная эмульсионная композиция, содержащая битум, эмульгатор на основе сульфонала и жирных синтетических кислот, которая повышает атмосферостойкость, при следующем соотношении, % масс.: битум 100%, кубовый остаток жирных синтетических кислот 1–2%, эмульгатор 2,8–5,1%, синтетический латекс 65–70%, 45–48%-ный раствор лигносульфонатов 2–4%, гексаметилдисилазан 2–4%, вода 55–65%.

В ходе получения композиции для гидроизоляции наполнителем является полиэтилен, пластификатор, экстракты (отходы после селективной очистки дистиллятных масел, асбест и полипропиленгликоль).

Данная композиция отличается высокой атмосфе-ростойкостью, следующим соотношении компонентов, % масс.: полиэтилен 1,0–2,2%, асбест 17–30%, экстракт 3,0–5,5%, пропиленгликоль 0,2–1,5%, битум – остальное.

Битумная композиция для кровельных и гидроизоляционных материалов, содержащая битум и минеральный наполнитель, отличающаяся тем, что с целью повышения биостойкости композиции в качестве наполнителя она содержит кек медеплавильного производства, при следующем соотношении компонентов, % масс.: битум 75–90%, кек 10–25%.

Известно в качестве связующего включение в состав битума бутадиен-стирольных каучуков. Их применение позволяет улучшить технические характеристики продукта, наполнители для битума – асбест, уайтспирит, каучук (бутадиен-стирольный), масло (автомобильное) [12–14].

Гидроизоляционная композиция, отличающаяся тем, что с целью повышения атмосферостойкости композиции в битум добавляют полиэтилен, масло (автомобильное), олиговинилэтаноламин, талько-магнезит.

Способ получения гидроизоляционной мастики

Мастика содержит 39–99% масс. окисленного битума и 1–8% окисленного полиэтилена. Для регулирования вязкости в ее состав вводится до 40% насыщающего вещества – неокисленный битум. Оптимальные свойства имеют мастики, содержащие 71–89% окисленного битума, 1–4% полиэтилена и 10–25% насыщающего вещества, в качестве наполнителя используется 50–60% минеральной крошки. Мастику готовят добавлением окисленного битума к окисленному полиэтилену. Полиэтилен, молекулярная масса – 2000–6000, температура размягчения 130–150оС, вязкость по Бруксфильду при 149оС 5000–30000 сП.

Гидроизоляционная композиция, включающая битум, термопластичный сополимер этилена, пропилена, этилидена, отличающаяся тем, что с целью повышения биостойкости она содержит наполнитель типа золы, асбеста, стекловолокна, полимерных волокон, сажи силикатного или карбонатного минеральных порошков, при следующем соотношении композиций, % масс.: битума 20%, тройного сополимера и полиэтилена 20%, наполнителя 60% (содержание полиэтилена равно 0,3% масс. от массы тройного сополимера ).

Способ получения битумной композиции для грунтования стальных труб, позволяющих увеличить стабильность материала, применяют в качестве вяжущего СПЛ (50:50). Готовится путем смешения при 2000оС в течение 2 часов смеси со следующим содержанием компонентов, % масс.: битум 45%, смесь

ПРИМЕНЕНИЕ НАНОМАТЕРИАЛОВ И НАНОТЕХНОЛОГИЙ В СТРОИТЕЛЬСТВЕ

СПЛ 42%, 2-метил-1-бутен и 3-метил-1-бутен 42%, полиэтилен высокой плотности 5%, изобутилового каучука 5%, эпоксидной смолы 5%. Нанесенное струйным обливом покрытие имеет высокую прочность на разрыв.

Гидроизоляционный материал из полимерного битума, отличающийся тем, что покровный слой состоит из смеси битума ( пенетрация 70–420*0,1 мм, температура размягчения 20–50оС, 10–30% гомо-и сополимеров на основе атактического полипропилена, 5–20% изотактического полипропилена (индекс расплава 20–40)). Наружная поверхность покровного слоя содержит кристаллы полипропилена в форме сферолитов, улучшающих склеивание и препятствующих выпотеванию из битума масляных компонентов.

Битум при температуре 160–200оС смешивают с полимерами, смесь гомогенизируют при высокой гравитации, при 180–200оС отливают в виде пленки и охлаждают со скоростью 120 К/мин.

Гидроизоляционная композиция, отличающаяся тем, что с целью повышения способности налипания к бетону и металлу, а также повышения температурного интервала к битуму добавляют полипропилен и отходы фильтрации пластификаторов. Шлам включает 30–50% диалкилфталатов, 2–7% натриевых солей моноэфиров фталевой кислоты, остальное активированный уголь. Предлагаемая композиция имеет температуру размягчения по КиШ 92–100оС, теплостойкость 85–95оС, адгезию к бетону и металлу соответственно 0,61–0,86 и 0,7–0,9 МПа, водопо-глощение 0,8–0,83%.

В настоящее время многие исследователи вносят большой вклад в подборе эффективных наполнителей, вяжущих и т.д., с целью придания битуму трещиностойкости, прочности, адгезии и других эксплуатационных характеристик в различных климатических условиях [15]. При изучении реагентов, удовлетворяющих требованиям ГОСТ, руководствовались условиями работы материала и конструкции реакционного узла, а также климатическими воздействиями (табл. 1).

Эти свойства и были основными критериями при выборе полимерных добавок к битуму.

Полиэтилен и СЭП по характеру воздействия на битум относится к добавкам, изменяющим структуру продукта. В табл. 2 представлен состав мастик на основе полимерных добавок к битуму.

В настоящее время существуют ГОСТы на битумы, которые применяются в качестве изоляционных битумов. Характеристика изоляционных битумов приведена в табл. 4 [16–17].

Синтез дициандиаммин проводят в реакторе, представляющем собой четырехгорлую круглодонную колбу, снабженную мешалкой, термометром, глицериновой баней, делительной воронкой, обратным холодильником, термостатом. В реактор заливают 46 г этилендиамина, доводят температуру в реакторе до 30оС и добавляют 0,23 г катализатора – тетраэти-ламмоний этоксида (спиртовый раствор). При перемешивании в реактор через делительную воронку каплями добавляют 106,0 г пропеннитрил (акрилонитрил) и перемешивают смесь в течение двух часов.

Таблица 1

Основные технические требования, предъявляемые к гидроизоляции различных сооружений

|

Свойства материалов |

Гидросооружения |

Надземные сооружения |

Подземные сооружения |

Кровли |

|

Водопоглощение, % масс. |

1,0 |

3,0 |

1,5 |

5,0 |

|

Набухание, % об. |

0,5 |

1,0 |

0,8 |

1,5 |

|

Теплостойкость, не менее, оС |

+40 |

+60 |

+40 |

+70 |

|

Температура хрупкости, оС |

–15 |

–40 |

–5 |

–50 |

|

Предел прочности при разрыве, н/м, МПа |

1,0 |

0,8 |

0,5 |

1,5 |

|

Стойкость против агрессии: – Общекислотной, рН, менее – Щелочной, г/л – Сульфатной, мг/л |

5,0 80 2000 |

4,0 100 5000 |

4,0 150 2000 |

6,5 50 1000 |

|

Снижение относительного удлинения через 500 ч, % |

25 |

10 |

30 |

5 |

|

Минимальная долговечность, лет |

50 |

10 |

50 |

10 |

ПРИМЕНЕНИЕ НАНОМАТЕРИАЛОВ И НАНОТЕХНОЛОГИЙ В СТРОИТЕЛЬСТВЕ

Таблица 2

Состав макстик (полимерно-битумных), % масс.

|

Компонент |

Битудиен-3 |

Битудиен-Л |

Битулен-90 |

|

Порошкообразный полиэтилен |

– |

– |

3 |

|

Полидиен |

20 |

20 |

– |

|

Битумы нефтяные для изоляции нефтегазопроводов: – БНИ-IV –БНИ-V |

– 80 |

– 80 |

97 – |

Таблица 3

Основные технические свойства битум-полимерных мастик

|

Мастика |

Тр по КиШ, К, не менее |

Растяжимость, см, не менее |

Пенетрация, 10–1 мм, не менее |

Максимальная температура транспортируемого продукта, К |

Допустимая температура окружающего воздуха при нанесении мастики, К |

|

Битудиен 3 |

343 |

4 |

30 |

293 |

253–278 |

|

Битудиен-Л |

363 |

3 |

20 |

308 |

263–303 |

|

Битулен-90 |

363 |

2 |

15 |

308 |

268–308 |

Таблица 4

Характеристика изоляционных битумов ГОСТ 9812-61

|

Показатели |

Изоляционные |

||

|

БНИ–IV |

БНИ–IV-3 |

БНИ–V |

|

|

1) Пенетрация25, 0,1 мм |

25–40 |

30–40 |

не менее 20 |

|

2) Растяжимость при 25оС, см, не менее |

4 |

4 |

2 |

|

3) Температура размягчения, оС, не ниже |

75 |

65–75 |

90 |

|

4) Водонепроницаемость за 24 ч, % вес, не более |

0,2 |

0,2 |

0,2 |

|

5)Содержание, %:

|

0,2 1,25 – – |

0,2 1,25 4 2 |

0,2 1,25 – – |

Реакция синтеза триэтилендиаминдициана:

2СН2=СН–С ≡ N + Н2NСН2–СН2–NН2 +

+ [(С2Н5)4N]+•O-(С2Н5) →

N ≡ С–СН2–СН2–HN–СН2–СН2–NН– –СН2–СН2–С ≡ N

Далее в реакционную смесь добавляют раствор метаналя (37 %-ный водный раствор) в мольном со- отношении к этилендиамину, равным 1:2. При температуре 30оС смесь перемешивают два часа, получая соединение структуры:

N ≡ С–СН2–СН2–N(СH2OH)–СН2–СН2– –N(CH2OH)–СН2–СН2–С ≡ N.

К полученному соединению через делительную воронку каплями добавляют этановую кислоту

ПРИМЕНЕНИЕ НАНОМАТЕРИАЛОВ И НАНОТЕХНОЛОГИЙ В СТРОИТЕЛЬСТВЕ

(мольное соотношение этановой кислоты к этилендиамину равно 2:1). Перемешивание ведут при температуре 30÷40оС не менее трех часов.

В ходе исследования использовали следующие методы:

-

1. Компаундирование добавок – это смешивание различных добавок в разных соотношениях с целью улучшения их влияния на свойства битума. В металлическую емкость помещали добавки в разных массовых соотношениях, ставили на плитку, устанавливали мешалку и перемешивали в течение 15 мин., затем выключали мешалку, отбирали пробу для определения различных свойств. После этого включали мешалку, и так каждые 15 минут в течение двух часов.

-

2. Компаундирование битума с добавкой

-

3. Температура размягчения по ГОСТ 11506-73

-

4. Пенетрация по ГОСТ 11501-73. Сущность – измерение глубины проникновения иглы пенетрометра в испытуемый образец при заданных нагрузках, температуре и времени. Чашку с битумом помещаем в баню, заполненную водой. Температура воды в бане должна быть 25оС. Глубину проникновения иглы определяем при 25оС и 0оС. Чашку с образцом вынимаем из бани через 60 минут и помещаем в сосуд с водой емкостью не менее 1л. Емкость ставим на стол лабораторной установки и подводим конец иголки к поверхности исследуемого материала так, чтобы иголка слегка касалась ее. Ставим показание на ноль, включаем секундомер, жмем кнопку прибора, давая игле свободно входить в испытуемый образец в течение 5 секунд. Отпустив кнопку, записываем показания (замеры проводим 3 раза). Глубину проникновения иглы при 0оС определяем с изменениями, указанными ниже.

-

5. Адгезия

-

6. Теплостойкость

В металлическую емкость брали 100 г битума и, в зависимости от соотношения, добавку, туда же помещали мешалку и перемешивали в течение одного часа и отбирали пробу для анализов, выключая мешалку.

Температура, при которой битум, находящийся в кольце заданных размеров, размягчается и перемещается под весом шарика, касается диска прибора. Битум наливаем с некоторым избытком в два кольца, которые предварительно нагреваем. После охлаждения колец с битумом избыток гладко срезаем нагретым ножом вровень с краями колец. В промежуточное отверстие устанавливаем термометр. Исследование битума проводят в глицериновой бане при температуре 33–35оС. Через 10 минут подвеску вынимают, кладут пинцетом нагретый стальной шарик и помещают обратно в баню, установленную так, чтобы плоскость колец была горизонтальной.

Для каждого кольца и шарика отмечаем температуру, при которой выдавливаемый шариком битум коснется контрольного диска аппарата.

В баню наливаем воду со льдом. Температура воды должна быть 0оС, образец выдерживаем 60 минут.

Сущность – определить сцепляемость битума с металлической поверхностью.

На металлической пластинке нагреваем 0,5 г испытуемого образца. Другой горячей пластинкой накрываем и устанавливаем сверху груз массой 500 грамм. Делаем две пробы. Когда пластинки остынут, придаем нагрузку на разрыв и записываем показания в кгс/см.

Сущность – определить стойкость против нагревания.

Взвешиваем пластинки и наливаем на них некоторое количество нагретого битума. После охлаждения обрезаем края и взвешиваем пластинку с битумом.

Определяем массу битума до нагревания (mб1). Устанавливаем в вертикальном положении пластинку в муфельной печи и выдерживаем при 125оС в течение 4 часов. После охлаждения обрезаем края пластинки и взвешиваем ее. Определяем массу оставшегося битума (mб2). Теплостойкость определяем по формуле, в %:

% = —---— xlOO.

^6i

РЕЗУЛЬТАТЫ

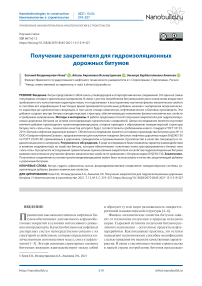

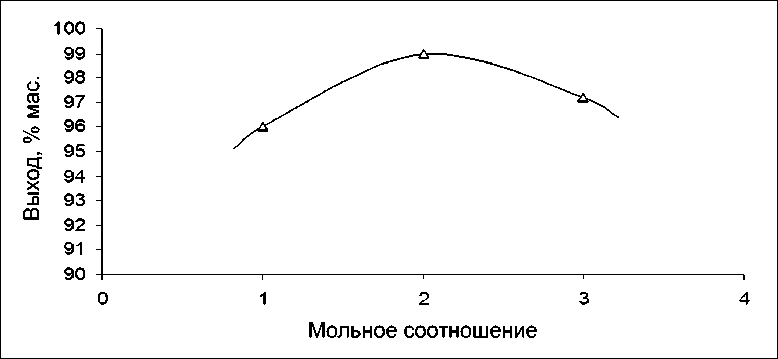

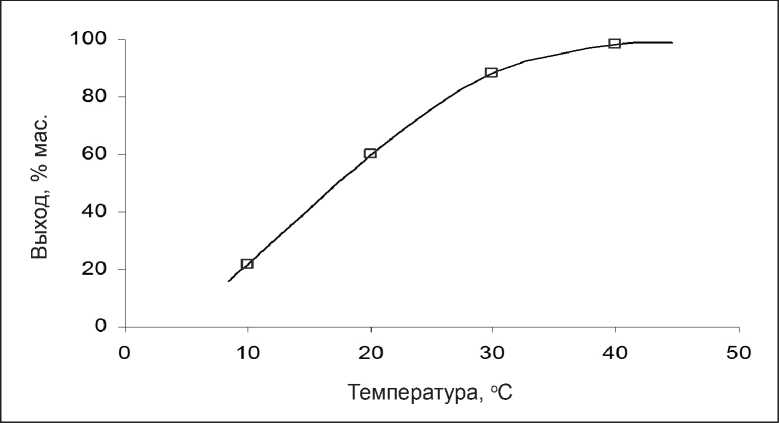

При выполнении эксперимента были подобраны оптимальные параметры синтеза, обеспечивающие высокий выход закрепителя, такие как температура, время реакции, мольное соотношение реагирующих веществ. Результаты эксперимента представлены на рис. 1–3.

Согласно представленному графику с повышением температуры от 30 до 40оС выход продуктов реакции увеличивается. Дальнейшее повышение температуры не влияет на выход дициандиаммони-евого соединения.

При температуре 40оС синтез дициандиаммони-евого соединения заканчивается за 5,0 ч с выходом продукта реакции 99,0% мас.

Идентификацию полученного дициандиаммони-евого соединения проводили по элементному составу ЯМР1Н – спектра.

Полученные ЯМР1Н – спектры подтверждают предполагаемую структуру синтезированного дици-андиаммониевого соединения.

При температуре 40оС синтез дициандиаммони-евого соединения заканчивается за 5,0 ч с выходом продукта реакции 99,0% мас.

ПРИМЕНЕНИЕ НАНОМАТЕРИАЛОВ И НАНОТЕХНОЛОГИЙ В СТРОИТЕЛЬСТВЕ

Рис. 1. Влияние мольного соотношения реагирующих веществ на выход дициандиаммониевого соединения:

этилендиамин : пропеннитрил : метаналь : этановая кислота

1 – 1,0:2,0:2,1:2,0; 2 – 1,0:2,0:2,0:2,0; 3 – 1,0:2,0:2,0:2,1

Рис. 2. Зависимость выхода дициандиаммониевого соединения от температуры (продолжительность экспозиции 0,5 часа)

Рис. 3. Зависимость выхода дициандиаммониевого соединения от времени реакции

Идентификацию полученного дициандиаммони-евого соединения проводили по элементному составу ЯМР1Н – спектра, который приведен на рис. 3.13. Спектр ЯМР1Н записан на спектрометре «Bruker-AM-300» с рабочей частотой 300МГц, внутренний стандарт ТМС. Спектр снят в дейтеро-ацетоне

(Д-Ас), химические сдвиги измерены в δ-шкале и даны в м.д., а константа спин-спинового взаимодействия (КССВ) в Гц. Спектр ЯМР1Н: 1,3 (с, 6Н, СН3); 2,35 (м, 4Н, СН2); 2,63 (м, 4Н, СН2); 2,73 (м, 2Н, СН2); 3,05 (м, 2Н, СН2); 3,72 (д, 2Н, СН2, J = 10); 3,8 (д, 2Н, СН2, J = 10).

ПРИМЕНЕНИЕ НАНОМАТЕРИАЛОВ И НАНОТЕХНОЛОГИЙ В СТРОИТЕЛЬСТВЕ

В спектре ЯМР1Н из-за наличия симметрии в молекуле наблюдается всего семь групп пиков. Интенсивный мультиплет 2,05 м.д. – это резонансный сигнал протонов частично дейтерированного ацетона, присутствующего в дейтеро-ацетоне. Синглет 1,3 м.д. с интегральной интенсивностью в шесть протонов принадлежит метильным протонам двухэквивалентных ацетатных групп. В наиболее слабом поле мультиплет 3,72÷3,80 м.д. (интегральная интенсивность – четыре протона) резонируют две эквивалентные метиленовые группы с атомами азота и гидроксильными группами в α– положениях. Мультиплет 2,35 м.д. (интегральная интенсивность – четыре протона) относится к двум метиленовым группам при С ≡ N – группе. Остальные три группы пиков 2,63 м.д., 2,73 м.д. и 3,05 м.д. относятся к четырем СН2-группам при атомах азота (интегральная интенсивность соответствует восьми протонам).

Полученные ЯМР1Н-спектры подтверждают предполагаемую структуру синтезированного ди-циандиаммониевого соединения.

Физико-химические показатели дициандиаммо-ниевого соединения приведены в табл. 5.

Синтезированный нами дициандиаммин обладает высокой эффективностью при добавке в битум в качестве закрепителя, экологически безопасен при его синтезе и практическом применении за счет полного связывания в комплексе свободной этановой кислоты и метаналя.

ОБСУЖДЕНИЕ

Из литературного обзора следует, что в настоящее время производство азотсодержащих соединений используется во многих областях промышленности.

Современный этап развития нефтехимической промышленности в настоящее время ориентирован на получение продуктов основного органического и нефтехимического синтеза, обладающих высокими техническими и эксплуатационными характеристиками.

В этом направлении научный и практический интерес представляют диамины, как подтверждает практический опыт их применения, они обеспечивают защиту полимерных соединений от истирания, старения, воздействия агрессивной среды, улучшают их физико-механические свойства, имеют долгий срок службы.

С целью изучения влияния на битум синтезированного нами модификатора (закрепителя) были проведены следующие методы анализа: пенетрация, температура размягчения (метод КиШ).

Увеличение концентрации закрепителя в опытных образцах не приводило к его расслоению с битумом, что свидетельствует об их совместимости. Результаты экспериментов приведены в табл. 6.

Представленные данные свидетельствуют об увеличении показателя пенетрации по мере увеличения массовой доли дициандиамина. Т.е. чрезмерное повышение содержания дициандиамина ведет к уменьшению твердости образцов, что свидетельствует о снижении величины такого показателя, как поверхностное натяжение.

Замеры температуры размягчения (по методу КиШ) показали, что при увеличении содержания закрепителя происходит увеличение температуры размягчения, а значит модифицированные образцы не подвержены размягчению при температуре, при которой происходит размягчение исходного образца, и размягчаются лишь при дальнейшем

Таблица 5

Физико-химические показатели дициандиаммина

|

Наименование |

Показатель |

|

1. Внешний вид |

Сиропообразная масса от бесцветного до желтого цвета |

|

2. Растворимость в дистиллированной воде при 30оС |

полная |

|

3. Относительная вязкость водного раствора в соотношении 1:1 об. при 20оС, спз |

1,480 |

|

4. Плотность при 20оС, г/см3 |

1,0800 |

|

5. рН |

7,0 |

|

6. Кислотность, мг КОН |

19,1 |

|

7. Стабильность, об/мин (3000 об/мин., τ = 15 мин.) |

Устойчив (не расслаивается) |

|

8. Массовая доля азота, % мас. |

15,0 |

ПРИМЕНЕНИЕ НАНОМАТЕРИАЛОВ И НАНОТЕХНОЛОГИЙ В СТРОИТЕЛЬСТВЕ

Таблица 6

Зависимость показателей от концентрации модификатора

|

Наименование образцов |

Качественные показатели |

|

|

Пенетрация, мм |

Температура размягчения (Тр), оС |

|

|

Исходный битум |

3,1 |

95 |

|

Битум с 10%-ной добавкой |

3,3 |

98 |

|

Битум с 20%-ной добавкой |

3,6 |

100 |

|

Битум с 30%-ной добавкой |

3,9 |

102 |

|

Битум с 40%-ной добавкой |

4 |

103 |

Таблица 7

Результаты исследований при различных концентрациях

Таким образом, предложенный закрепитель битума при различных соотношениях, придает продукту эластичность и повышенную устойчивость к размягчению при увеличении температуры.

С целью изучения эксплуатационных характеристик дорожного битума на совместимость его с закрепителем были проведены опыты при более высоких температурах размягчения.

Компаундирование вели при температуре 210оС в течение 60 минут. Полученные продукты прошли анализы на определение физико-механических характеристик. Результаты исследований представлены в табл. 7.

Согласно представленным данным таблицы наилучшие свойства битума с модификатором выявлены при концентрации закрепителя 30–40 % масс.

Также можно отметить, что повышение температуры способствовало улучшению технических показателей. Характеристика полученных образцов: гомогенная структура, высокая температура размягчения и хорошие адгезионные свойства. Также наблюдалось увеличение содержания закрепителя и дестабилизация дисперсной структуры битума.

ЗАКЛЮЧЕНИЕ

Список литературы Получение закрепителя для гидроизоляционных дорожных битумов

- Гун Р.Б. Нефтяные битумы. М.: Химия, 1983. 504 с.

- Ребиндер П.А. Поверхностные явления в дисперсных системах. М.: Наука, 1978. 294 с.

- Сафиева Р.З. Физикохимия нефти. Физико-химические основы технологии переработки нефти. М.: Химия, 1998. 448 с.

- Руденская И.М., Руденский А.В. Органические вяжущие для дорожного строительства. М.: Инфра-М, 2010. 267 с. 11.

- Нелюбова В.В., Кобзев В.А., Сивальнева М.Н., Подгорный И.И., Пальшина Ю.В. Особенности наноструктурированного вяжущего в зависимости от генезиса сырья // Вестник БГТУ им. В.Г. Шухова. 2015. № 2. С. 25–28.

- Готовцев В.М., Шатунов А.Г., Румянцев А.Н., Сухов В.Д. Нанотехнологии в производстве асфальтобетона // Фундаментальные исследования. 2013. № 11. С. 191–195.

- Грудников И.Б. Производство нефтяных битумов. М.: Химия, 1983. 223 с.

- Танатаров М.А. и др. Технологические расчеты установок переработки нефти. М.: Химия, 1987. 352 с.

- Ишмуратова Р.Т., Калимуллин Л.И., А.А. Исламутдинова. Исследование влияния отработанных катализаторов в высокоокисленном дорожном битуме. Фундаментальные и прикладные исследования в технических науках в условиях перехода предприятий на импортозамещение: проблемы и пути решения: Сборник материалов Всероссийской научно-технической конференции с международным участием. В 2 т. Уфа: Издательство УГНТУ, 2015. Т. 1. С. 335–338.

- Ишмуратова Р.Т., Исламутдинова А.А. Полимерные добавки к гидроизоляционному битуму. Инновационные технологии в промышленности: образование, наука и производство: Сборник материалов Всероссийской научно-практической конференции с международным участием. Уфа: Изд-во «Нефтегазовое дело», 2016. С. 97–98.

- Гуревич И.Л. Технология переработки нефти и газа. М.: Химия, 1972. 360 с.

- Печеный Б.Г. Битумполимерные и нефтеполимерные композиции. М.: ЦНИИТ Энефтехим, 1992. 283 с.

- Cарданашвилли А.Г. Примеры и задачи по технологии нефти и газа. М.: Химия, 1973. 357 с.

- Рудин М.Г., Драбкин А.Е. Краткий справочник нефтепереработчика. Л.: Химия, 1980. 328 с.

- Гусейнов Д.А. и др. Технологические расчеты процессов переработки нефти. М.: Химия, 1964. 308 с.

- Кисина А.М. и др. Полимербитумные кровельные и гидроизоляционные материалы. Л.: Стройиздат, 1983. 134 с.

- Рудин М.Г. Карманный справочник нефтепереработчика. Л.: Химия, 1989. 464 с.