Получение жидкого топлива из кородревесных отходов длительного срока хранения методом гидротермального ожижения

Автор: Куликова Ю.В., Орлов Н.И., Сухих С.А., Бабич О.О., Коротаев В.Н.

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Экология - технические науки

Статья в выпуске: 1 т.25, 2023 года.

Бесплатный доступ

Целлюлозно-бумажная промышленность приводит к образованию значительного количества кородревесных отходов (КДО), которые в России не перерабатываются, а размещаются в короотвалах, что приводит к негативному воздействию на объекты окружающей среды, в т.ч. на климат планеты. В данной статье представлена оценка ресурсного потенциала кородревесных отходов длительного срока хранения на основе результатов физико-химического и термического анализа. Было обнаружено, что КДО при длительном хранении подвергаются деструкции достаточно слабо, при этом доля углерода в составе КДО остается практически неизменной (на уровне 48,4%). Доказано что исходные КДО отличаются высокой влажностью (60,8% до 74,9%), низкой теплотворной способность (14,56 МДж/кг на асв) и умеренной зольностью (9,8% асв). Для влажной биомассы, наиболее подходящим методом конверсии можно считать гидротермальное ожижение, позволяющее получать жидкое топливо без предварительной сушки, т.к. вода в данном процессе выступает в качестве растворителя и источника радикалов. Средний выход биотоплива при гидротермальной конверсии КДО составляет 10%, при этом применение аммонийных квасцов в качестве катализаторов обеспечило увеличение выхода нефти более чем в 2 раза до 28,4%, применение сульфата меди привело к увеличению выхода до 16,1%. Полученная бионефть отличалась высокой степенью насыщения (атомарное соотношение H/C составило 1,3), но при этом содержание кислорода было также высоко (на уровне 22% мас.). Содержание серы и азота было минимально (0,6 и 0,2% соответственно). В составе топлив преобладали кислородсодержащие ароматические соединения фенольной группы (62%), циклическими сложными эфирами (19,8%), а также жирными кислотами, на долю которых приходится 12,9%.

Биомасса, кородревесные отходы, гидротермальное ожижение, биотопливо

Короткий адрес: https://sciup.org/148326094

IDR: 148326094 | УДК: 662.756.3 | DOI: 10.37313/1990-5378-2023-25-1-117-127

Текст научной статьи Получение жидкого топлива из кородревесных отходов длительного срока хранения методом гидротермального ожижения

Исследование выполнено за счет гранта Российского научного фонда № 23-24-00064,

Россия является одним из мировых лидеров по производству целлюлозно-бумажной продукции из товарной древесины, что является одной из причин остроты проблемы утилизации кородревесных отходов (КДО) [1]. Согласно официальной статистике объем в России образова-

ния КДО в настоящий момент составляет около 2 млн т, из которых только 2% перерабатывается [2]. Еще большую проблему представляют объекты накопленного экологического ущерба – короотвалы, заполненные кородревесными отходами значительного срока хранения высокой влажности. В мире проблема утилизации свежих КДО не вызывает затруднении, так КДО в Китае, США и странах ЕС находят применение в качестве источника энергии [3, 4].

В России процесс внедрения принципов циркулярной экономики, максимального снижения ресурсоемкости и климатической нагрузки начат не так давно. При этом одной из целей программы Российской Федерации «Развитие промышленности и повышение ее конкурентоспособности» является развитие производства биоэнергии и биотоплива и увеличение переработки низкосортных отходов древесины [5]. В настоящее время в России на энергетическую утилизацию и на использование для сельскохозяйственных нужд направляется не более 5% отходов окорки древесины [2], что в первую оче- редь связано с большим транспортным разрывом между источниками образования отходов и потенциальными потребителями продуктов переработки.

Основной технологией утилизации по-прежнему является размещение в коротвалах, где накоплено на сегодняшний день десятки миллионов кубических метров КДО. Короотва-лы представляют значительную экологическую угрозу, т.к. приводят к закислению почвы, загрязнению водоемов экстрактами и продуктами гниения коры, являются источником парниковых газов, легко воспламеняются в засушливые периоды [1,5]. При этом реальный опыт наблюдения за динамикой деструкции КДО в окружающей среде показал, что даже после более чем 80-летнего хранения полной гумификации древесины не происходит [6]. Данный факт подтверждает важность поиска технических решений переработки КДО, в т.ч. длительного срока хранения.

Анализ литературных данных показал, что в мире в настоящий момент для утилизации КДО целлюлозно-бумажной промышленности применяются три категории методов: химические, биологические и термические.

Биологический способ переработки КДО является наиболее распространенным, особенно для отходов длительного хранения. Он основан на процессах анаэробного сбраживания и компостирования [7-9]. Для реализации метода могут быть использованы различные технические решения (биобарабаны, биотуннели, полевое компостирование) и технологические подходы с использованием специализированных видов организмов (микромицеты, бактерии, кольчатые черви) [10, 11]. Продукция может быть использована для промежуточной изоляции отходов на полигонах, рекультивации нарушенных земель, озеленения или в качестве удобрения для улучшения структуры пахотного слоя и стимуляции роста растений [1, 12]. Основной проблемой данной технологии можно считать ее низкую маржинальность и длительность процесса.

Из категории химических методов переработки КДО в литературе описаны экстракция и гидролиз с получением пищевых, кормовых и промышленных ценных компонентов и веществ (спирт, дрожжи, углекислый газ, лигнин, ванилин) [13, 14]. Но данные методы не находят широкого практического внедрения и ограниченно применимы для КДО длительного хранения.

Термические методы переработки КДО представлены сжиганием, пиролизом и газификацией, а также гидротермальными методами [15, 16]. Проблема всех традиционных методов термической обработки заключается в необходимости предварительной сушки, поскольку отходы характеризуются повышенной влажно- стью (до 60 %) [17]. Перспективным направлением термических методов переработки КДО являются гидротермические методы, обеспечивающие переработку влажной биомассы без предварительной сушки. При это гидротермальная карбонизация обеспечивает выход биоугля, а гидротермальное ожижение жидкого топлива. Так как жидкое топливо имеет больший спрос на рынке гидротермальное ожижение можно считать более перспективным методом. Процесс ГТО целлюлозной биомассы проводится при температуре 260–310 °С и давлении 3–20 МПа, а соотношение субстрат: вода поддерживают на уровне 1:5 – 1:20 [17]. Выход синтетического нефти по литературным данным составляет 10–30 % [18, 19]. Основным преимуществом гидротермальных методов является их применимость к влажной биомассе, так как вода не мешает процессу, а участвует, выступая в качестве донора ионов водорода, а в некоторых случаях и в качестве полярного растворителя [17].

На основании литературных данных установлено, что эффективность гидротермальных процессов существенно зависит от теплотворной способности, зольности и элементного состава биомассы. В литературных данных встречается достаточно много данных о составе КДО, но данные о составе сильно рознятся в зависимости от технологии ЦБП и исходного сырья, при этом информация о составе отходов длительного срока хранения практически отсутствует. В связи с чем, комплекс исследований по оценке эффективности применения гидротермальной конверсии КДО различного срока хранения должен быть начат с оценки физико-химических и термических свойств КДО.

Данная работа посвящена оценке эффективности применения гидротермальной конверсии КДО различного срока хранения. Новизна и практическая ценность данной работы заключается в том, что впервые сравниваются свойства КДО различных сроков хранения, оценивается целесообразность применения гидротермального ожижения для конверсии КДО.

-

2. МАТЕРИАЛЫ И МЕТОДЫ ИССЛЕДОВАНИЯ

-

2.1. Материалы

Отбор проб коры и древесных отходов был проведен на короотвале, расположенном в Пермском крае (город Краснокамск). Накопление КДО происходило в период с 1936 по 2005 год (до закрытия целлюлозно-бумажного пред-пряития). Объект по утилизации промышленных отходов расположен на расстоянии 120 м от жилого района города Краснокамска, в основном на территории прибрежно-защитного пояса Воткинского водохранилища. Высота отвала

-

-

2.2. Методика оценки свойств КДО и биотоплива

варьируется от 2 до 21 м. В массиве короотвала в настоящий момент накоплено 1,5 млн.м3 или 1,2 млн. тонн коры и древесных отходов, занимаемая площадь составляет 22,3 га. Отбор проб осуществлялся путем бурения в трех точках. Бурение проводилось механическим керновым методом на установке УРБ-2А, диаметр шнека 127 мм. После доставки КДО подвергались сушке и измельчению с использованием ножевой дробилки.

Анализ ресурсного потенциала КДО проводился по следующим параметрам: рН, влажность, потери при прокаливании, элементный состав и термические свойства на основании синхронного термического анализа.

Анализ бионефти проводили с использованием следующих методик: оценка элементного состава, анализ фракционного состава на основании синхронного термического анализа в среде аргона, оценка состава на основании ЯМР-спектроскопии и газовой хроматографии с масс-спектрометрией.

Водородный показатель определяли потенциометрическим методом с использованием рН-тестера (Эконис-Эксперт, Москва, Россия). Влажность определяли гравиметрически путем сушки при 104°C до постоянной массы. Потери при прокаливании (ПП) определяли гравиметрически путем прокаливания при 550°C, аналогично методу, описанному в ASTM-D7348 [20].

Элементный анализ бионефти и исходных КДО проводили с использованием CHNS-элементного анализатора (Elementar Analysensysteme, Vario EL Cube, Германия). Каждый образец был исследован в трех повторностях.

Для оценки термических свойств КДО использовался синхронный термический анализ. Оценку термических свойств КДО проводили на воздухе. Исследования проводились на приборе синхронного термического анализа NETZSCH STA 449C Jupiter.

Вещественный состав углеводородов бионефти определяли методом ГХ/МС в соответствии с ГОСТ ASTM D5307, D2887, D3710. Образцы биомасла растворяли в дихлорметане и анализировали с помощью GC/MS Agilent 7890B-5977A. Условия обнаружения: электронный удар, энергия ионизации - 70 эВ, расход газа He – 1 мл/мин, колонка HP–1 МС, температура испарителя - 350°C, температура ввода – 320°C, объем пробы – 0,05-0,1 мкл. Температурные программы выбирались в зависимости от образца и требуемой точности разделения.

ЯМР-спектроскопию проводили на спектрометре Bruker Avance III HD (400 МГц 1H, 101

МГц 13C). Для анализа нефтепродуктов использовали дейтерированный хлороформ (CDCl3). Химические сдвиги определяли относительно гексаметилдисилоксана – 1H: 0,07 ppm в CDCl3, 0,28 ppm в D2O или относительно остаточного сигнала растворителя CDCl3 1H: 7,26 ppm, 13C: 77,16 ppm, и температуры во время измерения – 40°C. [21-23].

-

2.3. Порядок проведения процесса г идротермального ожижения

-

3. РЕЗУЛЬТАТЫ И ОБСУЖДЕНИЕ

-

3.1. Результаты физико-химического анализа КДО

-

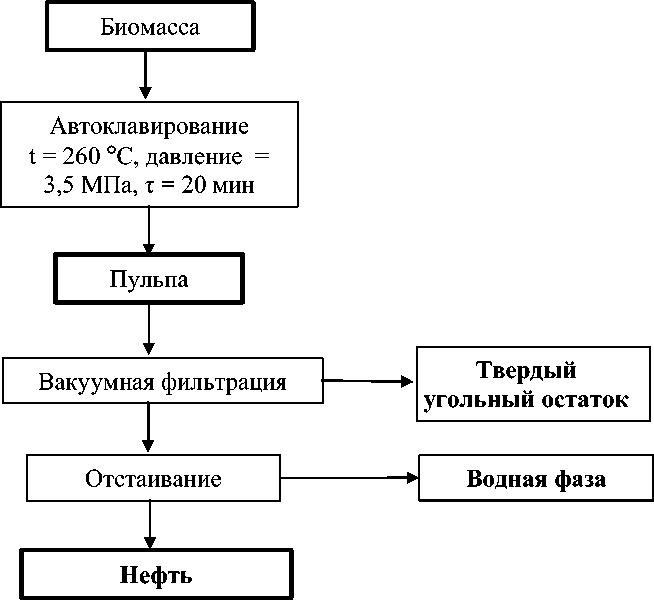

Исследования проводились по схеме, показанной на рисунке 1. Процесс ГТО проводили в реакторе автоклавного типа (Eartha Zhang›s, Китай), изготовленном из нержавеющей стали, объемом 300 мл и оснащенном системой электрического нагрева. Реактор также имел магнитную мешалку, манометр и термопару. Средняя скорость нагрева составляла 10 градусов в минуту. Температура во всех экспериментах варьировалась 240-280 °C, время проведения процесса 20 мин, давление 3,5 МПа, соотношение сырья и воды 1:10 асв.

После проведения процесса пульпа из реактора подвергалась разделению с использованием бумажного фильтра с отделение твердого угольного остатка. Жидкая фаза подвергалась экстрагированию с использованием дихлорме-тана. Водная фаза и дихлорметан разделялись с использованием делительной воронки. Отгонка дихлорметана осуществлялась с использованием ротационного испарителя.

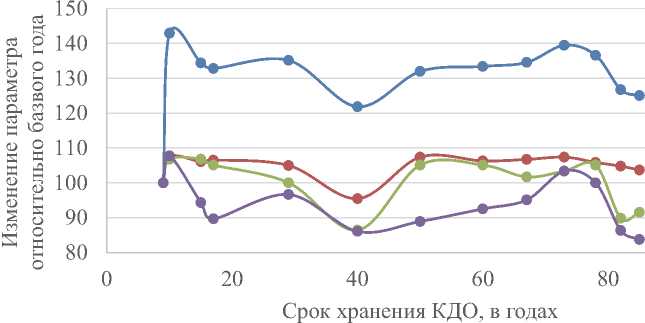

Результаты физико-химического анализа КДО представлены в таблице 1 и на рисунке 2. Анализ данных таблицы 1 показал, что КДО, отличаются высокой влажностью на уровне от 60,8% до 74,9% (среднее значение составило 68,7%). Анализ динамики влажности показал, что верхний слой кородревесных отходов существенным образом подсыхает, что приводит к более низким значениям влажности у более молодых КДО (располагаются в верхних слоях массива). Далее по телу массива вариативность влажности находится в пределах погрешности и не зависит от срока хранения отходов.

Существенного изменения содержания основных органических соединений при хранении отходов, также не было выявлено. Потери при прокаливании, как интегральный параметр, характеризующий долю органических соединений, не претерпевал существенных изменение в теле массива, лишь в верхних слоях мы видим

Рисунок 1. – Порядок проведения процесса гидротермального ожижения КДО

Таблица 1 . – Результаты физико-химического анализа образцов КДО

-е-ПП, % —•—С —•—Н -е-0

Рисунок 2. - Изменение физико-химических параметров КДО относительно базового года (9 лет хранения)

Низкая эффективность процессов гумификации в массиве короотвала связана отсутствием кислорода и наличием ингибирующих веществ, например лигнинов, танинов и их производных.

Для оценки термических свойств пробы КДО были проанализированы с использованием синхронного термического анализа в кислородной среде (таблица 2). Абсолютно все образцы продемонстрировали двухступенчатую деструкцию

Таблица 2. – Оценка термических свойств КДО

-

3.2. Результаты гидротермального ожижения КДО

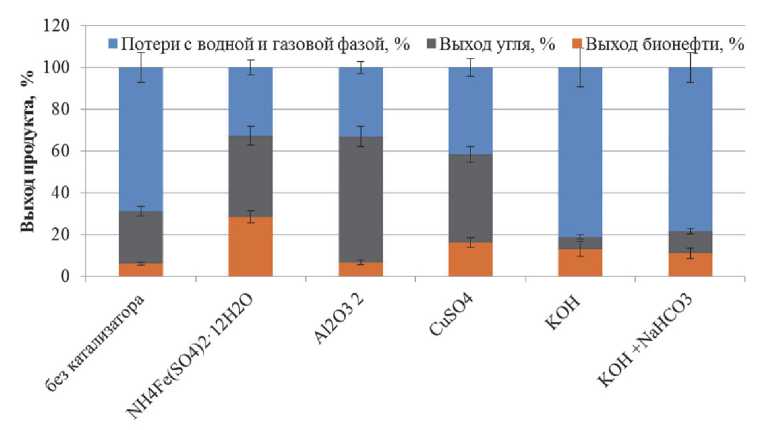

Исследования по гидротермальному ожижению проводились с использование реактора автоклава при температуре 260 градусов, времени воздействия 20 минут, давлении 4 МПа. Доза сырья в стандартном опыте составляла 10 грамм на 100 мл воды. Так как существенной разницы между КДО различного срока хранения не выявлено, исследования по гидротермальному ожижению проводились на усредненной пробе. Эффективность процесса и выход различных продуктов определяли гравиметрически. Результаты исследования представлены в таблице 3 и на рисунке 4.

На основании представленных материалов можно увидеть, что при конверсии усредненной пробы КДО мы видим достаточно маленький выход бионефти, что связано с тем, что в составе кородревесных отходов преобладают полисахариды типа целлюлозы и гемицеллюлозы, конверсия которых приводит к образованию органических кислот, спиртов и альдегидов, не вносящих существенного вклада в выход био-

Оценка элементного состава полученной бионефти (таблица 4) показала, что она отличается высоким содержанием углерода и незначительным содержанием кислорода (не более 24,3%). Содержание серы не превышало 0,35%, что соответствует малосернистым нефтям [24]. Усредненная брутто формула бионефти С11Н17О3. Исходя из брутто-формулы модно предсказать, что она представлена в основном фенольными соединениями.

Получаемая бионефть характеризуется очень сложным и многокомпонентным составом. Для усредненной оценки состава бионефти был проведен анализ с использованием ЯМР- спектроскопии, позволяющей исследователям составить общее представление о типах присутствующих соединений. В то же время наиболее полную картину можно получить, объединив результаты углеродного и водородного анализа. Результаты ЯМР-спектроскопического бионефти (таблица 5) показали, что преобладающими компонентами бионефти являются ароматические углеводороды, но порядка 60% атомов углерода имеют связь не только с атомами водорода, а с гидроксильными, карбонильными и карбоксильными группами, а также углеродными заместителями различной природы. Количество ионов водорода, связанных с атомом кислорода, велико составило 56,1 (1Н).

Данный факт достаточно закономерен, т.к. широко известно, что при гидролизе лигнина образуются конифериловый, паракумариловый и синапиловые спирты [25]. Результаты ЯМР-спектроскопии позволили выбрать надежный протокол проведения ГХ-МС анализа. Поскольку бионефть представляет собой многокомпонентную смесь, идентификация всего многообразия компонентов невозможна и не имеет практиче-

Рисунок 4. – Результаты гидротермального ожижения КДО различного срока хранения (усредненная проба)

Таблица 4. – Результаты анализа элементного состава бионефти

|

Условия процесса |

Элементный состав, % асв |

||||

|

C |

H |

N |

S |

О |

|

|

260 0 С, 20 минут, 3,5 МПа, без катализатора |

63,64±1,12 |

7,29±0,21 |

0,62±0,01 |

0,35±0,04 |

24,32±0,65 |

|

260 0 С, 20 минут, 3,5 МПа, катализатор NH4pe(SO4)2^12H2O - 2 г. |

65,60±0,32 |

7,09±0,02 |

0,47±0,15 |

0,01±0,01 |

23,05±0,15 |

|

260 0 С, 20 минут, 3,5 МПа, катализатор AI 2 O 3 - 2 г. |

64,56±6,22 |

7,02±0,77 |

0,46±0,07 |

0,06±0,01 |

24,12±3,10 |

|

260 0 С, 20 минут, 3,5 МПа, катализатор KOH+NaHCO 3 - 2 г. |

70,77±0,42 |

7,90±0,10 |

0,65±0,08 |

0,32±0,01 |

16,58±0,25 |

Таблица 5. Результаты ЯМР-спектроскопии бионефти

|

Тип соединений |

Сдвиг |

Содержание, масс. % |

|

Водородный анализ ( 1 Н) |

||

|

COOH, CHO, ArOH |

8,2-12,0 |

0,7 |

|

R-ОН, -CH2-O-R, алкены |

4,2-6,0 |

13,22 |

|

R-CH 2 -O-R, CH3-O-R |

3,0-4,2 |

14,2 |

|

R-CH 2 -CH=O |

2,0-3,0 |

27,97 |

|

Ароматические углеводороды, алкины |

6,0-8,2 |

15,5 |

|

Водород алифатический |

0-2,0 |

28,41 |

|

Углеродный анализ (13С) |

||

|

Альдегиды и кетоны |

220-180 |

5,23 |

|

Кислоты и их производные |

180-160 |

3,60 |

|

Спирты, эфиры, сахара |

160-105 |

1,81 |

|

Ароматические углеводороды чистые, без заместителей |

140-125 |

17,53 |

|

Ароматические углеводороды |

160-105 |

42,66 |

|

CH3O группа в лигнине |

60-55 |

6,12 |

|

Алифатические углеводороды |

55-1 |

40,58 |

Таблица 6. Результаты ЯМР-спектроскопии бионефти

Остальные преобладающие вещества КДО-топлива представлены фенольными спиртами (62% от массы преобладающих веществ), циклическими сложными эфирами (19,8%), а также жирными кислотами, на долю которых приходится 12,9%.

При этом большинство из преобладающих компонентов полученного биотоплива обладает высокой добавленной стоимостью и может с успехом использоваться в различных ресурсных циклах. Так ванилин давно используется в пищевой промышленности в качестве ароматизатора. Гваякол и этил гваякол также используются в пищевой промышленности в качестве ароматической добавки (придают аромат бекона) [27]. 3-Метилциклопентан-1,2-дион (корилон) является одним из многих продуктов пиролиза лигноцеллюлозы и может быть использован в качестве ароматизатора (карамельный вкус и запах) при производстве пищевых продуктов и парфюмерии [28]. 3,4-Диваниллилтетрагидрофуран используют в качестве добавки при производстве спортивного питания, как вещество, способствующее наращиванию мышечной массы.

Данный факт позволяет нам сделать вывод, что получаемая бионефть в большей степени представляет ресурсную ценность в качестве сырья для производства продуктов с добавленной стоимостью, нежели сырья для производства товарного топлива. Данный факт нужно учесть при проведении дальнейших исследований по гидротермальному ожижению КДО и подбору оптимальных катализаторов и условий, которые обеспечили бы максимальный выход целевых компонентов.

ЗАКЛЮЧЕНИЕ

При переработке первичного сырья в товарную продукцию целлюлозно-бумажные предприятия производят древесные отходы, состоящие в основном из коры (60-70%). До 98% таких отходов размещается в окружающей среде без какой-либо предварительной обработки. Технология размещения КДО в короотвалах связана с техническими рисками неконтролируемого выброса загрязняющих веществ в окружающую среду [1].

Анализ физико-химических свойств КДО на примере отходов целлюлозно-бумажного предприятия, располагающегося в Пермском крае (г.Краснокамск), позволил установить, что отходы даже значительного срока хранения (80 лет и более) не претерпевают существенных изменений при хранении в короотвале. Данный факт подтверждается не существенным снижением показателя потерь при прокаливании (не более чем на 5% за более чем 80 лет хранения) и удельной калорийности отходов (отклонение от среднего значения для отходов 9-85 лет не превышало 10%). Минерализация КДО протекает медленно, что связано с наличием в составе отходов ряда ингибиторов биодеструкции.

Анализ термических свойств КДО позволил установить, что отходы отличаются высокой влажностью (61-75%) и низкой калорийностью (высшая теплота сгорания 14,51 МДж/кг). Это означает, что использование традиционных термических методов (пиролиз, сжигание, газификация) потребуют предварительной сушки отходов, что приведет к отрицательному или низкоэффективному энергетическому балансу.

В то же время, отходы отличаются низкой зольностью (в среднем 8,1%) и высоким содержанием углерода (в среднем 46,4%), при низком содержании азота (в среднем 0,4%) и серы (в среднем 0,3%). Данный факт позволяет прийти к выводу о перспективности переработки и утилизации больших объемов КДО методом гидротермального ожижения. Проведенные испытания по гидротермальной конверсии с применением гомогенного и гетерогенного катализа обеспечили удовлетворительный выхода бионефти (максимальный выход составил 28,4% при использовании аммиачных квасцов в качестве катализаторов). При этом основная часть биомассы повергается конверсии с образованием водорастворимых соединений: органических кислот, альдегидов и спиртов.

Высокое содержание углеводов в форме целлюлозы и гемицеллюлозы и низкое содержание белков и жиров позволяет делать выводы о целесообразности смешения данного вида биомассы при проведении процессов гидротермального ожижения с иными источниками биомассы, отличающихся высоким содержанием белков (например, водорослями, осадками, избыточными илами или отходами соевого производства). Это позволит достичь синергетического эффекта за счет протекания процесса синтеза кетозаминов и продуктов их дальнейшего превращения по реакции Майяра, между углеводами и белками [29].

Наличие значительного количества компонентов, обладающих высокой ценностью подтверждает целесообразность вышеупомянутой идеи организовать многостадийную гидротермальную конверсию КДО с получением ценных химических соединений и жидкого топливо.

Список литературы Получение жидкого топлива из кородревесных отходов длительного срока хранения методом гидротермального ожижения

- Максимов, А.Ю. Изучение свойств и микробиологического состава коры и древесных отходов Краснокамского короотвала / А.Ю. Максимов, Ю.Г. Максимова, А.В. Шилова, О.В. Колесова, Дж. Симо-нетти // Биотехнолог. - 2018. - Т. 4. - С. 98-112. -URL: https://doi.Org/10.15593/2224-9400/2018.4.08 (дата обращения 14.10.2022).

- Доклад Минприроды России «О состоянии и охране окружающей среды Российской Федерации в 2020 году». Минприроды России: Москва, Россия, 2021 г., стр. 245-318.

- Mishra, A., Ghosh, S. Bioethanol production from various lignocellulosic feedstocks by a novel «fractional hydrolysis» technique with different inorganic acids and coculture fermentation. Fuel 2019, 236, 544-553. https://doi.org/10.1016/j. fuel.2018.09.024.

- Yu, Z., Du, Y., Shang, X., Zheng, Y., Zhou, J. Enhancing fermentable sugar yield from cassava residue using a two-step dilute ultra-low acid pretreatment process. Ind. Crops. Prod. 2018, 124, 555-562. https://doi. org/10.1016/j.indcrop.2018.08.029.

- Колесникова, А.В. Анализ образования и использования древесных отходов на предприятиях лесопромышленного комплекса России / А.В. Колесникова // Актуальные вопросы экономических наук. - 2013. - Т. 33. -С. 116-120.

- Kamali, M., Garmeio, T., Costa, M.E., Capela, I. Anaerobic digestion of pulp and paper mill wastes-An overview of the developments and improvement opportunities. Chem. Eng. J. 2016, 298, 162-182. https://doi.org/10.1016/jxej.2016.03.119.

- Kulikowska, D., Sindrewicz, S. Effect of barley straw and coniferous bark on humification process during sewage sludge composting. Waste Manag. 2018, 79, 207-213. https://doi.Org/10.1016/j. wasman.2018.07.042.

- Bohacz, J. Composts and Water Extracts of Lignocellulosic Composts in the Aspect of Fertilization, Humus-Forming, Sanitary, Phytosanitary and Phytotoxicity Value Assessment. Waste Biomass Valoris. 2019, 10, 334. https://doi. org/10.1007/s12649-018-0334-6.

- Houfani, A.A., Andersb, N., Spiessb, A.C., Baldriane, P., Benallaouaa, S. Insights from enzymatic degradation of cellulose and hemi cellulose to fermentable sugars-A review. Biomass Bioenerg. 2020, 134, 105481. https://doi.org/10.1016/j. biombioe.2020.105481.

- Yucai, H., Cui-Luan, M., Bin, Y. Pretreatment Process and Its Synergistic Effects on Enzymatic Digestion of Lignocellulosic. In Fungal Cellulolytic Enzymes, Springer: Berlin, Germany, 2018, pp.1-25. https:// doi.org/10.1007/978-981-13-0749-2_1.

- Novozhilov, E.V., Sinelnikov, I.G., Aksenov, A.S., Chukhchin, D.G., Tyshkunova, I.V., Rozhkova, A.M., Osipov, D.O., Zorov, I.N., Sinitsyn, A.P. Biocatalytic conversion of sulfate cellulose using complex biocatalysts based on recombinant Penicillium verruculosum enzyme preparations. Catal. Ind. 2015, 15, 78-83.

- Rynk, R., Schwarz, M., Richard, T., Cotton, M., Halbach, T., Siebert, S. Compost feedstocks. Compost. Handb. 2022, 85, 103-157. https://doi.org/10.1016/b978-0-323-85602-7.00005-4.

- Hu, Y., Wang, S., Li, J., Wang, Q., He, Z., Feng, Y. Co-pyrolysis and co- hydrothermal liquefaction of seaweeds and rice husk: Comparative study towards enhanced biofuel production. J. Anal. Appl. Pyrol. 2018, 129, 162-170. https://doi.org/10.1016/j. jaap.2017.11.016.

- Huang, S., Liu, T., Peng, B., Geng, A. Enhanced ethanol production from industrial lignocellulose hydrolysates by a hydrolysate-cofermenting Saccharomyces cerevisiae strain. Bioproc. Biosyst. Eng. 2019, 42, 883-896. https://doi.org/10.1007/ s00449-019-02090-0.

- Dahman, Y., Syed, K., Begum, S., Roy, P., Mohtasebi, B. Biofuels: Their characteristics and analysis. Biomass. In Biopolymer-Based Materials, and Bioenergy, Elsevier: Berlin, Germany, 2019, pp. 277-325.

- Basu, P. Biomass Gasification, Pyrolysis and Torrefaction, Elsevier: London, UK, 2018, pp. 49-87.

- Kulikova, Y., Sukhikh, S., Ivanova, S., Babich, O., Sliusar, N. Review of Studies on Joint Recovery of Macroalgae and Marine Debris by Hydrothermal Liquefaction. Appl. Sci. 2022, 12, 569. https://doi.org/10.3390/ app12020569.

- Tai, L., Caprariis, B., Scarsella, M., deFilippis, P., Marra, F. Improved Quality Bio-Crude from Hydrothermal Liquefaction of Oak Wood Assisted by Zero-Valent Metals. Energy Fuels 2021, 35, 10023-10034. https:// doi.org/10.1021/acs.energyfuels.1c00889.

- Xu, Y.H., Li, M.F. Hydrothermal liquefaction of lignocellulose for value-added products: Mechanism, parameter and production application. Bioresour. Technol. 2021, 342, 126035. https://doi.org/10.1016/j. biortech.2021.126035.

- ASTM-D7348, Standard Test Methods for Loss on Ignition (LOI) of Solid Combustion Residues. West Conshohocken, USA: ASTM International: 2021, pp. 1-7. https://doi.org/10.1520/D7348-21.

- Zhao, J., Wang, M., Saroja, S.G., Khan, I A. NMR technique and methodology in botanical health product analysis and quality control, J Pharm Biomed Anal, 2022, 207, 114376. https://doi.org/10.1016/j. jpba.2021.114376.

- Simmler, Charlotte, et al. Universal quantitative NMR analysis of complex natural samples. Current opinion in biotechnology 25 (2014): 51-59.

- Saito T. et al. Practical guide for accurate quantitative solution state NMR analysis, Metrologia, 2004, 41, 3. https://doi.org/10.1088/0026-1394/41/3Z015

- ГОСТ Р 51858-2002. Нефть. Общие технические условия. М.: Госстандарт России, 2002, 12 с.

- Arturi, K.R.M. Strandgaard,R.P. Nielsen, E. G.S0gaard and M. Maschietti, Hydrothermal liquefaction of lignin in near-critical water in a new batch reactor: Influence of phenol and temperature, J. Supercrit. Fluids, 2017, 123, 28- 39. https://doi.org/10.1016/j. supflu.2016.12.015.

- Nayak, J., Basu, A., Dey, P. et al. Transformation of agro-biomass into vanillin through novel membrane integrated value-addition process: a state-of-art review. Biomass Conv. Bioref. 2022. https://doi. org/10.1007/s13399-022-03283-6

- Helmut Fiege, Heinz-Werner Voges, Toshikazu Hamamoto, Sumio Umemura, Tadao Iwata, Hisaya Miki, Yasuhiro Fujita, Hans-Josef Buysch, Dorothea Garbe, Wilfried Paulus «Phenol Derivatives» Ullmann's Encyclopedia of Industrial Chemistry, Wiley-VCH, Weinheim, 2002. doi:10.1002/14356007. a19_313

- Zhang, Huiyan, et al. "Catalytic Conversion of Biomass-Derived Feedstocks into Olefins and Aromatics with ZSM-5: The Hydrogen to Carbon Effective Ratio." Energy & Environmental Science, vol. 4, no. 6, 2011, p. 2297., https://doi.org/10.1039/ c1ee01230d.

- Basar, I.A., Liu, H., Carrere, H., Trably, E., Eskicioglu, C. A review on key design and operational parameters to optimize and develop hydrothermal liquefaction of biomass for biorefinery applications. Green Chem. 2021, 23, 1404. http://doi:10.1039/d0gc04092d.