Полульняные ткани типа двуниток

Автор: Силкин Евгений Владимирович, Казарновская Галина Васильевна

Журнал: Вестник Витебского государственного технологического университета @vestnik-vstu

Рубрика: Технология и оборудование легкой промышленности и машиностроения

Статья в выпуске: 1 (14), 2008 года.

Бесплатный доступ

В работе найдено применение для пряжи большой линейной плотности, полученной из короткого льняного волокна, имеющегося в больших количествах в Республике Беларусь. Проведен анализ основных физико-механических свойств пряжи разных линейных плотностей с початка, с бобины и вынутых из ткани. Найдена математическая зависимость разрывной нагрузки пряжи от её линейной плотности. Произведена корректировка заправочных параметров ткацкого станка АТПР-120ЛМ для выработки чистольняной технической ткани, соответствующей нормативным документам на парусины и двунитки.

Льняные волокна, короткие льняные волокна, легкая промышленность, текстильное производство, ткацкие станки, лен, полульняные ткани, ткани типа двуниток, технический текстиль, льноволокна, короткие волокна, льняные пряжи, свойства пряж, физико-механические свойства, линейная плотность пряж, разрывная нагрузка пряж, разрывное удлинение пряж, параметры станков, заправочные параметры

Короткий адрес: https://sciup.org/142184489

IDR: 142184489

Текст научной статьи Полульняные ткани типа двуниток

Актуальным является вопрос выпуска тканей технического назначения из льняной пряжи для Оршанского льнокомбината. После того, как выпуск мешочных и обтирочных тканей стал более выгоден из полипропиленовых нитей, высвободились и не были заняты под выпуск другого ассортимента тканей огромные производственные мощности. Сложившаяся проблема может быть успешно решена в случае выбора подходящего ассортимента, заправочных данных для выработки технических тканей из короткого льняного волокна. Таким ассортиментом могут быть технические ткани типа двунитки из натуральных волокон.

Основная задача, решаемая при создании тканей технического назначения, — обеспечение необходимого комплекса свойств в зависимости от области применения и назначения ткани. Решение данной задачи во многом зависит от рационального сочетания свойств выбранного исходного сырья, параметров строения ткани и технологии ее изготовления.

Для разработки ткани технического назначения типа двунитки в утке использовалась чистольняная пряжа из короткого льняного волокна. В работе исследовались следующие физико-механические свойства пряжи: линейная плотность, разрывная нагрузка, разрывное удлинение. Эти свойства определялись для нитей, находящихся на початке и на бобине. Результаты испытаний представлены в таблице 1.

Анализ физико-механических свойств пряжи сухого способа прядения показал, что пряжа, находящаяся на бобине, характеризуется меньшей линейной плотностью, практически не изменившейся разрывной нагрузкой и большим удлинением по сравнению с пряжей, находящейся на початке. Снижение линейной плотности пряжи после перематывания объясняется частичным удалением из неё сорных примесей. В местах удаления сорных примесей возможны некоторые повреждения волокон пряжи, что связано с незначительным снижением разрывной нагрузки, с одной стороны, с другой - с некоторым увеличением разрывного удлинения за счёт большей равномерности пряжи, на что указывают коэффициенты вариации по всем физико-механическим показателям.

Таблица 1 - Физико-механические свойства пряжи

|

с OI Z |

Сырьевой состав |

Линейная плотность, текс |

Коэф. вариации по линейной плотности, % |

Разрывная нагрузка, Н |

Коэф. вариации по разрывной нагрузке, % |

Разрывное удлинение, % |

Коэф. вариации по разрывному удлинению, % |

||||||

|

с почат ка |

с бобины |

с почат ка |

с бобины |

с початка |

с боби ны |

с почат ка |

с бобин ы |

с почат ка |

с бобины |

с початка |

с бобины |

||

|

1 |

Лен 100% 110 текс |

111,08 |

106,71 |

8,4 |

8,7 |

11,45 |

10,90 |

14,1 |

14,9 |

2,83 |

3,86 |

13,1 |

13,0 |

|

2 |

-«»-142 текс |

137,22 |

136,88 |

8,8 |

8,2 |

15,25 |

15,22 |

18,1 |

17,9 |

2,83 |

3,12 |

14,5 |

11,0 |

|

3 |

-«»-180 текс |

172,19 |

173,79 |

8,4 |

8,1 |

18,75 |

17,62 |

24,6 |

24,4 |

3,24 |

3,54 |

18,3 |

12,0 |

|

4 |

-«»-220 текс |

215,63 |

211,79 |

8,7 |

6,7 |

20,51 |

20,05 |

24,0 |

20,9 |

2,79 |

3,12 |

17,9 |

17,0 |

|

5 |

-«»-280 текс |

292,08 |

277,47 |

8,9 |

8,6 |

24,45 |

23,23 |

16,0 |

12,4 |

3,62 |

3,52 |

11,2 |

10,4 |

|

6 |

-«»-312,5 текс |

304,13 |

299,65 |

8,9 |

6,6 |

24,05 |

23,70 |

24,8 |

15,6 |

2,88 |

2,96 |

20,5 |

14,6 |

|

7 |

-«»-400 текс |

415,00 |

394,73 |

8,7 |

7,4 |

33,39 |

32,02 |

22,6 |

17,8 |

3,09 |

3,41 |

16,8 |

16,1 |

Ткани выработаны на РУПТП «Оршанский льнокомбинат» на ткацком станке АТПР-120ЛМ. В основе тканей использовалась хлопчатобумажная пряжа линейной плотности 50 текс. В тканях применялось полутораслойное переплетение с дополнительным утком, с соотношением между утками 1:1, в лицевом слое – переплетение саржа 2/2, в изнаночном – саржа 1/3. Использование полутораслойного переплетения в ассортименте технических тканей осуществлено впервые, тем более что станок АТПР-120ЛМ предназначен для выработки тканей полотняным переплетением. Поэтому при наработке образцов потребовалось произвести модернизацию ткацкого станка. Учитывая, что раппорт по утку разработанного переплетения равен восьми, необходимо было использовать восьмиоборотные эксцентрики профиля 4/1 + 1/2 с ткацких станков СТБ, диаметр которых несколько больше диаметра соответствующих эксцентриков АТПР. Поэтому для нормальной работы зевообразовательного механизма диаметр передаточного валика, находящегося на дне зевообразовательной коробки, был уменьшен на 3 мм. Далее для согласования работы зевообразовательного механизма с движением рапир в зеве звездочка коробки с 28 зубьями была заменена на звездочку с 56 зубьями. Для повышения плотности ткани по утку двухзаходняя червячная шестерня товарного регулятора была заменена на однозаходную, которая была выточена в слесарной мастерской комбината. Это позволило получить образцы с плотностью по утку до 230 нит/10 см, что ранее было не достижимо на станках АТПР-120ЛМ. Ткани вырабатывались с различной плотностью по утку по одной заправке. Выработка опытных образцов тканей, несмотря на специальную наладку и модернизацию ткацкого станка АТПР-120ЛМ, не вызвала затруднений: обрывность основных и уточных нитей практически отсутствовала.

К тканям технического назначения предъявляются повышенные требования по таким физико-механическим свойствам, как разрывная нагрузка, стойкость к истиранию, поверхностная плотность. Из таблицы 2 видно, что выработанные образцы характеризуются практически одинаковой разрывной нагрузкой по основе, что объясняется одинаковой заправкой ткацкого станка, и эти значения не соответствуют данным ГОСТа на «Парусины и двунитки». Разрывная нагрузка тканей по утку, поверхностная плотность, стойкость к истиранию находятся на уровне или превышают значения аналогичных показателей, заложенных в ГОСТе 15530-93. Несоответствие разработанных тканей ГОСТу по разрывной нагрузке по основе поставило задачу искать новую область применения полульняных тканей.

Таблица 2 - Физико-механические свойства выработанных образцов тканей

|

№ п/п |

Наименование показателей |

Ед. изм. |

Варианты тканей |

ГОСТ 15530-93 |

||||

|

1 |

2 |

3 |

4 |

5 |

6 |

|||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

1 |

Сырьевой состав: основа уток |

% |

100 х/б 100 лён |

100 х/б 100 лён |

100 х/б 100 лён |

100 х/б 100 лён |

100 х/б 100 лён |

-- |

|

2 |

Линейная плотность: основа уток |

текс |

50 280 |

50 400 |

50 180 |

50 312 |

50 280 |

- - |

|

3 |

Плотность: по основе по утку |

нит/10 см |

168 166 |

168 166 |

168 219 |

168 170 |

168 210 |

-- |

|

4 |

Уработка: по основе по утку |

% |

15,7 2,4 |

14,3 3,0 |

10,9 4,0 |

15,2 1,6 |

12,5 3,3 |

- - |

|

5 |

Поверхностная плотность |

г/м2 |

598,2 |

793,2 |

463,0 |

689,0 |

737,2 |

более 500 |

|

6 |

Разрывная нагрузка полоски ткани: по основе по утку |

Н |

468,4 1638,6 |

441,0 2077,6 |

487,0 1157,0 |

464,5 2012,9 |

450,8 2083,5 |

1050 1000 |

|

7 |

Разрывное удлинение: по основе по утку |

% |

14,8 9,8 |

21,4 17,8 |

12,0 12,9 |

14,1 11,3 |

17,9 12,2 |

- - |

|

8 |

Стойкость к истиранию |

циклы |

467 |

630 |

646 |

703 |

640 |

не менее 500 |

Ткани были представлены для разработки ассортимента детской и рабочей обуви в качестве её верха на обувные предприятия РБ: г. Лида, ОАО «Лидская обувная фабрика», г. Витебск, СООО «Сан-Марко», г. Могилёв, ОАО «Обувь», г. Витебск, «Экспериментально-опытное предприятие УО «ВГТУ». На ОАО «Лидская обувная фабрика» изготовлена детская обувь. На экспериментально-опытном предприятии УО «ВГТУ» - модельная и дорожная обувь для мужчин и женщин. Данные ткани хорошо показали себя в производстве. Использование хлопчатобумажной пряжи позволило уменьшить на внешней поверхности ткани количество пороков, что положительно повлияло на внешний вид обуви. В настоящее время предприятия заинтересованы в том, чтобы использовать эти ткани в своих моделях летней обуви в рамках выпуска экологически чистой продукции направления Green Line.

В детском саду № 35, детском оздоровительном лагере «Липки» и областной инфекционной клинической больнице г. Витебска осуществлена пробная носка детской и женской дорожной обуви, полученной из этих тканей. Пробная носка показала, что разработанные ткани могут быть успешно использованы в качестве материала верха обуви в массовом производстве.

Для опытной ткани №3 (таблица 2) был проведен расчёт экономической эффективности её применения в качестве материала верха в дорожной обуви. Расчёт показал, что в случае использования вместо юфти по ГОСТ 485-82 ткани полульняной типа двунитки в качестве материала верха с учётом среднегодового выпуска данной обуви в количестве 1585 пар в условиях ЭОП УО «ВГТУ» ожидаемый годовой экономический эффект составит 1585 х 998,08 = 1581960 руб.

Для разработки методик проектирования тканей по заданным свойствам одной из важнейших структурных характеристик является линейная плотность и физикомеханические свойства нитей в ткани. Поэтому в работе проведены исследования, результаты которых представлены в таблице 3.

|

Таблица 3 - Физико-механические свойства п |

ряжи, вынутой из ткани |

||||||

|

№ п/п |

Сырьевой состав |

Линейная плотность, текс |

Коэф. вариации по линейной плотности, % |

Разрывная нагрузка, Н |

Коэф. вариации по разрывной нагрузке, % |

Разрывное удлинение, % |

Коэф. вариации по разрывному удлинению, % |

|

Из ткани |

Из ткани |

Из ткани |

Из ткани |

Из ткани |

Из ткани |

||

|

1 |

Лен 100% 110 текс |

105,75 |

8,300 |

11,06 |

14,000 |

4,26 |

11,100 |

|

2 |

-«»- 142 текс |

136,55 |

8,600 |

14,78 |

18,500 |

4,26 |

18,600 |

|

3 |

-«»- 180 текс |

171,48 |

8,200 |

18,67 |

24,900 |

3,62 |

14,800 |

|

4 |

-«»- 220 текс |

212,14 |

7,200 |

20,48 |

23,400 |

3,24 |

17,000 |

|

5 |

-«»- 280 текс |

274,65 |

8,400 |

26,85 |

9,900 |

3,68 |

8,600 |

|

6 |

-«»-312,5 текс |

302,60 |

9,300 |

26,95 |

11,700 |

3,20 |

8,300 |

|

7 |

-«»- 400 текс |

381,05 |

7,800 |

33,45 |

14,100 |

2,96 |

11,200 |

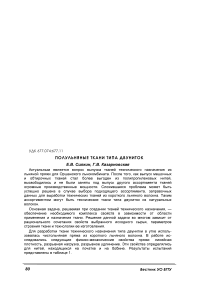

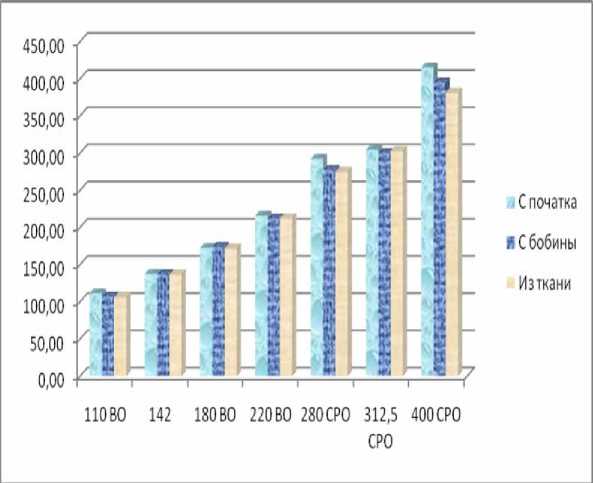

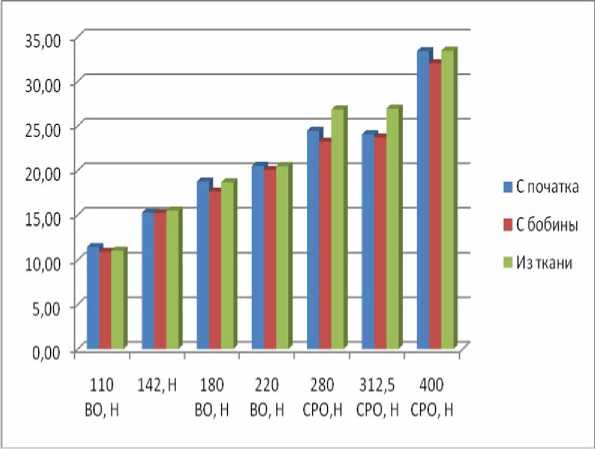

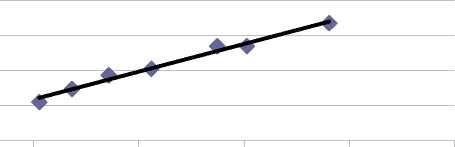

По результатам исследований построены диаграммы, представленные на рисунках 1, 2, 3.

Рисунок 1 - Фактическая линейная плотность нитей с початка, бобины и вынутых из ткани

Рисунок 2 - Разрывные нагрузки нитей с початка, бобины и вынутых из ткани

Рисунок 3 - Разрывные удлинения нитей с початка, бобины и вынутых из ткани

Анализ диаграммы, представленной на рисунке 1, показывает, что линейная плотность нитей, вынутых из тканей, уменьшилась по сравнению с линейной плотностью нитей на бобине, причём эта разница увеличивается с ростом линейной плотности нитей. Это объясняется тем, что, во-первых, в процессе ткачества продолжается дальнейшее высыпание из нитей костры и прочих примесей, во-вторых, в нитях большей линейной плотности большее содержание примесей.

Разрывная нагрузка нитей, вынутых из тканей, для линейных плотностей 110 и 142 текс (рисунок 2) практически одинакова с разрывной нагрузкой нитей с бобины. При дальнейшем увеличении линейной плотности нитей до 400 текс происходит рост разрывной нагрузки нитей, вынутых из ткани, что объясняется большей равномерностью структуры нитей, вследствие параллелизации волокон в процессе ткачества.

По данным таблицы 3 построен график зависимости разрывной нагрузки уточных нитей, вынутых из ткани, от их линейной плотности (рисунок 4). Эта зависимость носит линейный характер, т.е. с увеличением линейной плотности пропорционально растёт и разрывная нагрузка нитей.

Для того чтобы разработанная ткань соответствовала требованиям ГОСТ 1553093, по разрывной нагрузке полоски ткани по основе необходимо выбрать такие заправочные параметры, которые позволят это осуществить. На разрывную нагрузку полоски ткани по основе наибольшее влияние оказывают линейная плотность нитей основы и плотность ткани по основе. Задав значение плотности ткани по основе и используя график зависимости разрывной нагрузки уточных нитей, вынутых из ткани, от их линейной плотности (рисунок 4), можно определить минимальную линейную плотность основных нитей, позволяющую выработать ткань, соответствующую ГОСТ 15530-93 по разрывной нагрузке полоски ткани по основе. Реальная разрывная нагрузка такой ткани по основе будет выше, так как на переплетающиеся нити основы дополнительно будет действовать сила трения.

ГО го Q. z

100 200 300 400 500

Линейная плотность, текс

y = 0,0787x + 3,9443 R 2 = 0,9847

Ряд1

Линейный (Ряд1)

Рисунок 4 - График зависимости разрывной нагрузки уточных нитей, вынутых из ткани, от их линейной плотности

Как было уже отмечено, полученные образцы тканей технического назначения не соответствуют общим требованиям ГОСТ 15530-93 для парусин и двуниток по разрывной нагрузке по основе (таблица 2). В соответствии с ГОСТом разрывная нагрузка полоски готовой ткани по основе должна быть не менее 1050 Н. Отклонение данного физико-механического показателя для готовой ткани от гостированного легко устранимо. В настоящее время это проблема решена на РУПТП «Оршанский льнокомбинат» при помощи замены в основе хлопчатобумажной пряжи линейной плотности 50 текс на чистольняную высокоочёсковую пряжу сухого способа прядения линейной плотностью 142 текс. В таком случае готовая ткань будет соответствовать всем требованиям, предъявляемым к тканям типа двунитки ГОСТом 15530-93.

В результате перезаправки ткацкого станка АТПР-120ЛМ в настоящее время наработана пробная партия чистольняной технической ткани в количестве 200 м.

Таким образом, проведенные исследования позволили расширить ассортиментные возможности ткацкого станка АТПР-120ЛМ: получены полутораслойные полульняные ткани типа двуниток, которые нашли применение в качестве материала верха обуви. В утке тканей использована пряжа из короткого льняного волокна, что позволило снизить себестоимость готовых обувных изделий.