Порционная вакуумная обработка недораекисленной легированной стали для производства крупных поковок

Автор: Шабуров Д.В., Токовой O.K., Зорин А.И., Захаров В.Б., Фоминых Е.А.

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Статья в выпуске: 10 (50), 2005 года.

Бесплатный доступ

Короткий адрес: https://sciup.org/147156497

IDR: 147156497 | УДК: 669.18-982

Текст обзорной статьи Порционная вакуумная обработка недораекисленной легированной стали для производства крупных поковок

Основным дефектом крупных поковок являются трещины, обусловленные повышенным содержанием в металле водорода, так называемые «флокены» [1, 2]. В электросталеплавильном цехе № 2 ОАО «ЧМК» продолжаются работы [3, 4] по уменьшению содержания водорода в жидкой стали при ее вакуумировании и внепечной обработке1. При контроле содержания водорода в жидкой стали использовали экспресс-анализатор водорода «Гидрис» фирмы «Электро-Найт» [4].

Методика исследования

Металл выплавляли в 100-тонной дуговой электросталеплавильной печи (ДСП) с трансформатором 60 МВА. При сливе стали из печи в ковш присаживали кремний и марганец из расчета получения в металле не более 0,3 % кремния и 0,63... 1,39% марганца. Во время последующей обработки стали в агрегате «ковш-печь» металл доводили по химическому составу по всем элементам, кроме алюминия и титана. В коше наводили весь объем рафинировочного шлака и нагревали металл до температуры вакуумирования.

Металл вакуумировали в порционном вакуу-маторе фирмы «Вакметалл» при остаточном давлении в камере не более 200 Па в течение 70 циклов. В процессе обработки на АКОСе и вакуума-торе металл продували в ковше аргоном через донные фурмы. Затем ковш с металлом вновь возвращали на АКОС, где проводили: окончательное раскисление алюминием, технологическую присадку ферротитана и корректировку температуры расплава, после чего ковш передавали на разливку.

Измерение содержания водорода в металле производили: в сталеразливочном ковше после слива стали из ДСП, после первой обработки на АКОСе и после завершения вакуумирования металла. На трех плавках этой серии измеряли содержание водорода в стали после второй обработки на АКОСе (нагрева и окончательного раскисления стали алюминием и титаном). Всего было изучено 116 плавок, стали марок 40ХГМ, 20Г, 45 и др., в том числе 5 плавок с определением водорода на всех стадиях внепечной обработки и 111 плавок с определением водорода в начале и конце вакуумирования стали.

Известно [5], что при вакуумной обработке нераскисленного металла получает развитие реакция взаимодействия углерода и кислорода с образо- ванием пузырьков оксида углерода, при этом процесс дегазации металла протекает с большой скоростью и более эффективно. Однако попытки проводить этот процесс на полностью нераскисленном металле вызывали очень бурную реакцию в вакуум-камере, приводящую к забрызгиванию нагревательного электрода в вакуум-камере каплями металла и выходу его из строя. Поэтому для снижения интенсивности процесса обезуглероживания сталь предварительно раскисляли кремнием и марганцем. По данным [6], при температуре 1600 °C в равновесии с 0,25... 0,30% Si при концентрации 0,6... 1,3% Мп в железе содержится 0,007...0,008% кислорода. Расчет по уравнению [7]

[С][О] = 3,3-10-6Рсо показал, что при давлении в вакуум-камере 133,3 Па равновесное с 0,2...0,4 % углерода содержание кислорода существенно меньше фактического и составляет З.-Лб-Ю^. Такая концентрация остаточного растворенного в металле кислорода вполне достаточна для протекания процесса вакуумного обезуглероживания и связанной с этим дегазации металла всплывающими пузырьками оксида углерода.

Результаты исследования и их обсуждение

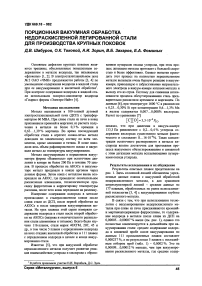

Результаты опытных плавок представлены на рис. 1. Здесь сплошной линией обозначены усредненные данные плавок с вакуумной обработкой недораскисленного металла, а для сравнения штрихпунктирной линией - средние данные по 177 плавкам, обработанных по ранее использованной технологии [3, 4] с вакуумированием глубоко раскисленного металла.

В связи с тем, что при использовании технологии с вакуумированием недораскисленнго металла при сливе из печи присаживаются кремний-и марганецсодержащие ферросплавы, то содержание водорода в металле после слива из ДСП на 0,00005...0,00007% выше (см. рис. 1), однако это полностью компенсируется в дальнейшем при вакуумировании стали: среднее содержание водорода в ковшевой пробе после вакуумирования по данным 111 промышленных плавок составляет 0,000237 %, а по результатам 5 плавок с постадийным отбором проб (табл. 1) - 0,0002 %. Это на 0,00009...0,00012 % меньше, чем при вакуумировании раскисленного металла, где среднее содер- жание водорода после вакуумирования по данным 177 плавок составило 0,000325 % (см. рис. 1).

На трех опытных плавках этой серии производили измерение содержания водорода в металле после нагрева и окончательного раскисления стали на АКОСе (табл. 2).

Видно, что за этот период в металл поступает - 0,00002 % водорода и приблизительно еще столько же - при разливке по изложницам [3]. В результате технология с вакуумированием недора- скисленного металла обеспечивает содержание водорода в среднем 0,00025 %.

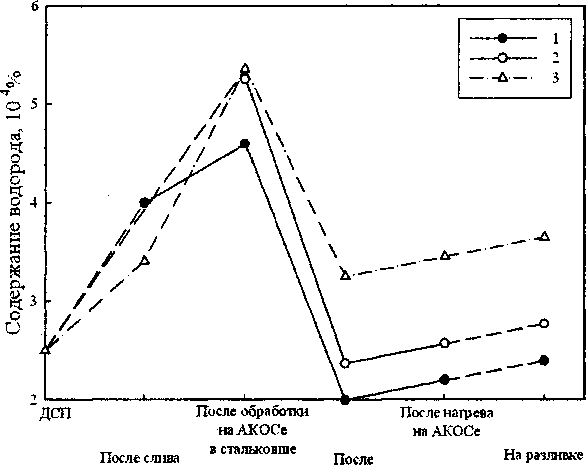

Кроме того, такая технология обеспечивает большую стабильность процесса удаления водорода из стали. На рис. 2 представлен частотный график результатов плавок, проведенных с вакуумированием недораскисленного (1) и глубоко раскисленного (2) металла. Массив из 288 плавок убедительно свидетельствует о том, что предложенная технология позволяет получить не только

из ДСП вакуумирования

Место отбора проб

Рис. 1. Изменение содержания водорода в процессе внепечной обработки жидкой стали: 1 - опытная серия плавок; 2- средние данные промышленных плавок;

3 - плавки с вакуумированием глубоко раскисленного металла

Таблица 1

Результаты плавок с постадийным анализом водорода в металле

|

Условный номер плавки |

Содержание водорода, 104 |

||

|

после слива из ДСП |

после АКОС |

после вакуумирования |

|

|

1 |

3,7 |

4,5 |

2,4 |

|

2 |

4,8 |

5,3 |

2,1 |

|

3 |

3,5 |

3,8 |

1,7 |

|

4 |

4,2 |

4,6 |

1,8 |

|

5 |

3,8 |

5,0 |

2,1 |

|

Среднее содержание |

4,0 |

4,6 |

2,0 |

Таблица 2

Изменение содержания водорода после раскисления

|

Условный номер плавки |

Содержание водорода, 104% |

||

|

после вакуумирования |

после окончательного раскисления на АКОСе |

А[Н] |

|

|

1 |

2,8 |

3,0 |

0,2 |

|

2 |

2,9 |

3,0 |

0,1 |

|

3 |

1,3 |

1,5 |

0,2 |

|

Среднее |

0,17 |

||

Шабуров Д.В., Токовой О.К., Зорин А.И., Захаров В.Б., Фоминых Е.А.

Порционная вакуумная обработка недораскисленной легированной стали...

Рис. 2. Частотный график плавок с вакуумированием недораскисленного (1) и глубоко раскисленного (2) металла

более низкое содержание водорода (все плавки содержали менее 0,0003 %, а 8,1 % плавок - менее 0,0002 %), но и меньший разброс данных (на ~ 92 % плавок содержание водорода в ковшевой пробе лежало в пределах 0,0002...0,0003 %).

Выводы

Разработана технология вакуумной обработки недораскисленной легированной стали, предназначенной для производства крупных поковок. Технология обеспечивает содержание водорода в ковшевой пробе не более 0,0003 % и большую стабильность результатов вакуумной обработки легированной стали.

Список литературы Порционная вакуумная обработка недораекисленной легированной стали для производства крупных поковок

- Морозов А.Н. Водород и азот в стали. -М.: Металлургия, 1968. -281 с.

- Гельд П.В., Рябое P.A. Водород в металлах и сплавах. -М.: Металлургия, 1974. -272 с.

- Влияние содержания водорода в металле на качество крупных поковок/Н.И. Воробьев, O.K. Токовой, A.B. Мокринский и др.//Известия вузов. Черная металлургия. -2003. -№3.-С. 17-19.

- Поведение водорода при внепечной обработке легированной стали для крупных поковок/Н.И. Воробьев, O.K. Токовой, А.И. Зорин и др.//Известия вузов. Черная металлургия. -2005. -№ 7. -С. 29-31.

- Кнюппель Г. Раскисление и вакуумнт обработка стали. Ч. 11. -М.: Металлургия, 1984. -414 с.

- Куликов И.С. Раскисление металлов. -М.: Металлургия, 1975. -504 с.

- Кнюппель Г. Раскисление и вакуумная обработка стали. Ч. I. -М: Металлургия, 1973. -312 с.