Пористые полимерные материалы на основе отходов обувных пенополиуретанов

Автор: Радюк А.Н., Борозна В.Д., Буркин А.Н., Шаповалов В.М., Зотов С.В., Овчинников К.В.

Журнал: Вестник Витебского государственного технологического университета @vestnik-vstu

Рубрика: Технология и оборудование легкой промышленности и машиностроения

Статья в выпуске: 2 (37), 2019 года.

Бесплатный доступ

Объектом исследования являются полимерные материалы на основе отходов пенополиуретанов с добавлением в их состав различных порообразователей. Предмет исследования - рецептурно - технологические аспекты процесса производства пористых материалов. В статье приведены методы и технологии переработки отходов пенополиуретанов, разработана технология получения пористых материалов на их основе, проведены исследования их свойств и оценка их качества. Использованный метод - метод комплексной оценки качества. Результаты работы - разработана технология получения материалов на основе отходов пенополиуретанов и различных порообразователей. Область применения результатов - обувная промышленность. Научная новизна работы заключается в разработке новых композиционных материалов для подошв обуви с использованием отходов обувных пенополиуретанов. Практическая ценность работы состоит в получении материалов с физико - механическими и эксплуатационными свойствами, достаточными для изготовления из них подошв мужской и женской повседневной обуви весенне - осеннего периода носки.

Технология, структура, качество, свойства, пенополиуретан, методы, порообразователь

Короткий адрес: https://sciup.org/142221909

IDR: 142221909 | УДК: 685.34.082 | DOI: 10.24411/2079-7958-2019-13708

Текст научной статьи Пористые полимерные материалы на основе отходов обувных пенополиуретанов

TECHNOLOGY, METHODS, POLYURETHANE FOAM, BLOWING AGENT, PROPERTIES, STRUCTURE, QUALITY

Polyurethanes are widely used in the production of plantar materials. This generates a significant amount of waste.

This article describes the development of technology of porous materials production, investigation of their properties and quality assessment.

The results of the work allow us to recommend materials for the manufacture of soles of men's and women's casual shoes for the spring-autumn period.

ными для изготовления из них подошв мужской и женской повседневной обуви весенне-осеннего периода носки.

Проблема ресурсосбережения, переработки и утилизации отходов является актуальной для всех отраслей производства. Для предприятий обувной промышленности решение этой проблемы имеет и практическую значимость, так как доля сырья и материалов в себестоимости продукции составляет 75–90 %, большая часть из которых приходится на полимерные материалы, широкое использование которых обуславливает возрастание объемов отходов.

В настоящее время одним из самых трудно-утилизируемых полимерных отходов являются отходы пенополиуретанов (ППУ). Эти отходы запрещено вывозить на полигоны для захоронения. Попытки их переработки решалась неоднократно различными путями, поэтому и существует несколько разработанных технологий и методов рециклинга. Все эти методы имеют свои особенности, те или иные недостатки, определяемые различными факторами, к которым относятся объемы образования отходов, их структура, состав, условия образования, технологическая и аппаратурная оснащенность и др. Проблеме переработки этих отходов посвящено достаточное количество работ как за рубежом, так и в Республике Беларусь, где приведены описания различных технологий, материалов и изделий, получаемых путем рециклинга отходов ППУ, среди которых можно выделить следующие методы и технологии:

-

– методом прессования с охлаждением получают такие детали низа обуви, как формованные каблуки, подошвы, набойки;

-

– методом термопрессования получают набоечные пластины, набойки, каблуки и монолитные подошвы;

-

– литьем под давлением получают от наполнителей полостей каблуков до подошвенных материалов;

– методом экструдирования отходы термопластичных и микроячеистых полиуретанов подвергаются термомеханической обработке. Расплавы, полученные таким способом, могут ис-

- пользоваться для формования в новые изделия, например, детали низа обуви;

– литьем изделий на термопласт-автомате с предварительной пластикацией измельченных отходов микроячеистого полиуретана обувного назначения в червячных прессах или в резино-смесителе и вальцах с последующим охлаждением и дроблением пластиката получают такие детали низа обуви, как монолитные подошвы, каблуки, набойки;

– технология, которая базировалась на компаундировании дробленых отходов полиуретанов с исходными термопластичными полиуретанами с последующим экструдированием и гранулированием смеси. Гранулят с помощью оборудования для литья под давлением перерабатывался в различные формованные изделия – обувные подошвы;

– технология переработки вышедших из строя обувных колодок позволяет получать каблуки для домашней обуви;

– путем экструзии и последующего окончательного формования материала получают подошвы домашней обуви;

– технология переработки отходов кожи и ППУ и технология переработки отходов стелечного картона + каучук (БС-К 1500) методом горячей вулканизации позволяет получать вкладыш в каблучную часть подошвы;

– технологией переработки отходов ППУ методом литья на термопластавтоматах получают набойки и профилактику;

– технологией переработки отходов ППУ или отходов кожи и полимеров методом литья в закрытые пресс-формы получают пластины и подошвы;

– технология переработки отходов ППУ с совмещением процессов термомеханической обработки позволяет получить набойки, подошвы, профилактику [1–11].

Приведенные технологии, несмотря на значительную экономию пенополиуретановой композиции, не позволяют полностью решить пробле- му использования отходов ППУ, которых в год на обувных предприятиях Республики Беларусь образуется около 50 тонн. Из этого количества перерабатывают менее 20 %, поэтому разработка технологии и получение материалов на их основе является актуальной задачей.

Целью данной работы является создание материалов и деталей низа на основе полиуретановых композиций с добавлением в их состав ингредиентов, модифицирующих свойства и снижающих себестоимость изделий. Это позволит создать новые материалы с заданными свойствами, достаточными для определенных видов обуви. В качестве ингредиентов композиций предлагается использовать отходы ППУ, что существенно снизит себестоимость изделий.

В настоящее время полиуретан является одним из немногих полимеров, структуру и свойства композитов на основе которого можно менять в широких пределах путем подбора соответствующих исходных веществ. Полиуретаны относятся к числу полимеров, у которых возможно направленно регулировать количество продольных и поперечных связей, гибкость полимерных молекул и характер межмолекулярных связей. Это дает возможность получить на полиуретановой основе материалы различного назначения [12]. В обувной промышленности полиуретановые композиции применяются для изготовления подошв обуви [13–14].

Для повышения эксплуатационных свойств низа обуви в состав литьевой композиции вводят порообразователи и тем самым синтезируют полиуретан микропористой структуры. В промышленности такие материалы называются пенополиуретанами (ППУ).

ППУ представляют собой дисперсную систему, в которой газ, содержащийся в ячейках полимера, рассматривается как наполнитель. Пористая структура получается с помощью вспенивающих веществ, которые могут быть твердыми, жидкими и газообразными [15]. Порообразователь должен удовлетворять нескольким требованиям. Значимое описание необходимых свойств было опубликовано Ридом уже в 1955 г. Этот перечень действителен и до настоящего времени и включает следующие требования:

– температура его разложения должна быть близка к температуре переработки полимера;

– разложение должно происходить постепенно в течение 10–30 секунд в количестве, близком к теоретическому;

– должен быть стабильным при температуре обработки смесей и быстро активироваться при температурах активации;

– должен быть инертным к ингредиентам смеси и хорошо диспергироваться в полимере [16].

В качестве порообразователя в настоящее время используют дистиллированную воду. Вода вступает во взаимодействие со свободными изо-ционатными группами, в результате чего образуется углекислый газ, который и образует поры в синтезируемом полимере. Причем реакция образования углекислого газа и синтеза полиуретана протекает одновременно. Для равномерного распределения пор по объему полимера вводят вещества, которые снижают поверхностное натяжение системы в момент пенообразования и отверждения. Тем самым создаются условия для равномерного распределения углекислого газа по объему синтезируемого полиуретана. Эти вещества называют порорегуляторами. Достаточно эффективными порорегуляторами полиуретановых композиций являются полисилоксаны. В литьевую полиуретановую композицию вводят также вещества, способные вступать во взаимодействие с концевыми изоционатными группами и тем самым осуществляется рост полимерной цепи. Это улучшает свойства синтезируемого низа обуви. В качестве удлинителей цепи в полиуретановую композицию вводят органические гидроксилсодержащие соединения, например, этиленгликоль, бутандиол.

С целью повышения стабильности полиуретановой литьевой композиции в ее состав вводят поверхностно-активные вещества. Вследствие того, что компонент «А» является эмульсией, поверхностно-активные вещества играют роль эмульгатора. Для придания низу обуви определенной окраски в литьевую композицию вводят красящие пасты. Они представляют собой дисперсию окрашивающих веществ в полимере или в пластификаторе. Дисперсная среда красящих паст должна быть растворима в полиуретановой композиции и не вступать в реакции с ее компонентами. В качестве окрашивающих веществ используют различные пигменты и красители.

Пигменты обеспечивают более равномерную и стойкую окраску пенополиуретана, чем красители. Пример состава литьевой композиции для литья пенополиуретана приведен в таблице 1.

Для получения пористых материалов для низа обуви из отходов производства с заданными свойствами наиболее важным моментом является согласование скоростей переработки и порообразования, которые определяются скоростью связывания компонентов композиции и скоростью разложения порофора. От скорости этих двух процессов зависит, в значительной степени, основные физико-механические свойства получаемых материалов и деталей.

Для решения поставленной цели исследования полимерные материалы на основе отходов полиуретанов получали методом литья под давлением смеси. В качестве основного компонента использовали вторичное полимерное сырьё в виде отходов производства обувных предприятий г. Витебска (бракованные подошвы, литники, облой) – ППУ. В качестве дополнительного компонента использовали вторичное полимерное сырьё – полиэтилен высокого давления в виде крупнотоннажных промышленных и бытовых отходов, в обязательном порядке подвергаемых сушке, агломерированию, дроблению и грануляции и взятом в отношении 1:5 к основному компоненту. Показатель текучести расплава гранулята - не менее 4 г /10 мин .

При модификации вторичных ППУ с целью получения вспененных и подвспененных материалов использовали порообразователи

(вспенивающие агенты - порофоры), разлагающиеся при определенных температурах, близких к температурам оптимальной текучести вторичного полимера и представляющие собой гранулированный порофор, концентрат вспенивающих добавок БАСКО™ П0027/12-ПЭ (ТУ 2243-011-23124265-2005), порошковую добавку (порошковый порофор) и комбинированный порообразователь. Внешний вид порообразова-телей – гранулы светло-желтого и желтого цвета размером 2-5 мм . Насыпная плотность 0,4-0,6 кг/м3 . Температура начала разложения 190210 ° C . При повышении температуры интенсивность разложения увеличивается. Возможность модификации порообразователями отходов ППУ представлена в [18].

С целью повышения технологичности переработки материала применяли дополнительные ингредиенты: масло вазелиновое и стеарат кальция.

Масло вазелиновое (ГОСТ 3164-78) использовали в качестве пластификатора литьевой композиции. Основными характеристиками масла являются: вязкость кинематическая при 50 ° C 26-38,5 мм2/с , плотность не менее 850 кг/м3 . Основное требование - не допускается присутствие различного рода включений размером более 0,5 мм .

Стеарат кальция (ТУ У 24.1-34767516-003: 2008) представляет собой не токсичный, гелеобразующий стабилизатор со свойствами лубрикатора, позволяет замедлить термическое разрушение и нагреть материал до 170-190 ° C на

|

Таблица 1 – Состав литьевой композиции (Байфлекс 50 фирмы «Bauer», плотность 0,6 г/см 3 ) при литье полиуретана [17] |

||||

|

№ п/п |

Компонент |

Торговая марка, химическая формула |

Количество, м.ч. |

Назначение |

|

1 |

сложный полиэфир |

полиэтилен – гликольадипинат, Байфлекс 2003 Е |

60 |

мономер |

|

2 |

полиизоционат |

полиизоцианат десмодур VP – 30092630 |

30 |

мономер |

|

3 |

активатор |

бутадиол |

6 |

|

|

4 |

активатор |

триэтиленамин |

0,5 |

катализатор |

|

5 |

активатор |

вода дистиллированная |

0,2 |

порообразователь |

|

6 |

активатор |

полисилоксан |

0,5 |

порорегулятор |

|

7 |

краситель |

малтопрен |

1 |

красящая паста |

некоторое время, необходимое для литья изделий.

Назначение ингредиентов, входящих в состав композиционных материалов из вторичного полиуретана, приведено в таблице 2.

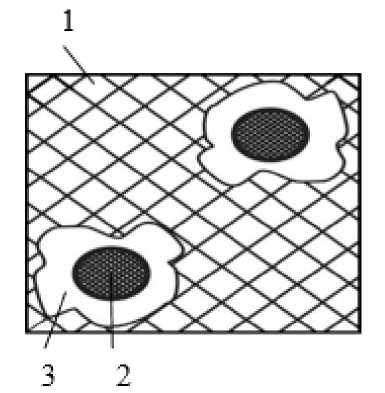

Принципиальная технологическая схема включает следующие стадии:

– подготовка основного компонента;

– подготовка дополнительного компонента;

-

- механическое смешение основного и дополнительного компонента с модифицирующими добавками;

-

- получение композита методом гранулирования полученной смеси;

-

– литье материалов.

Подготовка основного компонента заключается в его дроблении, сушке и гранулировании.

Дробление осуществляют в дробильных аппаратах с размером ячейки сита не более 15 мм .

Сушку осуществляют в сушильной камере или термошкафу с принудительной конвекцией воздуха. Включить сушильную камеру, произвести предварительный нагрев объема до 90 ° C . Фрагментированный материал загружают в металлические поддоны и размещают в сушильной камере. Сушить в течение 2 часов. Выгрузить готовый материал в приемную герметичную тару.

Гранулированию подвергают высушенный дробленый материал с размером частиц менее 15 мм в любом направлении, при отсутствии видимых следов загрязнений, без инородных включений. Гранулирование осуществляют не позднее 8 часов спустя после операции сушки при температурах по зонам экструдера 150–170 °C .

Подготовка дополнительного компонента заключается в его агломерировании, дроблении, сушке и гранулировании.

|

Таблица 2 – Ингредиенты композиции и их назначение |

|

|

Компонент композиции |

Техническая задача, на решение которой направлено применение компонента |

|

вторичное полимерное сырьё в виде полиуретанов |

в условиях литья под давлением обеспечивается формирование эластичной полимерной матрицы, сохраняющей основные свойства исходных полиуретанов обувного назначения |

|

вторичное полимерное сырьё в виде полиэтилена высокого давления |

за счет легкоплавкости и высокой текучести расплава в условиях литья под давлением происходит равномерное распределение по объему формуемого изделия других модифицирующих компонентов, за счет чего обеспечивается наибольшая полнота реализации ими функциональной активности; также способен легко вспениваться под действием порообразующего агента, придавая дополнительную пористость сформованному изделию |

|

концентрат вспенивающих добавок БАСКО™ П0027/12-ПЭ |

представляет собой комплексный агент порообразования, состоящий из функционально активного вещества (азодикарбонамид), инкапсулированного в полимерном носителе (полиэтилен высокого давления), интенсивно разлагающееся при температурах выше 190 0С на газообразные компоненты азот и диоксид углерода, тем самым обеспечивая образование мелких пор, равномерно распределенных по объему формуемого изделия |

|

масло вазелиновое |

обеспечивается функция пластификации полимерной матрицы с целью регулирования течения расплава, а также смазывание компонентов композита с целью облегчения их взаимного агломерирования |

|

стеарат кальция |

обеспечивается реализация функции твердой смазки полимеров, а также повышение устойчивости вторичных полимеров к термоокислению |

Агломерирование осуществляют с помощью агломератора. Отходы полиэтилена необходимо равномерно загрузить в размольную камеру, вести контроль нагрузки электродвигателя. После достижения измельченным материалом температуры начала размягчения осуществить подачу воды в размольную камеру в количестве 2,5 л . После образования окатышей выгрузить готовый агломерат вторичного полиэтилена в герметичную приемную тару. Закрыть окно размольной камеры.

Дробление осуществляют в дробильных аппаратах с размером ячейки сита не более 15 мм .

Сушку осуществляют в сушильной камере или термошкафу с принудительной конвекцией воздуха. Сушильную камеру необходимо предварительно нагреть до 80 ° C . В разогретую сушильную камеру помещаются фрагментированный материал, размещенный на металлических поддонах. Процесс сушки осуществляется в течение 2 часов. Высушенный материал помещают в герметичную приемную тару.

Гранулированию подвергают высушенный дробленый агломерат с размером частиц менее 15 мм в любом направлении, при отсутствии видимых следов загрязнений, без инородных включений. Гранулирование осуществляют не позднее 8 часов спустя после операции сушки при температурах по зонам экструдера 190–210 °C .

Приготовление смеси компонентов заключается в их механическом смешении в смесителе. В соответствии с рецептурами на весах в соответствии с ГОСТ 29329-92 произвести взвешивание долей основного, дополнительного компонента и модифицирующих компонентов. Загрузить взвешенные компоненты в смеситель. Включить двигатель мешалки. Смешивать в течение 1 часа при скорости вращения 60-70 об/мин . Выключить мешалку, выгрузить смесь компонентов в герметичную приемную тару.

Приготовление композита заключается в гранулировании механической смеси компонентов. Гранулированию подвергали высушенный дробленый материал с размером частиц менее 15 мм в любом направлении, при отсутствии видимых следов загрязнений, без инородных включений. Переработку полимерного термопластичного материала осуществляли с помощью шнеково- го экструдера ЭШПО-75Н4. Гранулирование по данной технологии осуществляется при температурах от 155 °C до 165 °C.

Непосредственно перед литьем полуфабрикат дробили до размеров гранул 2-4 мм . Высушенные гранулы упаковали в герметичную приемную тару.

Заключительным этапом технологического процесса использования отходов является переработка гранулята в изделия. Для литья изделий использовали трехпозиционный статический литьевой агрегат SP 345-3 фирмы Main Group [19], позволяющий получить готовую продукцию при температурах от 155 до 195 ° C , давлении впрыска 40–60 МПа , времени впрыска 10–20 с ; выдержке 120 с .

Схема процесса получения пористых полимерных материалов в соответствии с этапами, описанными выше, представлена на рисунке 1.

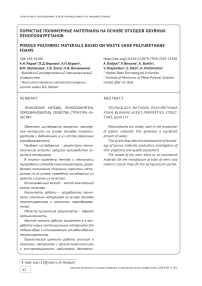

В соответствии с приведенной схемой технологического процесса (рисунок 1) были получены материалы, структура которых представлена на рисунке 2, и проведены исследования по определению показателей их качества, представленные в таблице 3.

Из рисунка 2 видно, что материал состоит из непрерывной матрицы, в которой в определенном порядке распределены упрочняющие или армирующие компоненты. Переходные поверхностные слои расположены на границах раздела матрицы и других компонентов. По структуре пористые материалы такого типа «рыхлые», равномерные. В материале присутствуют различные виды пор: поры более малых диаметров правильной шарообразной формы и поры больших размеров овальной формы – данные поры в большинстве случаев закрытые или замкнутые, изолированные; вытянутые «червеобразные» поры – каналообразующие поры, создающие поровые каналы в материале, реже тупиковые; крупные поры неправильной формы с «рваными» краями – тупиковые поры. Размеры пор колеблются в пределах от 5 до 100 мкм .

В настоящее время отсутствуют технические нормативные правовые акты (ТНПА), позволяющие оценивать свойства синтетических и искусственных материалов, кроме резины [20], и устанавливающие требования к подобным материалам из отходов. В различных источниках

Рисунок 2 – Схема структуры пористых материалов:

1 – матрица, 2 – упрочняющие или армирующие компоненты, 3 – переходный слой на границе раздела компонентов

Рисунок 1 – Схема операций технологического процесса получения пористых материалов на основе отходов ППУ

выделяют различные показатели для оценки качества материалов для низа обуви [21, 22, 23]. В связи с этим в работе [24] был проведен анализ показателей качества материалов для низа обуви согласно действующим ТНПА, а в работе [25] было проведено априорное ранжирование и расстановка приоритетности показателей. На основе данных работ был выделен набор показателей для оценки физико-механических и эксплуатационных свойств материалов для низа обуви, который включает: плотность, твердость, прочность при растяжении, относительное удлинение при разрыве, остаточное удлинение после разрыва, сопротивление истиранию и многократному изгибу [26].

По вышеперечисленным показателям были исследованы 4 вида пористых полимерных материалов на основе отходов обувных ППУ, отличающихся составом композиции. Для сравнения значений показателей в таблице 4 приведены нормируемые значения для пористых резин.

Анализ данных таблицы 4 показал, что:

– по плотности только один образец соответствует нормируемым значениям для подобного рода материалам – образец 2;

-

– твердость находится в пределах, указанных для подобных материалов;

– условная прочность – одна из наиболее важных прочностных характеристик материалов. Образцы № 2 и 3 обладают более высокими прочностными характеристиками по сравнению с образцами № 1 и 4;

– относительное удлинение характеризует как пластические свойства, так и предельное состояние материалов при растяжении. Результаты

Таблица 3 – Перечень показателей для оценки качества пористых полимерных материалов

Показатель

ТНПА на метод, методика определения

Плотность [27]

определяется в соответствии ГОСТ 267-73 по формуле в г/см3 : р = m/V

Твердость [28]

определяется по Шору А в соответствии с ГОСТ 263-75

Прочностные характеристики [29]

определяют в соответствии с ГОСТ 270–75 такие показатели, как условная прочность, относительное удлинение при разрыве, остаточное удлинение после разрыва

Сопротивление истиранию [30]

определяют по методике ГОСТ 426-77 на приборе МИ-2 в воздушносухом состоянии. Метод заключается в определении потери толщины образцов, периодически прижимаемых с заданным усилием к истирающей поверхности вращающегося диска прибора. Сущность методики испытания: два образца испытуемого материала закрепляют в рамках-держателях прибора, притирают их и испытывают в течение 300 с при нормальной силе на два образца, равной 26 Н (2,6 кгс )

Сопротивление многократному изгибу [31]

V

определяют в соответствии ГОСТ ISO 17707-2015 на установке, которая снабжена автоматическим устройством для подсчета циклов изгиба. Машина рассчитана на одновременное испытание трех образцов. Частота изгиба составляет 140 циклов/мин . Машина обеспечивает изгиб образца на угол 90±2°. Испытания образцов проводили с предварительным проколом материала. Сопротивление разрастанию прокола при многократном изгибе определяется числом изгибов в циклах, которое выдерживает образец до разрастания прокола более 6 мм . За результат испытания принимается значение показателя по наихудшему из образцов. При получении неудовлетворительных результатов проводятся повторные испытания на удвоенной выборке

|

Таблица 4 – Свойства материалов |

|||||

|

Показатели |

Пористые резины |

1 |

2 |

3 |

4 |

|

Плотность, г/сма |

0,8 – 1,0 |

0,99 – 1,05 |

0,9 – 1,0 |

0,96 – 1,03 |

1,01 – 1,09 |

|

Твердость, усл. ед. |

50 – 75 |

65 |

68 |

70 |

66 |

|

Условная прочность, МПа |

не менее 2,5 |

2,4 |

2,5 |

2,6 |

2,4 |

|

Относительное удлинение, % |

не менее 190* |

138 |

142 |

144 |

140 |

|

Относительное остаточное удлинение, % |

не более 20 |

19 |

15 |

20 |

17 |

|

Сопротивление истиранию, Дж/мм? |

не менее 2,5 |

3,0 |

3,1 |

3,1 |

2,9 |

|

Сопротивление многократному изгибу, килоцикл |

не менее 15 |

30 |

50 |

30 |

30 |

Примечание: 1 – гранулированный порообразователь, 2 – концентраты вспенивающих добавок, 3 – порошковый порообразователь, 4 – комбинация 1+3; * – допускается меньше в зависимости от метода крепления, приведено среднее значение.

исследований пористых полимерных материалов на основе отходов ППУ незначительно отклоняются от нормируемого значения;

-

– относительное остаточное удлинение соответствует нормируемым значениям для подобного рода материалов;

-

– сопротивление истиранию – образцы превосходят по этому показателю пористые резины на 16–24 %;

– сопротивление многократному изгибу – если материал выдерживает 30000 циклов изгибов и более, то этого достаточно для материалов низа обуви. Все образцы превосходят по этому показателю пористые резины и соответствуют требованиям для подошвенных материалов.

По результатам исследования можно сделать вывод, что физико-механические и эксплуатационные свойства пористых полимерных материалов на основе отходов ППУ имеют достаточно близкие значения к материалам, применяемым в обувном производстве, а именно пористой резине.

Для оценки качества полученных материалов на основе отходов ППУ использовали различные виды комплексной оценки: среднюю арифметическую (Kj(R)), среднюю геометрическую (Gj(R)) и среднюю гармоническую (Hj(R)) ранговую комплексную оценку. Для определения ранговой комплексной оценки натуральные размерные показатели качества переводят в безразмерные, лучший материал оценивают рангом R = 1, а худший – рангом R = m. При этом учитывается характеристика показателя: позитивный / негативный. Если показатель позитивный, то ранг R = 1 соответствует образцу с наибольшим значением показателя качества, если негативный – с наименьшим. В соответствии с комплексной оценкой присваивают каждому материалу место, занимаемое им по уровню качества.

В таблице 5 приведены результаты ранговой комплексной оценки. Наилучшим образцом для дальнейшего использования в обувном производстве при изготовлении подошв мужской и женской повседневной обуви весенне-осеннего периода носки рекомендуется образец № 2, в составе которого порообразователь в виде концентратов вспенивающих добавок. Состав композиции для получения пористых подошв на основе отходов ППУ приведен в [32].

Таким образом, полученные результаты исследования свидетельствуют о том, что пористые полимерные материалы на основе отходов ППУ могут быть использованы для производства подошвенных материалов. Проведенный анализ свойств и оценка качества позволили определить наилучший вариант материалов для их изготовления. Получение подошв позволит расширить ассортимент материалов для повседневной обуви, снизить ее стоимость за счет использования отходов ППУ взамен дорогостоящих полиуретановых композитов.

Таблица 5 – Результаты ранговой комплексной оценки

|

Образец |

Kj(R) |

Gj(R) |

Hj(R) |

Место |

|

1 |

3,36 |

3,33 |

3,3 |

4 |

|

2 |

1,5 |

1,43 |

1,35 |

1 |

|

3 |

1,93 |

1,67 |

1,47 |

2 |

|

к 4 |

3,21 |

3,14 |

3,06 |

3 J |

Список литературы Пористые полимерные материалы на основе отходов обувных пенополиуретанов

- Морозов, Ю. Л., Альтер, Ю. М., Шарапов, Р. И., Ткачук, А. П. (1988), Переработка отходов обуви методом жидкого формования, Каучук и резина, 1988, No 1, С. 25-26.

- Ульянов, В. П., Морозов, Ю. Л., Альтер, Ю. М. [и др.] (2002), Получение микроячеистых полиуретановых подошв с использованием отходов производства, Кожевенно - обувная промышленность, 1987, No 10, С. 20-22.

- Матвеев, К. С. Рециклинг интегральных полиуретановых композиций / К. С. Матвеев, Г. Н. Солтовец, А. Н. Буркин // Пластические массы. - 2002. - No 10. - С. 46-47.

- Ананьев, В. К., Крайненков, Г. Е., Абрамов, С. А. [и др.] (1987), Использование отходов низа обуви из микроячеистого ППУ для производства монолитных изделий, Пластические массы, 1987, No 2, С. 34-35.

- Бестужева, В. В., Налимова, Н. К., Омельчук, Ю. В., Сиротинкин, Н. В. (2004), Утилизация отходов полиуретанов путем повторного использования, Химическая промышленность, 2004, No 1, С. 42-48.

- Буркин, А. Н. Переработка твердых отходов обувных предприятий г. Витебска: монография / А. Н. Буркин, К. С. Матвеев, В. К. Смелков, Витебск, 118 с.

- Обувные материалы из отходов пенополиуретанов: монография / А. Н. Буркин, К. С. Матвеев, В. К. Смелков, Г. Н. Солтовец. - Витебск. - 173 с.

- Грищенко, Т. М., Матюшов, В. ф., Степаненко, Л. В. (1980), Способы утилизации отходов полиуретанов, Пластические массы, 1980, No 7, С. 51-52.

- Панов, В. ф., Саутин, Б. В., Кирьянов, Г. Л., Захарова, О. В. (1985), Регенерация отходов производства полиуретановых подошв, Кожевенно - обувная промышленность, 1985, No 5, С. 26-27.

- Ulrich, H., Odinak, A., Tucker, B., Sayigh, A. A. R. (1978), Recycling of Polyurethane and Polyisocyanurate Foam, Polymer Engineering and Science, 1978, No 18, P. 844-888.

- Горбань, Т. В., Журавлев, В. А., Онорина, Л. Э. (2001), Утилизация и вторичная переработка отходов производства полиуретанов, Пластические массы, 2001, No 4, С. 39-41.

- Бюист, Дж. М. (1982), Композиционные материалы на основе полиуретанов / пер. с англ.под ред. Ф. А. Шутова, М.: Химия, 240 с.

- Карабанов, П. С. (2008), Полимерные материалы для деталей низа обуви: учеб. пособие для студентов вузов, обучающихся по напр. подгот. "Технология, конструирование изделий и материалы лёгк. пром - сти", М.: Колос, 167 с.

- Карабанов, П. С., Дмитриенко, Т. А., Колесникова, А. В. (2008), Теория и практика совершенствования технологии прямого литья низа на обувь, Саратов: Изд - во "Академия управления", 206 с.

- Клочков, В. И., Рыжков, В. Л. (1984), Производство пористых изделий из эластомеров, Л.: Химия: Ленингр. отд - ние, 93 с.

- Цвайфель, Х., Маер, Р. Д., Шиллер, М. (2010), Добавки к полимерам. Справочник / пер. с англ.6 - го изд. под. ред. В. Б. Узденского, А. О. Григорова, СПб.: ЦОП "Профессия", 1144 с.

- Матвеев, В. Л., Потапова, К. ф. (2012), Химическая технология обувного производства: конспект лекций, Витебск: УО "ВГТУ", 45 с.

- Модификация порообразователями отходов пенополиуретанов / А. Н. Буркин, А. Н. Радюк, В. М. Шаповалов, С. В. Зотов, К. В. Овчинников// Заочная науч. - практич. конф. "Техническое регулирование: базовая основа качества материалов, товаров и услуг", Сборник научных трудов международной научно - практической конференции, г. Шахты, 2017, С. 272-279.

- Static machines for the production of one - colour soles in compact and expanded thermoplasticmaterials for any type of footwear, with or without inserts (leather insoles, welts and heel bands, etc.)(2019), режим доступа: http://www.maingroup.com/eng/index.php?p=sp-45-termo (дата доступа 12 октября 2019).

- ГОСТ 7926-75. Резина для низа обуви. Методы испытаний, Введ. 1975-07-01, Государственный комитет по стандартизации Республики Беларусь, Минск, 1992, 8 с.

- ГОСТ 4.387-85. Система показателей качества продукции. Материалы синтетические для низа обуви. Номенклатура показателей, Введ. 1987-01-01, Министерство легкой промышленности СССР, Минск, 1985, 12 с.

- Справочник обувщика: Проектирование обуви, материалы (1988), М.: Легпромбытиздат, 432 с.

- Зурабян, К. М., Краснов, Б. Я., Бернштейн, М. М. (1988), Материаловедение изделий из кожи: учеб. для вузов, М.: Легпромбытиздат, 416 с.

- Радюк, А. Н., Цобанова, Н. В. (2017), Анализ показателей качества материалов для низа обуви, межд. науч. - технич. конф. "Инновационные технологии в текстильной и легкой промышленности", Материалы докладов международной научно - технической конференции, посвященной Году науки, Витебск, 2017, С. 290-292.

- Радюк, А. Н. (2016), Обоснование показателей свойств материалов для оптимизации технологического процесса переработки отходов полиуретана, межд. научно - практ. конф. "Моделирование в технике и экономике", Сборникматериалов докладов международной научно - практической конференции, Витебск, 2016, С. 148-150.

- Радюк, А. Н. Сравнительный анализ свойств материалов из отходов пенополиуретанов с непористыми резинами / А. Н. Радюк, А. Н. Буркин // "Новi пiдходи до державного контроля якостi за європейськими принципами", Матерiали Мiжнародної науково - практичної конференцiї, м. Херсон, 2019, С. 158-163.

- ГОСТ 267-73. Резина. Методы определения плотности, Введ. 1975.-01.-01, ИПК Издательство стандартов, Москва, 2001, 5 с.

- ГОСТ 263-75. Резина. Метод определения твердости по Шору A, Введ. 1977.-01.-01, Издательство стандартов, Москва, 1989, 5 с.

- ГОСТ 270-75. Резина. Метод определения упругопрочностных свойств при растяжении, Введ. 1978.-01.-01, Стандартинформ, Москва, 2008, 10 с.

- ГОСТ 426-77. Резина. Метод определения сопротивления истиранию при скольжении,Введ. 1978.-01.-01, ИПК Издательство стандартов, Москва, 2002, 6 с.

- ГОСТ ISO 17707-2015. Обувь. Методы испытаний подошв. Сопротивление многократному изгибу, Введ. 2017.-07.-01, Государственный комитет по стандартизации Республики Беларусь, Минск, 2017, 12 с.

- Буркин, А. Н., Шаповалов, В. М., Зотов, С. В., Овчинников, К. В., Гольдаде, В. А., Радюк А. Н., Соколова, Н. М., Борозна В. Д., Ковальков, Н. С. (2018), Институт механики металлополимерных систем имени В.А. Белого Национальной академии наук Беларуси, Витебский государственный технологический университет», Гранулированная композиция для литья облегченных обувных подошв, No а 20180001, заявл. 03.01.2018, опубл. 30.08.2019, Бюл. No 4 (129).