Потери металла при производстве непрерывно-литых слитков нержавеющих сталей типа 12Х18Н10Т и пути их уменьшения

Автор: Фокин Игорь Владимирович, Гудим Юрий Александрович

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Статья в выпуске: 39 (298), 2012 года.

Бесплатный доступ

Изучены факторы, влияющие на образование грубых поверхностных дефектов при разливке легированной титаном нержавеющей стали и, как следствие, потери, возникающие в ходе разливки. Рассмотрен общий вид и приведен состав включений в крупных поверхностных дефектах непрерывно-литых слябов легированной титаном нержавеющей стали. Утверждается, что решающее влияние на образование поверхностных дефектов оказывают условия разливки, а не выплавки и подготовки к разливке. Рассмотрены изменения химического состава шлаков в кристаллизаторе (в начале, середине, конце разливки плавки) и промковше (в начале, середине, конце разливки плавки у защитной трубы и стопора промковша) при разливке нержавеющей стали, легированной титаном.

Потери металла, непрерывная разливка стали, легированная титаном нержавеющая сталь

Короткий адрес: https://sciup.org/147156758

IDR: 147156758 | УДК: 669.18+669.14.018.8

Текст научной статьи Потери металла при производстве непрерывно-литых слитков нержавеющих сталей типа 12Х18Н10Т и пути их уменьшения

Переход на непрерывную разливку нержавеющих сталей позволил улучшить технико-экономические показатели их производства. Но наличие поверхностных дефектов у непрерывно-литых слитков нержавеющих сталей, стабилизированных титаном, вызывает значительные потери металла при зачистке поверхности слитков.

Уменьшение потерь нержавеющего металла возможно лишь в случае изучения и уточнения механизма образования поверхностных дефектов слитков, а также выявления факторов, вызывающих появление таких дефектов. Этим вопросам посвящен ряд исследований, выполненных на заводах России и за рубежом [1–7]. Авторами этих работ получены интересные данные о поверхностных дефектах непрерывно-литых слитков нержавеющих сталей, легированных титаном. Но упомянутые работы не содержат конкретного описания механизма образования таких дефектов и поэтому не предлагают конкретных мероприятий, направленных на уменьшение потерь непрерывно-литого металла.

Целью настоящего исследования являлось уточнение природы и механизма образования грубых поверхностных дефектов непрерывно-литых слитков нержавеющей стали, а также разработка рекомендаций по уменьшению развития таких дефектов .

Аустенитную нержавеющую сталь выплавляли на легированных отходах дуплекс-процессом (дуговая печь большой вместимости – агрегат аргонокислородного рафинирования (АКР)) и триплекс процессом (дуговая печь – АКР – установка вакуум-кислородного обезуглероживания (ВКО)). Перед разливкой сталь доводили по составу и температуре на установке ковш-печь (АКП).

Разливку нержавеющей стали проводили на слябовых криволинейных МНЛЗ с радиальным участком сериями на слябы сечением 150–250 мм на 1030–1550 мм с применением защитной трубы и погружного стакана. Промежуточный ковш был футерован периклазовыми огнеупорными изделиями, также для удаления неметаллических включений устанавливалась перегородка из пере-

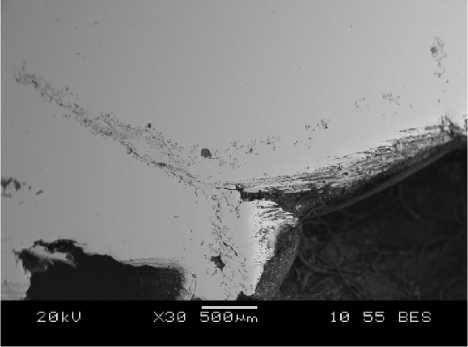

Рис. 1. Общий вид дефекта

клазового кирпича . Перед началом разливки промежуточный ковш заполняли аргоном, а в течение разливки металл в промковше защищали шлакообразующей и теплоизолирующими смесями. Поверхность металла в кристаллизаторе защищали шлакообразующей смесью, содержащей до 2,5 % углерода, подаваемой небольшими порциями по всей поверхности равномерно.

Поверхность литых слябов подвергали сплошной абразивной зачистке с целью удаления науг-лероженного слоя металла и мелких поверхностных дефектов. При этом количество снятого металла (величина съема) обычно не превышало 6 % от массы слябов. Величина съема металла при зачистке слябов резко увеличивалась при наличии в непрерывно-литых слитках крупных поверхностных дефектов, достаточно глубоко проникших в тело слитка (рис. 1).

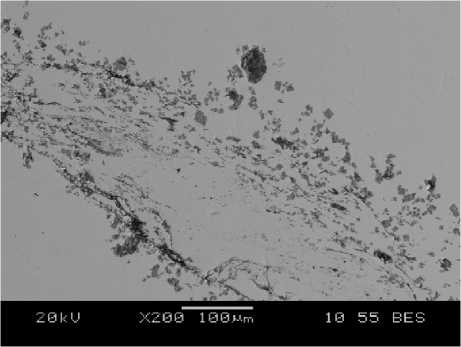

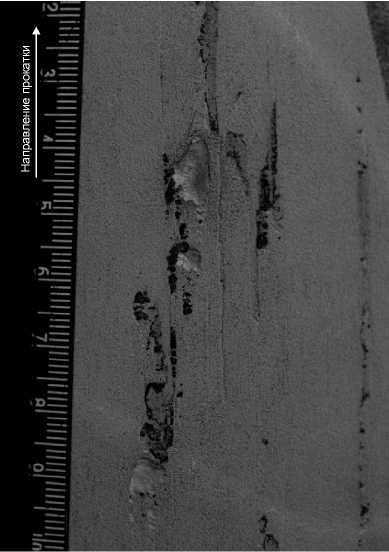

В листовом прокате неудаленные при зачистке слябов и раскатанные дефекты проявлялись в виде отслоений, выпавших из тела листа или закатанных в лист. Такие дефекты были ориентированы вдоль направления прокатки. Отслоения металла происходили по локализованным в приповерхностной зоне скоплениям неметаллических включений сложного состава, состоящим из оксидов Mg, Al, Ca, а также нитридов и оксидов титана (рис. 2).

Рис. 2. Внешний вид поверхностного дефекта горячекатаного проката плавки Э197260, р2248 толщиной 5,0 мм из стали марки 08Х18Н10-ГР (нижняя сторона при горячей прокатке)

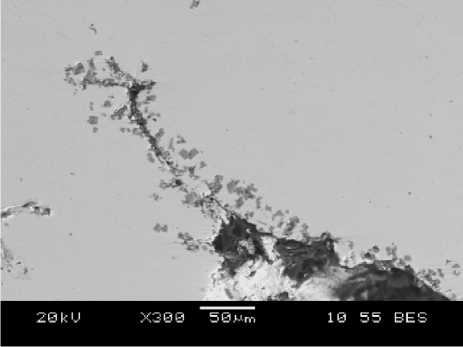

В процессе непрерывной разливки нержавеющих сталей, легированных титаном, на поверхность металла в кристаллизаторе в слой расплавленной шлакообразующей смеси периодически всплывали сложные шлакометаллические образования большого размера, называемые на предприятии «коржами» (рис. 3). Характерно значительное количество крупных неокислившихся пор в теле таких «коржей», вызывающее заметное уменьшение их объемной массы и всплывание их в шлаковую фазу. По результатам наших измерений объемная масса таких «коржей» составила 6–6,5 г/см3.

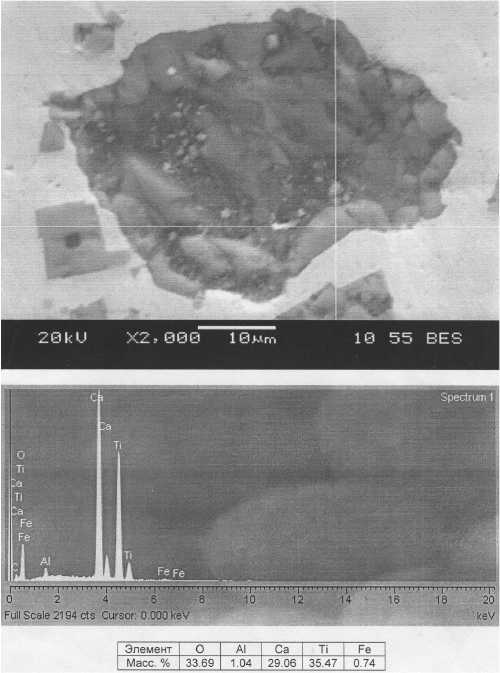

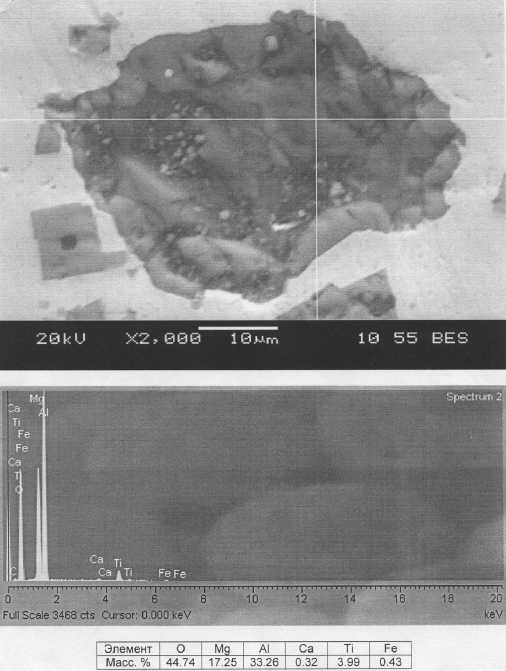

Как показали исследования, такой «корж» состоит из пористой металлической матрицы, начиненной большим количеством различных неметаллических включений: шлаковых, оксидов сложного состава (по-видимому, продуктов раскисления металла и продуктов взаимодействия металла с футеровкой и шлаком), нитридов, карбонитридов и оксидов титана (рис. 4).

Аналогичные результаты были получены ранее в исследованиях качества непрерывно-литых слябов стали 08Х17Т [2, 4, 5].

Высказываются предположения, что причиной образования «коржей», обнаруживаемых как в теле непрерывно-литых слябов, так и на поверхности металла в кристаллизаторе, является интенсивное всплывание в поверхностный слой металла оксидов и нитридов титана. Насыщение поверхностного слоя тугоплавкими соединениями титана приводит к повышению температуры затвердевания металла и возможности образования локально твердеющей корки на поверхности металла в кристаллизаторе . Предполагается, что такая корка («корж») может утонуть в непрерывно-литом слитке и там стать

Рис. 3. «Корж» в разрезе

Рис. 4. Химический анализ неметаллических включений «коржа»

причиной грубых строчек неметаллических включений и расслоений металла или привести к прорыву на МНЛЗ во время разливки плавки [2].

Исходя из этого рекомендуется производить нержавеющую сталь с минимально возможным содержанием титана, азота и кислорода за счет использования феррохрома с низким содержанием азота и более глубокого раскисления металла. Сообщается об улучшении качества нержавеющего металла, разлитого в чугунные изложницы, при уменьшении в нем содержания кислорода [3].

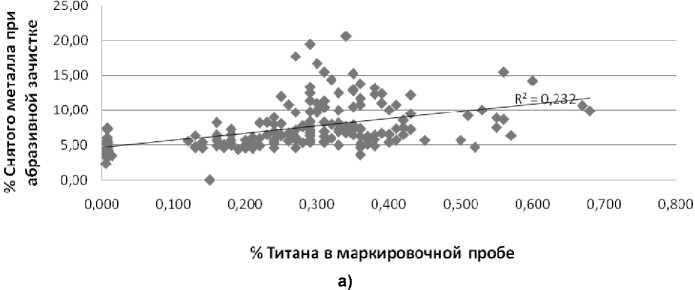

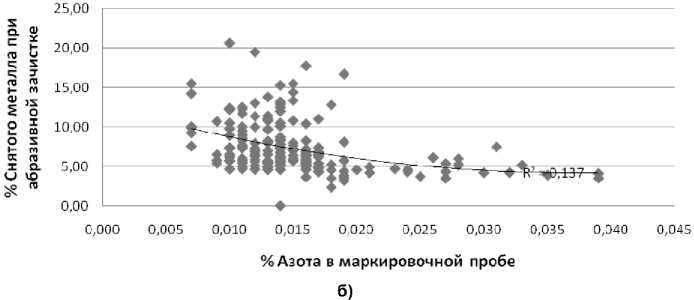

Проведенный нами ан а лиз качества непрерывно-литых слябов большого количества плавок нержавеющей стали, легированной титаном, не выявил влияния содержания титана и азота при большом разбросе их концентраций в готовом металле на массу снятого при зачистке поверхности слябов м е талла (величину «съема» металла) (рис. 5, а, б).

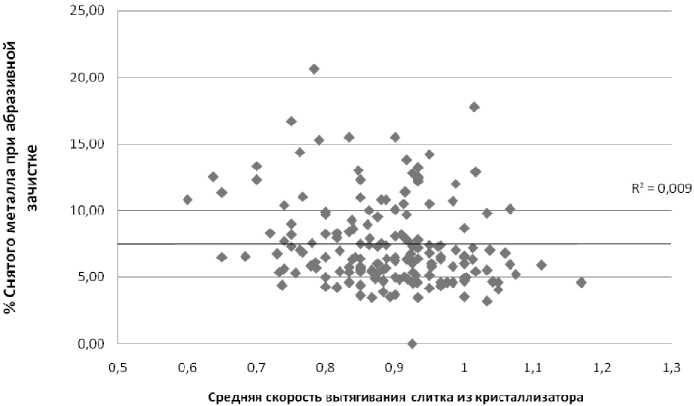

Не выявлено также влияния скорости вытягивания слитка на величину «съема» мета л ла (рис. 6).

Попытки усилить раскисление металла за счет введения в него перед разливкой сили к окальция в

Рис. 5. Соотношение между величиной съема металла при зачистке слябов и концентрацией титана (а) и азота (б) в металле

Рис. 6. Соотношение между величиной съема металла при зачистке слябов и средней скоростью вытягивания слитка из кристаллизатора за плавку

наших рассматриваемых условиях не привели к уменьшению объема зачистки слябов и снижению величины съема металла.

Исходя из этого мы утверждаем, что возможности применяемой стандартной технологии выплавки нержавеющей стали и подготовки её к разливке не позволяют существенно влиять на степень развития поверхностных дефектов непрерывно-литых слябов. По-видимому, решающее значение имеют условия разливки, а возможно, и кристаллизации металла.

В связи с этим для уменьшения потерь нержавеющего металла при зачистке слябов необходимо уточнить и уяснить механизм образования поверхностных дефектов, выявить факторы, усиливающие развитие дефектов, и скорректировать некоторые параметры разливки нержавеющей стали на МНЛЗ.

Маловероятно, что застывшая на поверхности мениска металла толстая массивная корка металла («корж»), насыщенная шлаковыми включениями и тугоплавкими соединениями титана, имеющая объемную массу меньше, чем жидкий металл, может утонуть в нем. Маловероятно, что такая корка может прилипнуть к стенке кристаллизатора и быть затянутой в кристаллизующийся металл и зафиксирована в нем, как это происходит при разливке стали в чугунные изложницы сифонным способом. Непонятно, куда в таком случае исче- зают газы, заполняющие большие пузыри, которые присутствуют в большом количестве в «коржах», извлеченных из кристаллизатора. Газовых пузырей в непрерывно-литых слябах нержавеющей стали обычно не обнаруживают. В таком случае изучение механизма образования «коржей» на поверхности мениска металла в кристаллизаторе мало перспективно.

Более вероятно, что причиной образования крупных глубоких поверхностных дефектов нержавеющих слябов в виде расслоений и грубых строчек неметаллических включений может быть затекание шлака, применяемого для защиты поверхности металла в кристаллизаторе, в тело формирующегося сляба и фиксация фрагментов шлака в кристаллизующимся слитке. На зафиксированных в теле сляба частицах шлака могут выделяться (оседать, прилипая к ним) включения продуктов раскисления, а также нитридов и оксидов титана.

В пользу высказанного предположения свидетельствует преобладание в грубых строчечных включениях частиц шлакового происхождения, близких по составу к шлакообразующим смесям. Некоторое различие в составе включений и исходной шлакообразующей смеси может быть вызвано взаимодействием металла и смеси в промежуточном ковше и кристаллизаторе (табл. 1, 2)

В таком случае уменьшение степени развития поверхностных дефектов нержавеющей стали мо-

Таблица 1

Изменение химического состава шлака в кристаллизаторе по ходу разливки плавки

|

Компонент |

Начало разливки |

Середина разливки |

Конец разливки |

|

Сера |

0,21 |

0,24 |

0,23 |

|

Фосфор |

0,018 |

0,025 |

0,023 |

|

Оксид кальция |

41,2 |

41,0 |

41,5 |

|

Оксид кремния |

34,9 |

34,5 |

33,9 |

|

Оксид магния |

3,1 |

3,0 |

3,2 |

|

Оксид марганца (II) |

0,35 |

0,26 |

0,27 |

|

Оксид хрома (III) |

0,60 |

0,31 |

0,37 |

|

Оксид титана (IV) |

1,26 |

1,39 |

1,76 |

|

Оксид алюминия |

8,4 |

8,4 |

8,2 |

|

Железо общее |

1,01 |

2,09 |

1,80 |

Таблица 2

Изменение химического состава шлака в промковше по ходу разливки плавки

Для подтверждения и реализации высказанных идей необходимо проведение дальнейших исследований. Проведение таких исследований целесообразно, так как может способствовать значительному уменьшению потерь нержавеющего металла и снижению его себестоимости.

Список литературы Потери металла при производстве непрерывно-литых слитков нержавеющих сталей типа 12Х18Н10Т и пути их уменьшения

- Рощин В.Е. Разливка и кристаллизация стали/В.Е. Рощин, А.В. Рощин. -Челябинск. Изд-во ЮурГУ, 2008. -159 с.

- Сургаева Е.В. Влияние условий формирования заготовки в кристаллизаторе при непрерывной разливке на качество холоднокатаной ленты/Е.В. Сургаева, Т.Н. Еланский, М.П. Галкин//Электрометаллургия. -2001. -№ 10. -С. 31-37.

- Павлов В.В. Влияние кислорода на качество поверхности листов коррозионно-стойких титансодержащих сталей/В.В. Павлов, А.П. Данилов, Н.А. Козырев и др.//Сталь. -2002. -№ 2. -С. 32-34.

- Исследования шлакометаллической корочки, образующейся в кристаллизаторе при непрерывной разливке стали 08Х17Т/Е.В. Сургаева, Г.Н. Еланский, М.П. Галкин и др.//Электрометаллургия. -2002. -№ 5. -С. 22-25.

- Еланский Г.Н. Причины возникновения плен и шлакометаллических корочек при разливке титансодержащих коррозионно-стойких сталей/Г.Н. Еланский, С.Н. Падерин, Е.В. Сургаева//Сталь. -2005. -№ 9. -С. 17-19.

- Дефект «темная корочка» в титансодержащих коррозионно-стойких сталях внепечной обработки/Л.К. Оржицкая, А.Е. Коваль, А.И. Панченко и др.//Сталь. -2011. -№ 6. -С. 23-28.

- Шоне Дж. Дефекты поверхности непрерывнолитой нержавеющей стали/Дж. Шоне, О. Гриндер, П. Хассельстром//Чистая сталь: сб. науч. тр./пер. с англ.; под ред. А.Г. Шалимова. -М.: Металлургия, 1987. -С. 251-271.