Поведение компонентов растворов финишной очистки аффинажного производства в автоклавных условиях

Автор: Белоусова Н.В., Кыласов Ф.А., Гризан Н.В., Солохов Д.А.

Журнал: Журнал Сибирского федерального университета. Серия: Техника и технологии @technologies-sfu

Статья в выпуске: 4 т.8, 2015 года.

Бесплатный доступ

В данной работе изучено поведение в гидротермальных условиях компонентов солевых растворов с низким содержанием металлов платиновой группы (

Автоклавные технологии, иридий, соли железа, гидролиз, осаждение платиновых металлов

Короткий адрес: https://sciup.org/146114977

IDR: 146114977 | УДК: 669…48

Текст научной статьи Поведение компонентов растворов финишной очистки аффинажного производства в автоклавных условиях

В настоящее время при разработке новых технологий металлургической переработки сырья, содержащего цветные металлы, и совершенствовании имеющихся технологических схем особое внимание уделяют вопросам наиболее полного извлечения ценных компонентов и, в частности, металлов платиновой группы (МПГ). Проблема заключается в том, что практически все технологические схемы (и пиро-, и гидрометаллургические), реализуемые на наших предприятиях, характеризуются наличием большого числа переделов, большим объемом незавершенного производства и ощутимыми суммарными потерями МПГ. Один из возможных вариантов совершенствования технологий предполагает использование автоклавов, которые позволяют не только интенсифицировать процессы, но и решить одновременно ряд экологических и экономических вопросов.

Цель данной работы - изучение поведения в гидротермальных условиях компонентов растворов с высоким солевым фоном, содержащих небольшие количества платиновых металлов (< 2 мг/л каждого). Для экспериментов применяли автоклавы, конструкция которых описана в работах [1, 2].

Концентрации компонентов в растворе определяли атомно-адсорбционным методом, для изучения твердой фазы использовали рентгенофазовый анализ и просвечивающую электронную микроскопию.

Объектами исследований были растворы финишной очистки аффинажного производства, исходный состав которых представлен в табл. 1.

Как следует из приведенных данных, из металлов платиновой группы в самых больших количествах в растворе присутствует иридий. Этот металл хуже всего извлекается из растворов, что объясняется кинетической заторможенностью процессов с его участием. Количественное восстановление иридия до металлического состояния в нормальных условиях практически невозможно. Гидротермальные (автоклавные) условия позволяют интенсифицировать подобного рода процессы и снять кинетические ограничения.

Первый этап исследований предполагал нагревание растворов в автоклавах до заданных температур (383-453 К) без добавления осадителей. В процессе нагревания шло образование соединений железа с их последующим гидролизом, что фиксировалось визуально по появлению осадка, цвет которого в зависимости от условий (температуры и времени эксперимента) изменялся от желтого до красно-бурого.

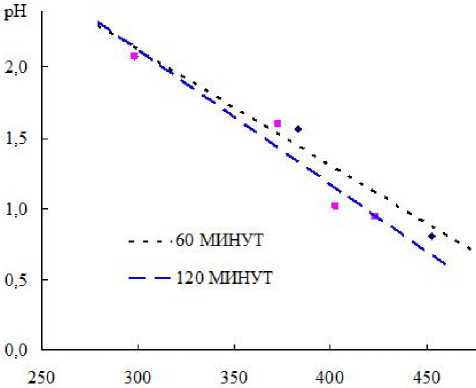

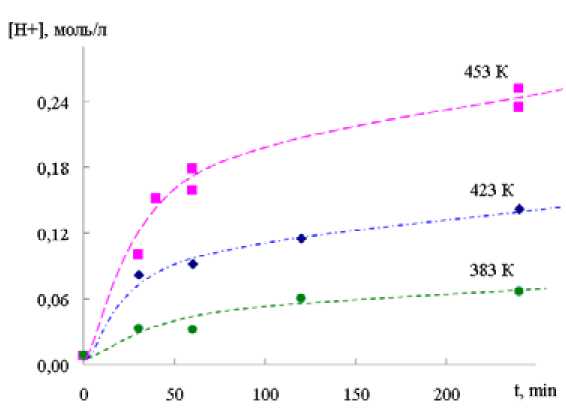

Условия экспериментов и результаты представлены в табл. 2 и на рис. 1, 2 (ввиду близости значений на рис. 1 показана только часть полученных данных).

Из полученных данных следует, что увеличение температуры приводит к увеличению массы осадка и уменьшению значений рН, т.е. к увеличению кислотности среды. Наибольшее изменение показателей осаждения при 453 К происходит в первые 90 мин.

Таблица 1. Состав солевых растворов, мг/л

|

Na |

Fe |

S |

Mg |

Cu |

Cl |

Ni |

Zn |

Se |

Si |

Ca |

Mn |

|

6400 |

5900 |

860 |

670 |

100 |

51 |

47 |

46 |

41 |

26 |

26 |

17 |

|

Al |

K |

Cd |

Re |

Co |

As |

Ag |

Ir |

Rh |

Pt |

Ru |

Os |

|

13 |

13 |

13 |

4,5 |

1,6 |

0,63 |

2,1 |

1,8 |

0,6 |

0,11 |

0,1 |

0,078 |

Таблица 2. Гидролитическое осаждение солей железа*

|

Материал автоклава |

Температура, К |

Время, ч |

Масса осадка, г |

рН |

Е, мV |

|

кварц |

373 |

2 |

0,047 |

1,6 |

396,1 |

|

PTFE |

383 |

0,5 |

Не фиксировали |

1,49 |

397 |

|

PTFE |

383 |

1 |

0,092 |

1,65 |

423,5 |

|

PTFE |

383 |

1 |

0,055 |

1,56 |

422,2 |

|

PTFE |

383 |

2 |

Не фиксировали |

1,22 |

370,6 |

|

PTFE |

383 |

4 |

0,01 |

- |

- |

|

кварц |

403 |

2 |

0,1 |

1,02 |

438,2 |

|

кварц |

423 |

0,5 |

0,046 |

1,09 |

408 |

|

PTFE |

423 |

1 |

0,087 |

1,04 |

406,7 |

|

кварц |

423 |

2 |

0,3 |

0,99 |

474,3 |

|

PTFE |

423 |

2 |

0,1 |

0,94 |

431 |

|

PTFE |

423 |

4 |

Не фиксировали |

0,85 |

496,6 |

|

PTFE |

453 |

0,5 |

Не фиксировали |

1,07 |

391,9 |

|

PTFE |

453 |

1 |

0,111 |

0,75 |

497 |

|

PTFE |

453 |

1 |

0,14 |

0,8 |

492,4 |

|

PTFE |

453 |

4 |

0,2 |

0,6 |

513 |

|

PTFE |

453 |

4 |

0,2 |

0,63 |

514,8 |

|

* Исходный раствор |

298 |

- |

- |

2,08 |

394,6 |

Кроме того, можно отметить, что увеличение температуры сопровождается увеличением крупности осадка, что позволяет осуществлять разделение фаз даже декантацией. Это очень важный результат, свидетельствующий в пользу автоклавных технологий, поскольку одним из серьезных, осложняющих моментов гидрометаллургии является фильтрация растворов с мелкодисперсными осадками.

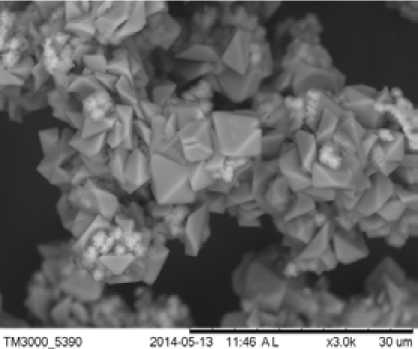

На рис. 3 и 4 представлены фотографии осадков, полученные методом электронной просвечивающей микроскопии. Осадок, сформировавшийся при 423 К, имел оранжевый цвет, а составлявшие его призматические кристаллы, согласно данным РФА, представляли собой ги-дроксохлорид железа.

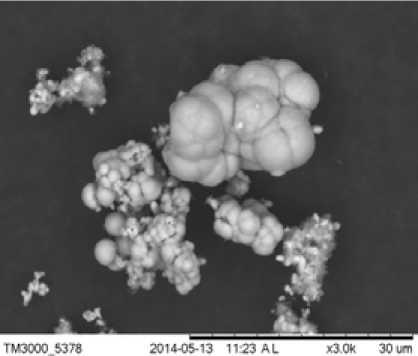

Совсем иная картина наблюдается при 453 К: осадок имеет темно-коричневый цвет, образован частицами сферической и игольчатой формы (гематит и гетит).

Хотя считается, что соединения железа являются хорошими сорбентами металлов платиновой группы, анализ показал, что платиновые металлы на осадках не сорбировались.

После гидролитического осаждения железа содержание родия и иридия в растворе не меняется. Полученный вывод подтверждают данные полного растворения образующихся гидролитических осадков (благородные металлы не обнаружены).

Рис. 1. Зависимость рН раствора от температуры

т, к

Рис. 2. Кинетические кривые изменения концентрации ионов водорода в процессе гидролиза

Осаждение иридия и родия из исходных растворов проводили сульфитом и тиосульфатом натрия. Результаты экспериментов представлены в табл. 3.

Они показывают, что тиосульфат натрия является более эффективным осадителем иридия, при этом увеличение времени осаждения с 4 до 8 ч не приводит к изменению степени осаждения иридия и родия.

На основании полученных данных можно сделать вывод, что принципиально глубокое обезблагораживание растворов с низкими концентрациями металлов платиновой группы возможно, но поиск оптимальных условий требует продолжения исследований как в направлении выбора осадителя, так и с точки зрения таких параметров осаждения, как концентрация осадителя и температура.

Рис. 4. Изображение частиц осадка, полученного при 453 К (4 ч)

Рис. 3. Изображение частиц осадка, полученного при 423 К (2 ч)

Таблица 3. Результаты экспериментов по осаждению родия и иридия

|

Осаждение сульфитом натрия при 423 К |

|||

|

Концентрация осадителя, г/л |

Время, ч |

Осаждение, % |

|

|

иридий |

родий |

||

|

13,4 |

1 |

5 |

40 |

|

55,5 |

1 |

15 |

52 |

|

Осаждение сульфитом натрия при 453 К |

|||

|

Концентрация осадителя, г/л |

Время, ч |

Осаждение, % |

|

|

иридий |

родий |

||

|

25,5 |

4 |

20 |

66,7 |

|

Осаждение тиосульфатом натрия при 453 К |

|||

|

Концентрация осадителя, г/л |

Время, ч |

Осаждение, % |

|

|

иридий |

родий |

||

|

10 |

1 |

5 |

30 |

|

10 |

4 |

40 |

33,3 |

|

12 |

8 |

40 |

33,3 |

Список литературы Поведение компонентов растворов финишной очистки аффинажного производства в автоклавных условиях

- Коваленко Н.Л., Белоусов О.В., Дорохова Л.И. и др.//ЖНХ. 1995. № 4. С. 678.

- Belousov O., Belousova N., Sirotina A. el al.//Langmuir. 2011. 18. Р. 11697.