Поверхностная модификация кварцевого стекла импульсами пикосекундного лазера

Автор: Завьялова Марина Андреевна

Журнал: Компьютерная оптика @computer-optics

Рубрика: Дифракционная оптика, оптические технологии

Статья в выпуске: 6 т.40, 2016 года.

Бесплатный доступ

Описан экспериментальный стенд для исследования процессов прямого формирования микро- и наноструктур на поверхности кварцевого оптического стекла импульсами пикосекундного ультрафиолетового лазера. Предложен метод контроля абляции на основе датчика Шека-Гартмана. Синтезированы кратеры испарения на поверхности кварца глубиной от 23 ± 4 нм до 144 ± 18 нм с хорошим качеством края при плотностях мощности от 0,57 × 1012 Вт/см2 до 31 × 1012 Вт/см2 соответственно. Более интенсивные режимы лазерной обработки приводят к образованию трещин и сколов на поверхности материала, менее интенсивные - к появлению каёмок плавления. Проведено исследование полученных структур с помощью атомно-силового микроскопа. Установлена скорость абляции кварцевого стекла при обработке импульсами пикосекундной длительности.

Короткий адрес: https://sciup.org/14059514

IDR: 14059514 | DOI: 10.18287/2412-6179-2016-40-6-863-870

Текст научной статьи Поверхностная модификация кварцевого стекла импульсами пикосекундного лазера

Прогресс лазерной техники открывает новые возможности для прецизионной обработки материалов. Механизм действия лазерного излучения сильно зависит от длительности импульса. Так, использование лазеров со сверхкороткими (длительностью 1– 100 фемто- и 1 –100 пикосекунд) импульсами позволяет реализовать новые принципы формирования трёхмерных структур на поверхности различных материалов с субмикронным разрешением, поскольку модификация поверхности осуществляется в пределах сфокусированного лазерного пятна с минимальным тепловым воздействием на материал вне зоны обработки [1, 2]. В случае сравнительно длинных импульсов (нс и сотни пс) процесс нагрева сопровождается выбросом капель расплавленного материала. Тепло успевает распространиться из облучаемой области, что приводит к формированию структур с нерезкими краями. Различают объемную [3] и поверхностную [4] модификации материалов импульсным лазерным излучением. Объемная модификация подразумевает фокусировку лазерного излучения вглубь материала с последующим необратимым изменением показателя преломления. В случае поверхностной обработки сфокусированное пятно воздействует на границу раздела воздух/материал, где в зависимости от плотности мощности происходит нагрев с последующим плавлением, испарением (абляцией) или формированием поверхностных электромагнитных волн [5]. В работе будет рассмотрена поверхностная модификация кварцевого стекла методом лазерной абляции (ЛА) пикосекундными импульсами. В этом случае имеет место неравновесный процесс нагрева из-за специфического механизма взаимодействия излучения с веществом. Энергия лазерного импульса вкладывается в область фокуса быстрее, чем происходит диффузия тепла в окружающую (необлучен- ную) область. Унос вещества с поверхности происходит после окончания лазерного импульса, поэтому не возникает эффекта экранирования лазерного излучения плазмой факела. Вследствие меньших потерь энергии лазерного излучения абляция материалов начинается при более низких энергиях импульса по сравнению с более длинными импульсами. Обработанная сверхкороткими импульсами поверхность может иметь более совершенный характер, и возможна высокоточная воспроизводимая обработка материалов без структурных дефектов [6–9]. Очевидно, что разработка технологии микро- и наноструктурирования поверхности кварцевого оптического стекла с помощью ЛА сверхкороткими импульсами может стать альтернативой фотолитографии для создания прецизионных многоуровневых дифракционных и микроопти-ческих элементов [10]. Ожидается, что такая технология будет обладать преимуществами, связанными с исключением из технологического режима многоэтапного процесса создания необходимого профиля, поскольку последний формируется напрямую.

Однако для определения оптимального режима обработки кварцевого стекла необходимо учитывать, что качественные характеристики формируемых структур определяются десятками физико-химических процессов, в большинстве случаев нестационарных, которые, в свою очередь, зависят от большого количества параметров лазерной системы и свойств образца [11]. Особенно это актуально для оптических материалов – кварца, кварцевого стекла и др., для которых значение термодинамической критической температуры оказывает большое влияние на качество обрабатываемой поверхности [12]. В обзоре [11] сделан вывод о том, что несмотря на большой опыт, накопленный за время применения лазерных технологий для обработки материалов, математическое моделирование не всегда эффективно и ограничивается получением приблизительного диапазона техно- логических параметров. Для нахождения оптимальных параметров необходимы экспериментальные исследования и набор статистических данных.

В работах [13, 14] экспериментальным путем показано, что для микрообработки металлов импульсы пикосекундной длительности обладают преимуществом по сравнению с фемто- и наносекундными импульсами. В первом случае возникает ряд нелинейных эффектов, и это приводит к ухудшению качества обрабатываемой поверхности, во втором случае тепловые эффекты не позволяют сформировать кратеры идеальной формы – всегда присутствуют каемки плавления, сколы и трещины. В работе [15] продемонстрирована впечатляющая разница между обработкой нано- и пикосекундными импульсами на примере тонкоплёночного материала.

Авторами работ [16– 18] представлен и подробно изучен характер кратеров испарения различных оптических материалов – стекол, кристаллов, природных силикатов (циркон, кварц и др.), фосфатов (монацит, апатит и др.) и сульфидов (галенит, пирит, молибденит, сфалерит, халькопирит и др.) при длительностях импульса от 3–5 нс до 10 нс. Показана возможность образования кратеров с формой, близкой к цилиндрической. Однако в данных работах не приведены данные по скорости абляции и зависимости глубин и диаметров кратеров от пороговых плотностей мощности. Для создания технологии микро - и наноструктурирования поверхности оптических прозрачных материалов необходимо определение данных параметров путем облучения поверхности материала одиночным импульсом и изучения результата взаимодействия с помощью зондовых сканирующих устройств с шагом сканирования несколько нанометров. В литературе таких работ не встречается, в то время как подобные исследования являются основой для создания технологии микро- и наноструктурирования поверхности прозрачных оптических материалов.

Таким образом, актуальной является задача создания задела в области разработки технологии микро- и наноструктурирования поверхности кварцевого оптического стекла методами ЛА сверхкороткими (пикосекундными) импульсами. Целью данной работы является проектирование и создание экспериментального стенда для отработки технологии микро- и наноструктурирования поверхности импульсами пикосекундного ультрафиолетового лазера методом ЛА, изучение профиля кратера испарения, определение оптимальной плотности мощности, при которой формируются кратеры с резкими краями без трещин и следов плавления, и средней линейной скорости абляции при облучении поверхности одиночным импульсом.

1. Механизмы лазерной абляции кварцевого стекла

Как уже было подчеркнуто ранее, ЛА материалов импульсами сверхкороткой длительности (субпико- и фемтосекундной) существенно отличается от ЛА с помощью милли - и наносекундных импульсов [1]. В первом случае не происходит перегрева материала, так как поглощенная энергия не успевает перейти из зоны облучения. Поэтому появляется возможность создания профиля в материале высокого качества. Во втором случае использование лазерных импульсов приводит к перегреву материала и, как следствие, появлению побочных повреждений – оплавлению, микротрещинам, пластической деформации и перео-саждению расплавленного материала на обрабатываемую поверхность.

Для каждого типа материалов, будь то металлы, полупроводники или диэлектрики, существуют свои механизмы взаимодействия излучения с веществом. Для прозрачных диэлектриков этот механизм называют кулоновским взрывом. В работе [19] показано, что облучение диэлектриков приводит к выбросу с поверхности высокоэнергетичных ионов с энергиями > 100 эВ. Этот эффект относят к накоплению значительного положительного заряда в приповерхностном слое вследствие фотоэмиссии и, соответственно, к разрыву связей в стекле вследствие сил электростатического отталкивания ионов (кулоновского взрыва).

Кварцевое стекло – один из наиболее широко используемых и распространенных материалов [20] в оптическом приборостроении. Оно обладает уникальными свойствами: прозрачностью в видимом диапазоне спектра, достаточной прочностью, стойкостью против воздействия окружающей среды и многих агрессивных сред, гибкой технологичностью, позволяющей относительно простыми средствами изготовлять изделия самой различной формы и назначения. Поэтому стекло выпускается в крупных промышленных масштабах и его изготовлению, обработке и применению уделяется огромное внимание. Кварцевое стекло используется для создания прецизионных многоуровневых дифракционных и мик-рооптических элементов, применяемых в высокоточных приборах и системах. При обработке стекла излучением большой интенсивности (> 100 Вт/см2) нарушаются общеизвестные основные законы физической оптики: закон Бугера – Ламберта – Бера [21] (коэффициент поглощения становится функцией интенсивности излучения), закон Евклида о прямолинейном распространении света [22] и др.

Анализ теоретических работ показал, что в случае использования излучения в виде сверхкоротких импульсов на поверхности стекла образуются кратеры с ровными краями без следов плавления. Это основание дает право предположить, что имеет место переход твердого вещества в газообразное, минуя жидкую фазу [1, 2, 19]. Энергия лазерного импульса приводит к быстрому (по сравнению с диффузией тепла в окружающую область) нагреву облученной области. Абляция материала получается не в виде капель расплавленного материала, а в виде пара. То есть имеет место так называемая мягкая абляция, механизм которой хорошо описан в [2].

Используя энергетический подход, и согласно данным о форме кратеров, параметрах теплоемкости и параметров лазерного пучка в зоне воздействия, была оценена пороговая плотность мощности для кварцевого стекла марки КУ–1 W/ =0,3 × 1012 Вт/см2. При повышении W/ увеличивается глубина кратера испарения. Однако, как показано в работе [24], внутри достаточно глубоких кратеров происходит лазерный пробой воздуха, который инициируется находящимися там аблированными частицами субмикронного размера и, вследствие этого, характеризуется низким порогом возникновения. В мелких кратерах (аспектное отношение h / ω менее единицы) экранировка при пробое обычно не наблюдается, что может объясняться эффективным удалением частиц за счет конвективных потоков воздуха. Расчет пороговой плотности мощности и ограничения по мощности, связанные с возможным пробоем воздуха, позволяют сформировать требования для проведения теста мощности в ходе экспериментальных исследований.

-

2. Экспериментальный стенд для отработки технологии микро- и наноструктурирования поверхности кварцевого оптического стекла импульсами пикосекундного лазера

Известна установка для прямого формирования микрорельефа лазерным излучением на поверхности алмазной пластины, описанная в работах [25, 26]. В качестве источника излучения в ней используется импульсный эксимерный KrF-лазер (длина волны λ =248 нм), а сканирование образцов осуществляется с помощью двухкоординатного электромеханического стола с минимальным шагом 1 мкм. Установка позволяет формировать одномерные дифракционные оптические элементы (ДОЭ), а также двумерные френелевские линзы и радиальносимметричные ДОЭ. Однако наличие технологических погрешностей не позволяет реализовать минимальный размер области микроструктурирования менее 20– 40 мкм. Кроме того, существуют ограничения на максимальную высоту рельефа. На наш взгляд, эти недостатки можно преодолеть введением в установку оптических элементов для острой фокусировки лазерного пучка, а также системы контроля положения плоскости фокусировки с большим разрешением. При тщательном контроле энергии импульса и острой фокусировки возможна прецизионная микро- и нанообработка.

Оптические методы контроля поверхности, используемые в лазерных технологических комплексах, весьма разнообразны. По принципу действия их можно разделить на контактные и бесконтактные [27]. Бесконтактные прецизионные датчики более предпочтительны, поскольку в них отсутствует механическая связь с объектом, что очень важно при создании сверхточных элементов с высокой скоростью записи. При прецизионной обработке поверхностей для обеспечения острой фокусировки лазерного излучения необходимая точность датчиков поверхности – от 0,1 мкм и выше. К таким датчикам относят конфокальные [28, 29] и интерферометрические [30], которые имеют сложную конструкцию и являются дорогостоящими. В данной работе предложен новый метод контроля поверхности, который прост в реализации и обеспечивает точность контроля 0,1 мкм.

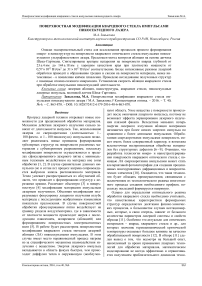

Для разработки технологии микро- и наноструктурирования поверхности кварцевого оптического стекла методом ЛА пикосекундными УФ лазерными импульсами был спроектирован и изготовлен экспериментальный стенд, представленный на рис. 1. В нем используется высокотехнологичный лазерный комплекс 1 на базе твердотельного лазера с диодной накачкой DUETTO-ОЕМ V3.4 (Switzerland), который имеет следующие характеристики: средняя мощность 10– 15 Вт, частота следования импульсов 50 кГц –8 МГц, энергия импульсов – до 200 мкДж, длина волны λ = 355 нм, длительность импульса – 10 пс. В состав комплекса входит блок выделения одиночного импульса для экспериментального определения пороговой плотности мощности и скорости абляции.

Рис. 1. Экспериментальный стенд для отработки технологии прямой записи профиля на поверхности кварцевого стекла с помощью абляции пикосекундными УФ лазерными импульсами

Для коллимирования и фокусировки излучения в записывающее пятно диаметром порядка 1 мкм (для микрообъектива 20 крат) используется оптический тракт, все элементы которого изготовлены из кварца и обладают высокотемпературной устойчивостью (порог разрушения 50–500 МВт/см2). Он состоит из коллиматора 2, поворотного 3 и полупрозрачного 4 зеркал и микрообъектива 5. Кварцевая заготовка 6 перемещается с помощью трехкоординатного столика Standa с шагом 0,2 мкм по осям Х, Y, Z. Для определения плоскости наилучшей фокусировки лазерного пятна в схему введен волновой датчик Шека– Гартмана (ШГ) 7 (Thorlabs, модель WFS150-7AR) [31]. Он позволяет контролировать расстояния между фокусирующим микрообъективом и заготовкой из кварца, что наглядно иллюстрирует рис. 2.

Импульсное лазерное излучение

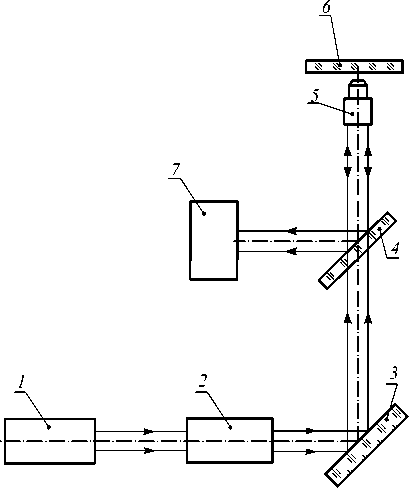

Рис. 2. Принципиальная оптическая схема определения плоскости наилучшей фокусировки лазерного пучка на основе датчика Шека–Гартмана

Коллимированный световой поток от лазера 1 (λ = 355 нм) проходит через полупрозрачное зеркало и фокусируется микрообъективом (20 х , NA=0,4) на поверхность заготовки из кварца (плоскость А). Отраженная от поверхности заготовки часть излучения лазера попадает назад в микрообъектив, проходит через полупрозрачное зеркало и попадает на чувствительную поверхность датчика ШГ. Если поверхность заготовки кварца точно совпадает с фокальной плоскостью микрообъектива (позиция А), то отраженный световой поток – плоский (лучи 2 – 2). В этом случае радиус кривизны R волнового фронта равен бесконечности. Далее возможны два варианта: в первом случае поверхность смещена на расстояние – Δz от фокуса (позиция А/), во втором случае – на расстояние +Δz (позиция А//). В зависимости от знака смещения отраженные лучи 1 – 1 и 3 –3 будут либо сходящимися, либо расходящимися, а радиусы кривизны волнового фронта будут менять знак и величину.

На этапе проектирования важно оценить чувствительность датчика ШГ к смещениям поверхности. В экспериментах использовался датчик ШГ, который определяет изменения волнового фронта с точностью λ /15. Для случая сферического фронта радиус кривизны R и стрелка прогиба h связаны следующим выражением:

R = (D2 + h2)/2h г. = ^-,(1)

где D – диаметр апертуры датчика ШГ.

Очевидно, что:

h = w = R - „jR2 - (D2/4) .(2)

Так как a = fR /(R – f) , подставив (1) и взяв производную по h, получим следующее выражение для величины ошибки:

A a = (1/2 - D^ /8,h2)(f2/(R - f )2 )a h .(3)

Для датчика ШГ, используемого в экспериментах, согласно формуле (3) ∆a=0,1 мкм.

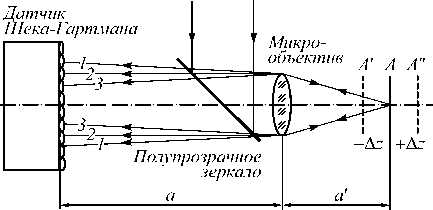

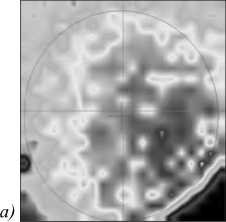

Существенно, что процесс абляции можно контролировать визуально по искажениям волнового фронта отраженного излучения. В случае, когда поверхность в фокусе и абляция не произошла, пятно на датчике ШГ выглядит так, как показано на рис. 3 а .

После абляции пятно искажается в связи с развалом зондирующего (лазерного) пучка (рис. 3 б ).

б)

Рис. 3. Изображение отраженного лазерного пятна на датчике ШГ для случая: (а) поверхность заготовки в фокусе; (б) поверхность заготовки после облучения

3. Экспериментальные результаты

Для исследования механизмов ЛА использовалось кварцевое оптическое стекло марки КУ–1 (ГОСТ 15130–86). Необходимо было определить «качество», воспроизводимость получаемых кратеров и их топологические параметры (глубину, объем и форму) для оценки прецизионности результатов записи.

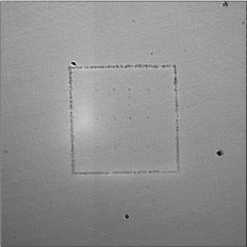

Была проведена запись микроструктур в виде квадрата, внутри которого располагалась матрица кратеров, полученных при разных уровнях плотности мощности. На рис. 4 в качестве примера приведена структура в кварце, полученная при плотности мощности лазерного излучения 3,2 × 1012 Вт/см2. Форма и глубина кратеров, оставленных после ЛА на поверхности стеклянных образцов, исследовались с помощью атомно-силового микроскопа (АСМ) Nt-Mdt Integra Prima HD. Геометрические параметры кратеров (диаметр входного отверстия и глубина) измерялись в программе Image Analysis.

Рис. 4. Микроструктуры в виде квадрата размером 60 × 60 мкм, полученные с помощью ЛА в кварцевом оптическом стекле при плотности мощности

3,2 × 1012 Вт/см2

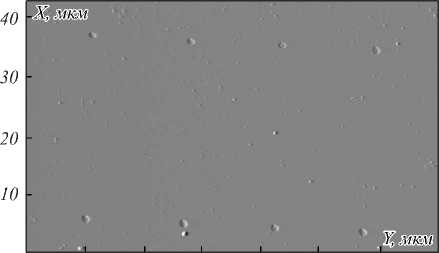

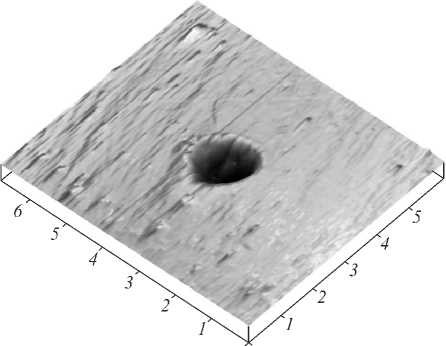

Для записи контура квадрата, который необходим для упрощенного поиска нано- и микроструктур на поверхности стекла, использовался многоимпульсный режим обработки. Осесимметричные кратеры, сосредоточенные внутри, получены в результате од-ноимпульсной обработки. На рис. 5 а приведено трехмерное изображение матрицы кратеров, полученное с помощью микроскопа атомных сил (АСМ-изображение), а на рис. 5 б – увеличенное изображение одиночного кратера.

а) О 10 20 30 40 50 60 70

б) О О

Рис. 5. АСМ-изображения кратеров в кварцевом стекле, полученных с помощью ЛА при плотности мощности 3,2×1012

Вт/см2: (а) матрица кратеров; (б) одиночный кратер.

Размеры кратеров: диаметр – 1,8 мкм, высота – 34 нм

Из этих рисунков видно, что параметры лазера подобраны таким способом, что все кратеры имеют одну и ту же форму, края кратеров не оплавлены, отсутствует разбрызгивание материала и осаждение продуктов испарения. Шероховатость дна кратера сопоставима с шероховатостью немодифицированной поверхности кварца. Качество края кратеров, отсутствие трещин, каемок плавления и выбросов расплавленного материала являлось критерием для выбора оптимальной плотности мощности.

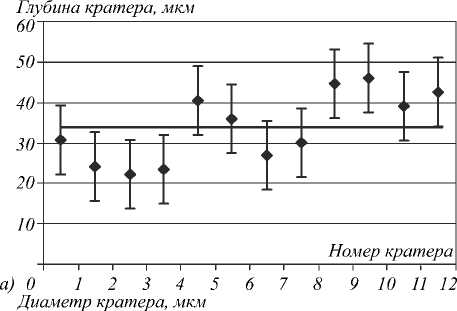

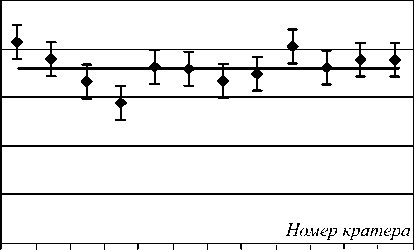

На рис. 6 приведены статистические данные по диаметру и глубине кратеров, полученных при плотности мощности 3,2×1012 Вт/см2. Глубина кратеров составила 34±6,8 нм, диаметр – 1,8±0,17 мкм. Ошибка записи составляет 9,4 % по диаметру, и 17 % по глубине. Разброс значений по глубине связан с ошибкой позиционирования и может быть уменьшен за счет введения в схему системы автоматической фокусировки с обратной связью.

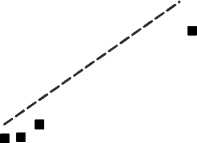

В ходе исследований получены систематические экспериментальные данные и сформирован электронный атлас 3D-изображений кратеров с хорошим качеством края при следующих плотностях мощности: 0,57× 1012 Вт/см2, 1,8× 1012 Вт/см2, 3,2× 1012 Вт/см2, 15 × 1012 Вт/см2, 31 × 1012 Вт/см2. Зависимость глубин и диаметров кратера от пороговой плотности мощности приведены на рис. 7а и б соответственно. Проведено сравнение с расчетными данными, которые нуждаются в корректировке в связи с нелинейным характером зависимости параметров кратера от пороговой плотности мощности W/.

2,5

2,0

1,5

1,0

0,5

б) О 1 2 3 4 5 6 7 8 9 10 11 12

Рис. 6. Разброс значений глубины (а) и диаметров (б)

кратеров на поверхности кварца, полученных при облучении лазерным одиночным импульсом пикосекундной длительности

Глубина кратера, нм 160д 140

100- /

а)

Плотность мощности, , WHO12 Вт/см2 20 25 30"

Диаметр кратера, мкм 72

-

б) О

Плотность мощности, W'xlO,2Bm/cM2

5 10 15 20 25 30

Рис. 7. Зависимость глубины (а) и диаметров (б) кратеров, полученных в кварцевом стекле методом лазерной абляции от плотности мощности лазерного излучения. Пунктирная линия – теоретическая зависимость, отдельные точки – экспериментальная

Из сравнения экспериментальных и расчетных данных можно сделать вывод о том, что для реализа- ции технологии микро- и наноструктурирования поверхности кварцевого оптического стекла с целью получения необходимого количества уровней квантования и плавно меняющейся глубиной крайне важно проведение предварительных тестовых записей с вариацией плотности мощности и подробным изучением трехмерных изображений полученных структур – в нашем случае кратеров.

Измерения геометрических параметров кратеров позволяет определить экспериментальным путем скорость абляции (см. табл. 1), диапазон которой составил от 23 ±4 нм/импульс до 144± 18 нм/импульс. Это важный параметр, который позволит управлять глубиной микро- и наноструктур.

Табл. 1. Скорость абляции кварцевого стекла

|

W/ (эксперимент), Вт/см2 |

Скорость абляции, нм/импульс |

|

0,57 × 1012 |

23,6±4,2 |

|

1,81 × 1012 |

30,81 ±4,63 |

|

3,23 × 1012 |

39,09±6,9 |

|

14,82×1012 |

61,5±4,94 |

|

31,07×1012 |

144,67±18,02 |

Заключение

Создан экспериментальный лазерный стенд для отработки технологии микро- и наноструктурирования поверхности кварцевого оптического стекла пикосекундными импульсами. Разработан метод контроля и визуализации процесса абляции на основе датчика Шека–Гартмана (погрешность измерения расстояния до поверхности – 0,1 мкм).

Синтезированы кратеры на поверхности кварцевого оптического стекла и проведено сканирование полученных структур на атомно-силовом микроскопе Nt-Mdt Integra Prima HD. Получены экспериментальные данные и сформирован электронный атлас 3D-изображений кратеров, полученных с помощью лазерной абляции пикосекундными импульсами. Данный атлас демонстрирует влияние параметров излучения лазера на качество и воспроизводимость характеристик микро- и наноструктур на поверхности кварца. Получены экспериментальные зависимости глубины абляции и диаметров кратеров от плотности мощности лазерного излучения. АСМ-изображения кратеров позволили определить оптимальные режимы пикосекундной лазерной обработки и скорость абляции при облучении поверхности одиночным импульсом.

Результаты исследований являются основой для создания технологии синтеза широкого класса прецизионных многоуровневых дифракционных и микро-оптических элементов путём прямого структурирования поверхности оптических прозрачных материалов импульсами пикосекундной длительности.

Список литературы Поверхностная модификация кварцевого стекла импульсами пикосекундного лазера

- Phillips, K.C. Ultrafast laser processing of materials: a review/K.C. Phillips, H.H. Gandhi, E. Mazur, S.K. Sundaram//Advances in Optics and Photonics. -2015. -Vol. 7, Issue 4. -P. 684-712. - DOI: 10.1364/AOP.7.000684

- Булгакова, Н.М. Лазерно-индуцированная модификация прозрачных кристаллов и стекол/Н.М. Булгакова, Р. Стоян, А. Розенфельд//Квантовая электроника. -2010. -Т. 40, № 11. -С. 966-985.

- Кононенко, В.В. Модификация кварцевого стекла лазерными импульсами фемтосекундной длительности/В.В. Кононенко, В.П. Пашинин, М.С. Комленок, В.И. Конов//Компьютерная оптика. -2009. -Т. 33, № 3. -С. 254-260.

- Dostovalov, А.V. Simultaneous formation of weakly and highly ordered laser-induced periodic surface structures on Ti film at femtosecond irradiation/А.V. Dostovalov, V.P. Korolkov, S.A. Babin//Laser Physics Letters. -2015. -Vol. 12, Issue 3. -036101 (6 p). - DOI: 10.1088/1612-2011/12/3/036101

- Вейко, В.П. Лазерное микроструктурирование поверхностей/В.П. Вейко, С.С. Дышловенко//Научно-технический вестник информационных технологий, механики и оптики. -2001. -№ 4. -С. 119-128.

- Bulushev, E. High-speed and crack-free direct-writing of microchannels on glass by an IR femtosecond laser/E. Bulushev, V. Bessmeltsev, A. Dostovalov, N. Goloshevsky, A. Wolf//Optics and Lasers in Engineering. -2016. -Vol. 79. -P. 39-47. - DOI: 10.1016/j.optlaseng.2015.11.004

- Christensen, M. Single-shot ablation of sapphire by ultrashort laser pulses/M. Christensen, J. Byskov, B. Christensen, P. Balling//Applied Physics A. -2010. -Vol. 101(2). -P. 279-282. - DOI: 10.1007/s00339-010-5817-7

- Dausinger, F. Micro-machining with ultrashort laser pulses: From basic understanding to technical applications/F. Dausinger, H. Hugel, V.I. Konov//Proceedings of SPIE. -2003. -Vol. 5147. -P. 106-115. - DOI: 10.1117/12.537496

- Poleshchuk, A.G. Diffractive optical elements: fabrication and application/A.G. Poleshchuk; V.P. Korolkov, R.K. Nasyrov//Proceedings of SPIE. -2014. -Vol. 9283. -928302. - DOI: 10.1117/12.2073301

- Бессмельцев, В.П. Оптимизация режимов лазерной микрообработки (обзор)/В.П. Бессмельцев, Е.Д. Булушев//Автометрия. -2014. -Т. 50, № 6. -C. 3-21.

- Завестовская, И.Н. Анализ нелинейных механизмов поглощения света при облучении диэлектриков и широкозонных полупроводников лазерными импульсами фемтосекундной длительности/И.Н. Завестовская, Н.А. Менькова, О.Н. Крохин//Научная сессия МИФИ-2008. Физика плазмы и управляемый термоядерный синтез. Лазерная физика. Фотоника и информационная оптика. Физика конденсированного состояния вещества. -2008. -Т. 2. -С. 121-123.

- Molian, P. Picosecond Pulsed Laser Ablation and Micromachining of 4H-SiC Wafers/P. Molian, B. Pecholt, S. Gupta//Applied Surface Science. -2009. -Vol. 255(8). -P. 4515-4520. - DOI: 10.1016/j.apsusc.2008.11.071

- Dausinger, F. Micro-machining with ultrashort laser pulses: From basic understanding to technical applications/F. Dausinger, H. Hugel, V. Konov//Proceedings of SPIE. -2003. -Vol. 5147. -P. 106-115. - DOI: 10.1117/12.537496

- Бахман, Ф. Микрообработка материалов пикосекундными лазерами/Ф. Бахман, Д. Мюллер, Б. Климт, Р. Кнаппе//Фотоника. -2013. -№ 1(37). -C. 34-42.

- Быковский, Н.Е. Изменения структуры поверхности кристалла YAG под действием наносекундных импульсов широкополосного лазерного излучения: морфология кратеров и деформация материала/Н.Е. Быковский, Ю.В. Сенатский, Е.В. Заведеев, В.Г. Ральченко//11-я Международная конференция «Взаимодействие излучений с твердым телом», 23-25 сентября 2015 г., Минск, Беларусь. -C. 39-41.

- Черноножкин, С.М. Особенности лазерной абляции стекла и стали и их влияние на результаты ЛА-ИСП-МС анализа/С.М. Черноножкин, А.И. Сапрыкин//Аналитика и контроль. -2011. -Т. 15, № 4. -С. 413-420.

- Вотяков, С.Л. О процессах лазерного испарения и использовании водных стандартов при ЛА-ИСП-МС-анализе/С.Л. Вотяков, Н.Н. Адамович//Литосфера. -2011. -№ 4(49). -С. 56-69.

- Булгакова, Н.М. Исследование динамики и механизмов лазерной абляции в режимах милли-, нано-и фемтосекундных импульсов/Н.М. Булгакова//Диссертация на соискание ученой степени доктора физико-математических наук, Новосибирск. -2002. -385 с.

- Глаголев, С.П. Кварцевое стекло: его свойства, производство и применение/С.П. Глаголев, под ред. Н.Н. Яроцкого. -М.: ОНТИ, Государственное химико-техническое издательство, 1934. -216 с.

- Делоне, Н.Б. Нелинейная оптика/Н.Б. Делоне. -М.: Физматлит, 2003. -63 с.

- Борн, М. Основы оптики/М. Борн, Э. Вольф. -М.: Наука, 1973. -720 с.

- Мачулка, Г.А. Лазерная обработка стекла. -М.: Советское радио, 1979. -136 c.

- Климентов, С.М. Роль низкопорогового пробоя воздуха в абляции материалов короткими лазерными импульсами/С.М. Климентов, С.В. Гарнов, В.И. Конов, Т.В. Кононенко, П.А. Пивоваров, О.Г. Царькова, Д. Брайтлинг, Ф. Даусингер//Труды института общей физики им. А.М. Прохорова. -2004. -Т. 60. -С. 13-17.

- Kononenko, T.V. Formation of antireflective surface structures on diamond films by laser patterning/T.V. Kononenko, V.V. Kononenko, V.I. Konov, S.M. Pimenov, S.V. Garnov, A.V. Tishchenko, A.M. Prokhorov, A.V. Khomich//Applied Physics A. -1999. -Vol. 68(1). -P. 99-102. - DOI: 10.1007/s003390050860

- Kononenko, V.V. Creation of antireflecting structures on the surfaces of diamond films by method of laser drawing/V.V. Kononenko, T.V. Kononenko, V.I. Konov, S.M. Pimenov, S.V. Garnov, A.V. Tishchenko, A.M. Prokhorov, A.V. Khomich//Quantum Electronics. -1999. -Vol. 29, Number 2. -P. 158-162.

- Джексон, Р.Г. Новейшие датчики. -M.: Техносфера, 2008. -397 с.

- Ruprecht, A.K. Confocal micro-optical distance sensor: principle and design/A.K. Ruprecht, C. Pruss, H.J. Tiziani, W. Osten, P. Lücke, A. Last, J. Mohr, P. Lehmann//Proceedings of SPIE. -2005. -Vol. 5856. -P. 128-135. - DOI: 10.1117/12.612008

- Tiziani, H.J. Confocal principle for macro-and microscopic surface and defect analysis/H.J. Tiziani, M. Wegner, D. Steudle//Optical Engineering. -2000. -Vol. 39, Issue 1. -P. 32-39. - DOI: 10.1117/1.602332

- Шпейзман, В.В. Использование интерферометрического метода измерения величины и скорости перемещений для неразрушающего контроля материала/В.В. Шпейзман, Н.Н. Песчанская//Физика твердого тела. -2007. -Т. 49, № 7. -С. 1201-1205.

- Adaptive Optics for Vision Science: Principles, Practices, Design, and Applications/Ed. by J. Porter, H. Queener, J. Lin, K. Thorn, A.A.S. Awwal. -New York: John Wiley & Sons, Inc., 2006. -600 p. -ISBN: 978-0-471-67941-7.