Повышение быстродействия статистического определения амплитуд колебаний лопаток турбомашин дискретно-фазовым методом

Автор: Щеголев В.В.

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Механика и машиностроение

Статья в выпуске: 2 т.5, 2003 года.

Бесплатный доступ

Предложены методы, позволяющие существенно повысить быстродействие при статистическом определении амплитуд колебаний лопаток турбомашин дискретно-фазовым методом за счет формирования дополнительных совокупностей интервалов времени прохождения лопаток перед (между) датчиками из той же совокупности сигналов с датчиков и формирования на их основе совокупностей дополнительных отсчетов.

Короткий адрес: https://sciup.org/148197764

IDR: 148197764 | УДК: 621.165

Текст научной статьи Повышение быстродействия статистического определения амплитуд колебаний лопаток турбомашин дискретно-фазовым методом

Самарский государственный аэрокосмический университет

Предложены методы, позволяющие существенно повысить быстродействие при статистическом определении амплитуд колебаний лопаток турбомашин дискретно-фазовым методом за счет формирования дополнительных совокупностей интервалов времени прохождения лопаток перед (между) датчиками из той же совокупности сигналов с датчиков и формирования на их основе совокупностей дополнительных отсчетов.

Одним из перспективных методов определения параметров колебаний лопаток ГТД является дискретно-фазовый метод (ДФМ) [1], при котором регистрируют моменты прохождения периферийного сечения вращающейся лопатки мимо определенных точек корпуса (или его неподвижных деталей) и одновременно измеряют угловую или окружную скорости движения ротора турбомашины.

Известные устройства, основанные на дискретно-фазовом методе определения амплитуд колебаний, используют статистические методы определения амплитуд колебаний каждой отдельной лопатки по информации, получаемой с датчиков за большое число оборотов ротора при стационарном режиме работы двигателя [1]. Количество измеренных интервалов времени для каждой лопатки с датчиков, при определении параметров ее колебаний зависит от заданной точности и надежности (достоверности) определения параметров колебаний лопаток [1, с. 51]. Не-до статками известных устройств является большое время, необходимое для накопления требуемого количества статистической информации о деформациях лопаток в момент прохождении их перед датчиком, т.е. необходимо сть использовать информацию, получаемую за большое число оборотов ротора. Для получения требуемого объема статистических данных за меньшее время (меньшее число оборотов ротора турбомашины) в известных устройствах увеличивают число используемых периферийных датчиков.

Например, в [2] описан способ определения амплитуд колебаний лопаток турбомашин, в котором устанавливают периферийные датчики на корпусе турбомашины, регистрируют моменты прохождения периферийных сечений лопаток мимо датчиков, измеряют среднюю, в течение всего времени накопления статистических данных, угловую или окружную скорости движения периферийного сечения лопатки ротора турбомашины. Измеряют временные интервалы между моментами прохождения периферийных сечений лопаток мимо датчиков. Накапливают измеренные временные интервалы между моментами прохождения периферийных сечений лопаток мимо датчиков, выбирают из накопленной совокупности данных для каждой лопатки максимальное и минимальное значения, вычисляют разницу между максимальным и минимальным значениями. Сравнивают разницу между максимальным и минимальным значениями каждой лопатки с временными интервалами, вырабатываемыми моделирующей системой, и при совпадении этих величин судят об амплитуде колебаний каждой лопатки.

Однако, для его реализации необходимо изменять расстояния между датчиками при изменении частоты вращения ротора, т.е. в процессе работы турбомашины, что весьма затруднительно.

Кроме того, способ предполагает использование “вспомогательных датчиков, связанных с валом агрегата, при помощи которых отмечается угловое положение ротора”, а также “системы выделения рассматриваемых двух сигналов, соответствующих моментам прохождения выбранной лопаткой первого и второго датчиков из совокупности сигналов от других лопаток, или системы подавления этой совокупности сигналов”.

Существенным недостатком является также большое время (число оборотов ротора турбомашины), необходимого для накопления требуемого количества статистической информации о деформациях лопаток в момент прохождении их перед датчиком, т.к. с помощью 2-х датчиков за один оборот ротора турбомашины получают только один отсчет (интервал времени) о прохождении i-й лопатки. Количество отсчетов измеренных интервалов времени для каждой лопатки с датчиков, необходимых для определения ее параметров колебаний зависит от заданной точности и надежности (достоверности) определения параметров колебаний лопаток [1, с. 51].

Кроме того, у известного способа низкая точность определения амплитуды колебаний лопаток, т.к. амплитуду колебаний каждой лопатки определяют путем нахождения минимального и максимального промежутка времени между сигналами датчиков, которые в общем случае получены при не одинаковых частотах вращения ротора, и соответственно при не одинаковых линейных скоростях движения периферийных сечений лопаток. В реальных условиях частота вращения ротора не может быть строго постоянной во времени, поэтому умножение разницы между максимальным и минимальным промежутками времени между сигналами датчиков на среднюю, в течение всего времени накопления статистических данных, скорость движения периферийного сечения лопатки приводит к дополнительной погрешности от нестабильности частоты вращения ротора. Частота вращения ротора в течение всего времени накопления статистических данных не остается величиной строго постоянной, что в свою очередь может вызывать изменение интенсивности колебаний лопаток турбомашин в процессе измерений. Кроме того, изменение интенсивности колебаний лопаток может происходить и в случае поддержания частоты вращения ротора строго постоянной, если частота колебаний лопатки близка к кратным частотам вращения ротора. Это приводит к тому, что получаемая статистическая совокупность состоит из разнородных отсчетов, т.е. полученных при различных условиях: частоты вращения ротора и интенсивности колебаний лопаток турбомашины.

Авторами разработан метод, позволяющий уменьшить время получения требуемого количества отсчётов (измеренных интервалов времени) для каждой лопатки при заданной точности и надежности (достоверности) определения амплитуд колебаний лопаток, т.е. позволяющий увеличить быстродействие определения амплитуд колебаний лопаток турбомашин.

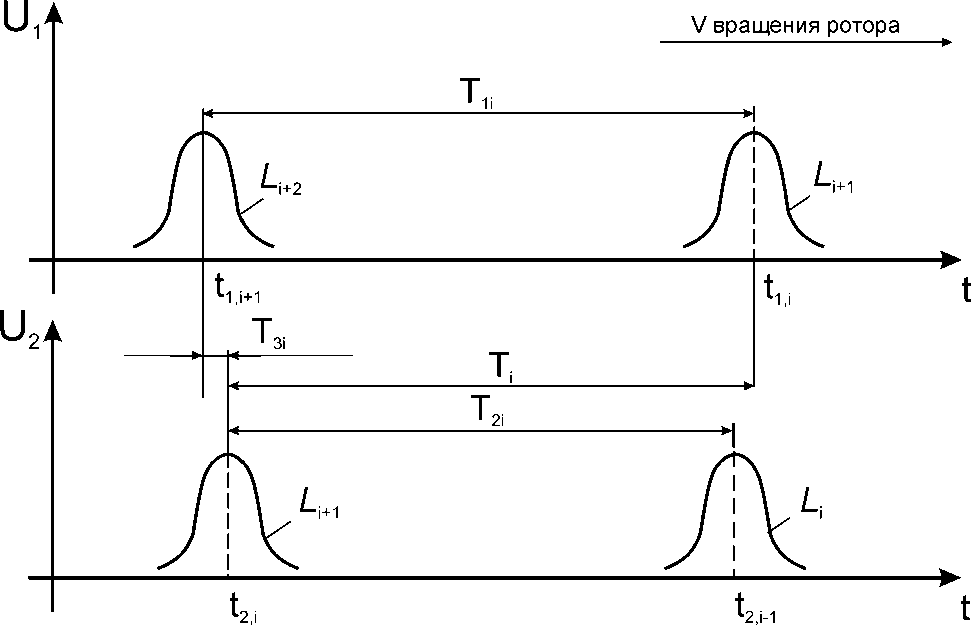

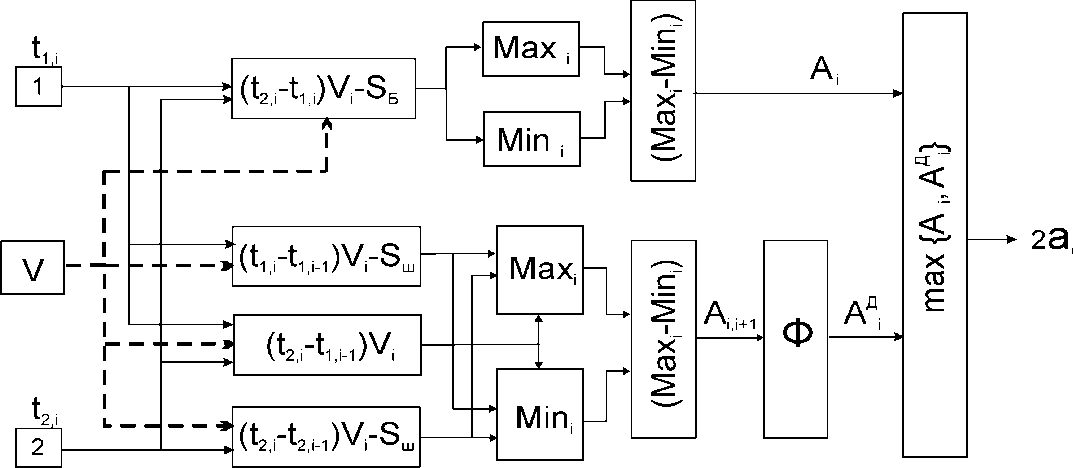

Сущность предлагаемого метода поясняется временными диаграммами сигналов с датчиков, представленными на рис.1, и блок-схемой, иллюстрирующей метод определения амплитуд колебаний лопаток турбомашин, представленной на рис.2.

Для определения амплитуд колебаний лопаток турбомашин регистрируют моменты прохождения периферийного сечения каждой i-й лопатки мимо 2-х датчиков, установленных на корпусе турбомашины на базовом расстоянии 8 Б (например, на расстоянии установочного шага между лопатками 8 Ш ) по траектории движения кромок лопаток, измеряют дрейфовую скорость движения лопаток. Вычисляют:

-

- временные интервалы Т прохождения i-й лопатки от 1-го до 2-го датчика (между датчиками);

-

- интервалы времени Т между моментами прохождения i-й и i+1 лопаток перед 1м датчиком, из которых составляют первую группу дополнительно измеренных интервалов времени;

-

- интервалы времени Т2 между моментами прохождения i-й и i+1 лопаток перед 2м датчиком, из которых составляют вторую

Рис. 1. Временные диаграммы сигналов с датчиков:

U1 и U2 ě напряжения на выходе 1-го и 2-го датчиков; Li, Li+1, Li-1, - соответственно i, i+1 и i-1 лопатки; t1,i и t1,i+1 ě моменты времени прохождения i и i+1 лопатками 1-го датчика; t2,i и t2,i-1 моменты времени прохождения i и i-1 лопатками 2-го датчика; Ti - интервалы времени прохождения i-й лопатки от 1-го до 2-го датчика; T1,i - интервалы времени между моментами прохождения i-й и i+1 лопаток перед 1-м датчиком; T2,i - интервалы времени между моментами прохождения i-1 и i-й лопаток перед 2-м датчиком; T3,i - интервалы времени между моментами прохождения i-й лопатки перед 2-м датчиком и i+1 лопатки перед 1-м датчиком; V ě направление вращения ротора турбомашины.

Рис. 2. Блок-схема, иллюстрирующая метод определения амплитуд колебаний лопаток турбомашин:

1 и 2 ě 1-й и 2-й периферийные датчики; t1,i и t1,i-1 ě моменты времени прохождения i и i-1 лопатками 1-го датчика; t2,i и t2,i-1 моменты времени прохождения i и i-1 лопатками 2-го датчика; V - дрейфовая линейная скорость движения периферийных сечений лопаток турбомашины; Vi ě средняя дрейфовая линейная скорость движения периферийного сечения i-й лопатки турбомашины в течение соответствующего интервала времени; S Б - базовое расстояние между датчиками; S Ш - установочный шаг между лопатками; Max и Min ě операции нахождения максимального и минимального значений из представленной совокупности; Ф ě операция вычисления наибольшего отклонения i-й лопатки по приведенным формулам.

группу дополнительно измеренных интервалов времени;

-

- интервалы времени Т3i между моментами прохождения i-й лопатки перед 2-м датчиком и i+1 лопатки перед 1-м, из которых составляют третью группу дополнительно измеренных интервалов времени.

Измерение дрейфовой линейной скорости движения периферийного сечения лопатки может быть выполнено различными способами, например, с помощью тахогенератора измеряют частоту вращения ротора ww и по известной величине радиального расстояния R периферийного сечения от оси вращения ротора определяют линейную скорость движения периферийного сечения лопатки V как произведение частоты вращения ротора ww на радиальное расстояние R.

Вычисляют средние, в течение соответствующих измеренных интервалов времени, дрейфовые линейные скорости движения периферийного сечения i-й лопатки.

Вычисляют собственные перемещения i-й лопатки за время Ti путем умножения измеренных временных интервалов Тi на средние, в течение соответствующих измеренных интервалов времени, дрейфовые линейные скорости движения периферийного сечения i-й лопатки и вычитания из каждого полученного произведения базового расстояния, накапливают статистическую совокупность собственных перемещений i-й лопатки, объем которой определяется заданной точностью и надежностью; определяют наибольшее отклонение i-й лопатки Ai путем нахождения разницы между максимальным и минимальным значениями собственных перемещений i-й лопатки.

Как следует из временной диаграммы получаемых с двух датчиков интервалов времени (рис. 1), любые три из четырех получаемых с 2-х датчиков интервалов времени являются независимыми (невырожденными), и соответственно полезными, т.к. в общем случае разнесены по времени.

Формируют три группы разношаговос-тей, соответствующие группам дополнительно измеренных интервалов времени. Разно-шаговости 1-й и 2-й групп для каждой пары соседних лопаток определяют путем умножения дополнительно измеренных интервалов времени 1-й и 2-й групп на средние, в течение соответствующих измеренных интервалов времени, дрейфовые линейные скорости движения периферийного сечения i-й лопатки и вычитания из полученных произведений расстояния установочного шага между лопатками. Разношаговости 3-й группы для каждой пары соседних лопаток определяют умножая дополнительно измеренные интервалы времени 3-й группы на средние, в течение соответствующих измеренных интервалов времени, дрейфовые линейные скоро сти движения периферийного сечения i-й лопатки. Накапливают статистическую совокупность разношаговостей, объем которой определяется заданной точностью и надежностью.

Для каждой пары соседних лопаток во всех группах накопленных разношаговостей определяют размах Ai,i+1 разношаговости, (находят максимальное и минимальное значения разношаговостей, размах определяют как разность между максимальным и минимальным значениями разношаговостей).

Значения размаха каждой пары соседних лопаток Aii+1 содержат амплитуды колебаний сразу двух лопаток: А1 и А2, А2 и А3, и т.д.. Из разношаговостей, соответствующих дополнительно измеренным интервалам времени, находим разницу между максимальным и минимальным значениями для каждой пары соседних лопаток (Ai,i+1)max, записывают систему уравнений:

A l - А 2 = ( A l2 ) max

A 2 — A 3 = ( A 23 ) max ...

-

- A - A i + 1 = ( A i ,+l ) max

...

AN - 1 - AN = ( AN - 1, N ) max

A i + A 2 + ... + A i + ... + A n = 0 .

Последнее уравнение в системе получено из условия, что сумма всех отклонений должна быть равна нулю (т.к. данный метод не фиксирует статический сдвиг лопаток от- носительно ротора турбомашины).

Решая составленную систему уравнений методом Гаусса, получаем, что дополнительную совокупность наибольших отклонений лопаток каждой отдельной лопатки рабочего колеса A д i можно определить, используя выражения:

N - 1

Z ( N - ‘) ■ Am

АД = м---------

1 N

Af = А Д1 - Ai -i,i пРи i> 1, где N ‒ количество лопаток в колесе.

Из полученных для каждой лопатки значений наибольших отклонений Ai и A д i судят об амплитуде виброперемещений каждой лопатки.

Для еще большего увеличения быстродействия определения амплитуд колебаний лопаток турбомашин (уменьшения времени, необходимого для определения амплитуды колебаний) предлагается дополнительно устанавливать третий периферийный датчик на базовом расстоянии до ближайшего датчика из пары датчиков по траектории движения кромок лопаток, дополнительно регистрировать моменты прохождения периферийного сечения каждой лопатки перед 3-м датчиком, и дополнительно вычислять:

-

- интервалы времени между моментами прохождения i-й лопатки от 2-го до 3-го датчика (между датчиками), из которых составляют четвертую группу дополнительно измеренных интервалов времени;

-

- интервалы времени между моментами прохождения i-й и i+1 лопаток перед 3-м датчиком, из которых составляют пятую группу дополнительно измеренных интервалов времени;

-

- интервалы времени между моментами прохождения i-й лопатки перед 3-м датчиком и i+1 лопатки перед 2-м, из которых составляют шестую группу дополнительно измеренных интервалов времени;

-

- интервалы времени между моментами прохождения i-й лопатки перед 3-м датчиком и i+2 лопатки перед 1-м, из которых составляют седьмую группу дополнительно изме-

- ренных интервалов времени;

-

- интервалы времени между моментами прохождения i-й лопатки от 1-го до 3-го датчика (между двумя датчиками), из которых составляют восьмую группу дополнительно измеренных интервалов времени.

После чего вычисляют средние, в течение соответствующих измеренных интервалов времени, дрейфовые линейные скорости движения периферийных сечений лопаток.

Дополнительно для каждой лопатки формируют две группы дополнительных собственных перемещений. Дополнительные собственные перемещения 1-й группы вычисляют путем умножения дополнительно измеренных интервалов времени 4-й группы на средние, в течение соответствующих измеренных интервалов времени, дрейфовые линейные скорости движения периферийного сечения лопаток и вычитания из полученных произведений базового расстояния; дополнительные собственные перемещения 2-й группы вычисляют путем умножения дополнительно измеренных интервалов времени 8-й группы на средние, в течение соответствующих измеренных интервалов времени, дрейфовые линейные скорости движения периферийного сечения лопаток и вычитания из полученных произведений расстояния от 1-го до 3-го датчика.

Накапливают статистическую совокупность дополнительных собственных перемещений i-й лопатки, объем которой определяется заданной точностью и надежностью.

Определяют вторую дополнительную совокупность наибольших отклонений лопаток путем нахождения разницы между максимальными и минимальными значениями дополнительных собственных перемещений в статистической совокупности дополнительных собственных перемещений i-й лопатки.

Для каждой пары соседних лопаток формируют две группы дополнительных разно-шаговостей. Дополнительные разношагово-сти 1-й группы вычисляют путем умножения дополнительно измеренных интервалов времени 5-й группы на средние, в течение соответствующих измеренных интервалов времени, дрейфовые линейные скорости движения периферийного сечения лопаток и вычитания из полученных произведений расстояния установочного шага между лопатками; дополнительные разношаговости 2-й группы вычисляют путем умножения дополнительно измеренных интервалов времени 6-й группы на средние, в течение соответствующих измеренных интервалов времени, дрейфовые линейные скорости движения периферийного сечения лопаток.

Накапливают статистическую совокупность дополнительных разношаговостей, объем которой определяется заданной точностью и надежностью.

Для каждой пары соседних лопаток во всех группах накопленных дополнительных разношаговостей определяют размах А ДР 1 дополнительных разношаговостей (находят максимальное и минимальное значения дополнительных разношаговостей, размах определяют как разность между максимальным и минимальным значениями дополнительных разношагово стей).

Определяют третью дополнительную совокупность наибольших отклонений каждой отдельной лопатки A3i Д рабочего колеса от среднего положения:

N - 1

X ( N — * ) ■ А ДР 1

А 3 Д — М------------ , 1 N

A 3С — I - А ДР при i> 1, где N ‒ количество лопаток в колесе.

Для каждой пары смежных через одну лопаток находят дополнительные смежные разношаговости путем умножения дополнительно измеренных интервалов времени 7-й группы на средние, в течение соответствующих измеренных интервалов времени, дрейфовые линейные скорости движения периферийного сечения лопаток.

Накапливают статистическую совокупность дополнительных смежных разношаго-востей, объем которой определяется заданной точностью и надежностью.

Для каждой пары смежных через одну лопаток в группе дополнительных смежных разношаговостей определяют размах АДСр дополнительных смежных разношаговостей, (находят максимальное и минимальное значения дополнительных смежных разношаго-востей, размах определяют как разность между максимальным и минимальным значениями дополнительных смежных разношагово-стей).

Определяют четвертую дополнительную совокупность наибольших отклонений каждой отдельной лопатки Ai рабочего колеса от среднего положения решением системы уравнений:

-

а) для нечетных лопаток:

ДСР

А1 А 3 А 13 д _д - д ДСР А 3 А 5 А 35 ...

I д — 4 = ДДСР

' А 2 j - 1 А 2 j + 1 А 2 j - 1,2 j + 1

...

-

4 -4 = 4ССР

2 L - 3 ^2 L - 1 ^2 L - 3,2 L - 1

А 1 + А 3 + ... + А 2 j - 1 + ... + А 2 l - 1 = 0 ,

-

б) для четных лопаток:

ДСР

А 2 А 4 — А 24

ДСР

А 4 А 6 — А 46

...

ДСР

712 j ^2 j + 2 ^2 j ,2 j + 2

ДСР я 2 M -2 ^2 M — ^2 M -2,2 M

А 2 + А 4 + ... + А 2 j + ... + А 2 M — 0 .

Решая составленные системы уравнений методом Гаусса, получаем, что четвертую дополнительную совокупность наибольших отклонений каждой отдельной лопатки

A 4 i Д рабочего колеса от среднего положения можно определять из выражений:

-

а) для нечетных лопаток:

L - 1

X ( L - j ) ■ А 2 Д1Ср ,2. / -+1

А 14 С — ^^1

L

4 Д 4 Д ДР

A 2 j - 1 = A 2 j - 3 - A 2 j - 3,2 j - 1 при j ≥≥ 2 , где L ‒ количество нечетных лопаток в колесе;

-

б) для четных лопаток:

А

4 Д j = 1

2 =

M - 1

∑ ( M - j ) ⋅ A 2 ДjС ,2 Рj + 2

4 Д 4 Д ДР

A 2 j = A 2 j - 2 - A 2 j - 2,2 j при j ≥≥ 2 , где M ‒ количество четных лопаток в колесе.

Для каждой лопатки формируют ряд значений наибольших отклонений из всех совокупностей наибольших отклонений.

Об амплитуде виброперемещений каждой лопатки судят по наибольшей величине из ряда значений наибольших отклонений.

Дальнейшего увеличения быстродействия системы определения амплитуд колебаний лопаток турбомашин, использующей n периферийных датчиков, можно добиться устанавливая дополнительно n+1-й периферийный датчик на базовом расстоянии до ближайшего датчика из n датчиков по траектории движения кромок лопаток, дополнительно регистрировать моменты прохождения периферийного сечения каждой лопатки перед n+1-м датчиком и применяя разработанную методику вычисления дополнительных интервалов времени между моментами прохождения лопаток перед (между) датчиками, вычисления средних, в течение соответствующих измеренных интервалов времени, дрейфовых линейных скоростей движения периферийного сечения каждой лопатки, формирования групп дополнительных перемещений каждой лопатки, накопления стати-стиче ских совокупно стей дополнительных перемещений каждой лопатки, определения дополнительных совокупностей наибольших отклонений лопаток, формирования ряда значений наибольших отклонений из всех совокупностей наибольших отклонений, и суждении об амплитуде виброперемещений каждой лопатки по наибольшей величине из ряда значений наибольших отклонений.

Предлагаемые методы позволяют уменьшить количество монтируемых на корпусе турбомашины периферийных датчиков или при том же количестве периферийных датчиков увеличить быстродействие (уменьшить время получения необходимого объема информации о деформациях лопаток за счет того, что за один оборот ротора турбомашины получают не один, а несколько отсчетов виброперемещений для каждой лопатки, используемых при накоплении статистических совокупностей) или повысить точность и достоверность определения амплитуд колебаний лопаток ГТД.

Практическая полезность таких методов связана с тем, что их использование увеличит возможности диагностирования и предотвращения аварий на энергетических и транспортных машинах, оснащенных турбинами и компрессорами, в которых лопатки по причине их чрезмерных вибраций, нагрузок являются главным источником аварий с тяжелыми последствиями.