Повышение физико-механических показателей теплозащитных покрытий при автоклавном формовании в нейтральной среде

Автор: Романенков Владимир Алексеевич, Колесниченко Андрей Федорович, Мартынов Михаил Вячеславович, Тарасов Владимир Алексеевич, Комков Михаил Андреевич, Боярская Раиса Владимировна

Журнал: Космическая техника и технологии @ktt-energia

Рубрика: Прочность и тепловые режимы летательных аппаратов

Статья в выпуске: 3 (18), 2017 года.

Бесплатный доступ

В конструкции спускаемого аппарата пилотируемого космического корабля «Союз ТМА» применяются композиционные материалы на основе стеклянных волокон и фенольно-формальдегидного связующего. Связующее содержит в своем составе большое количество химически активных, в т. ч. и легковоспламеняющихся, компонентов. Формование и отверждение таких материалов производится вакуумно-автоклавным методом при повышенных температуре и давлении рабочей среды. Когда в качестве рабочей среды применяется воздух, существует возможность протекания реакций с участием кислорода, которые негативно сказываются на физико-механических свойствах материала и создают угрозы неуправляемых реакций окисления вплоть до термоокислительной деструкции материала. Разработанная технология формования в нейтральной среде исключает возможность окисления материала, разрушения и разгерметизации вакуумных резиновых чехлов, применяемых при формовании, повышает безопасность и стабильность производственного процесса, качество и надежность изделий. Особое внимание уделено созданию условий для обеспечения минимальных градиентов температур на изделиях при нагреве, термостатировании и охлаждении, а также обеспечению равномерного распределения связующего в материале в процессе формования. Результатом работы стало повышение уровня физико-механических характеристик теплозащитных материалов, точности геометрических параметров изделий и снижение их массы. Важнейшим фактором, обеспечившим достижение указанных результатов, является создание новой технологии производства теплозащитных покрытий в нейтральной среде и высокоавтоматизированного автоклавного комплекса, который также обеспечивает технологическую основу для производства новых перспективных изделий из композиционных материалов.

Спускаемый аппарат, тепловая защита, автоклавное формование, нейтральная среда

Короткий адрес: https://sciup.org/143164941

IDR: 143164941 | УДК: 678.51.7.027.76

Текст научной статьи Повышение физико-механических показателей теплозащитных покрытий при автоклавном формовании в нейтральной среде

Развитие пилотируемой космонавтики невозможно без решения проблемы тепловой защиты космических кораблей и экипажа при их возвращении на Землю. При вхождении в плотные слои атмосферы со скоростью 8…12 км/с давление и температура воздуха на поверхности спускаемого аппарата (СА) со стороны набегающего потока достигают высоких значений в результате адиабатического сжатия. Длительность приземления при возникающих тепловых потоках оказывается достаточной для деструкции любого из известных материалов (конструкционных, теплоизолирующих). В связи с этим в конструкции СА применена особая лобовая теплозащита абляционного типа [1].

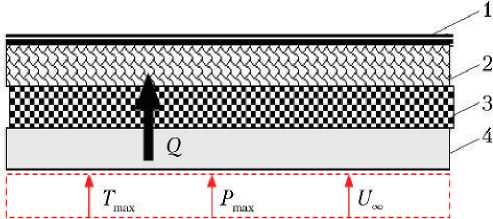

Действие абляционной теплозащиты основано на протекании ряда физико-химических процессов. Интенсивный тепловой поток Q вызывает формирование в теплозащитном материале нескольких областей (рис. 1). В области 2 в направлении от конструктивной стенки 1 СА материал выполняет функции теплоизоляции. Поэтому он должен обладать низкой теплопроводностью.

На материал действует интенсивная силовая нагрузка. В связи с этим материал должен иметь композиционную структуру, состоящую из наполнителя и матрицы (отвержденного связующего), и иметь минимальную пористость. Волокнистый наполнитель представляет собой пакет сшитых по толщине заготовок из тканей на основе стеклянных волокон.

Рис. 1. Схема формирования зон влияния теплового воздействия на структуру и свойства теплозащитного материала: 1 — металлическая стенка спускаемого аппарата (СА); 2 — слой исходного материала теплозащитного покрытия (ТЗП); 3 — слой пиролиза связующего (выделения жидкой и газовой фазы) и образования обугленного остатка; 4 — «жертвенный» слой ТЗП СА, подвергаемый эрозии Примечание. U ∞ — скорость набегающего потока воздуха; T max, P max — максимальные температура и давление, возникающие при адиабатическом сжатии набегающего потока воздуха в точке торможения; Q — тепловой поток.

В области 3 при высокой температуре происходит процесс разложения высокомолекулярных полимеров матрицы с образованием летучих продуктов распада (низкомолекулярные газы) и обугленного остатка (кокса), который препятствует эрозионному уносу вещества в виде твердой, жидкой и газовой фаз с поверхности теплозащитного покрытия (ТЗП).

В области 4 при температуре, большей 2 000…2 500 К, происходит отделение от сохраняющего прочность раскаленного кокса газообразной, жидкой и твердой фаз, которые уносятся набегающим потоком атмосферного воздуха. Это так называемый «жертвенный» слой ТЗП СА, который подвергается эрозионному уносу [2].

тепловая защита cпускаемого аппарата

Тепловая защита СА корабля «Союз ТМА» включает более 200 наименований различных элементов из композиционных материалов (рис. 2), которые изготавливаются по специальным технологиям прессования, вакуумноавтоклавного формования, пропитки, механической обработки и др.

а)

б)

в)

г)

Рис. 2. Элементы тепловой защиты спускаемого аппарата: а ― лобовой теплозащитный экран; б ― теплозащитная оболочка корпуса; в ― стеклопластиковая крышка; г ― стеклопластиковая окантовка

Лобовой теплозащитный экран (∅2,2 м) и теплозащитная оболочка корпуса СА (∅2,2 м, высота 1,8 м) пилотируемого космического корабля «Союз ТМА» входят в состав тепловой защиты, устанавливаются с внешней стороны СА и воспринимают основные тепловые и аэродинамические нагрузки при возвращении на Землю. В конструкции лобового теплозащитного экрана и теплозащитной оболочки корпуса СА применяются композиционные материалы на основе стеклянных волокон и фенольно-формальдегидного связующего.

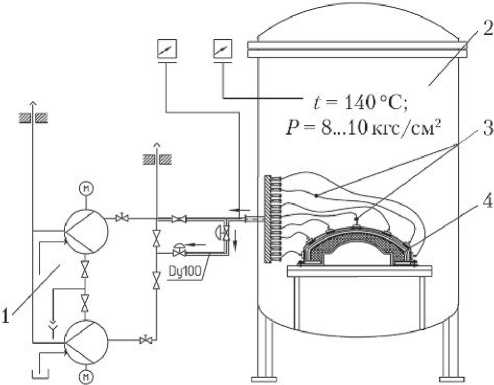

Связующее содержит в своем составе большое количество химически активных, в т. ч. и легковоспламеняющихся компонентов. Формование и отверждение таких материалов производится вакуумноавтоклавным методом при повышенных температуре и давлении рабочей среды в автоклаве (рис. 3). При нагревании связующее отверждается, придавая покрытию требуемые форму и физико-механические характеристики.

Рис. 3. Схематическое изображение вакуумно-автоклавного формования лобового теплозащитного экрана: 1 — вакуумная система; 2 — автоклав; 3 — вакуумные трубки (медь); 4 — лобовой теплозащитный экран

Для изготовления тепловой защиты головных частей баллистических ракет и космических аппаратов, возвращаемых на Землю, в 1960 г. по указанию Правительства СССР был создан специализированный автоклав с воздушной рабочей средой. Когда в качестве рабочей среды применяется воздух, существует возможность протекания реакций с участием кислорода, которые негативно сказываются на физико-механических свойствах материала и создают угрозы неуправляемых реакций окисления вплоть до термоокислительной деструкции материала (рис. 4).

а)

б)

в)

Рис. 4. Исследования процесса возгорания: а ― сгоревший лобовой теплозащитный экран; б, в ― фрагменты лобового теплозащитного экрана с зоной деструкции

Результатом данных процессов являлись потери дорогостоящих изделий. Такая ситуация создавала угрозу безопасности людей и окружающей среды.

В процессе изготовления изделия в местах с повышенной концентрацией смолы и резкого теплоотвода в зоне контакта первого и второго слоев изделия возможна реализация режима самонагревания и увеличения темпа нагрева и, соответственно, возрастание температуры, которое может привести к плавлению полиамидной нити, входящей в состав волокнистого наполнителя ТЗП.

В результате анализа проведенных исследований можно предположить, что критический режим внутри «карманов» лобового теплозащитного экрана реализуется при следующих условиях:

-

• нагрев локального объема до температур плавления полиамидной нити;

-

• образование в результате плавления дополнительных каналов и полостей;

-

• в дальнейшем по образовавшимся каналам возможно интенсивное поступление воздуха (окислительной среды), например, в результате прорыва резиновой мембраны, и образование достаточно высокого перепада давлений, и, как следствие, начало и развитие экзотермических реакций.

Реализация указанных условий (наличие окислительной среды, повышение тепловыделения над теплоотводом) приводит к дальнейшему тепловыделению, и, как следствие, к развитию самонагревания и распространению этих процессов внутри «тела» изделия.

Полученные данные позволили сделать вывод, что самым главным условием, предотвращающим возгорание при проведении режимов формования, является использование в качестве рабочей среды в автоклаве нейтрального газа (азота), в котором невозможно протекание термоокислительной деструкции.

преимущества формования в нейтральной среде

Разработанная технология формования в нейтральной среде исключает возможность окисления материала, разрушения и разгерметизации вакуумных резиновых чехлов, применяемых при формовании, повышает безопасность и стабильность производственного процесса, качество и надежность изделий.

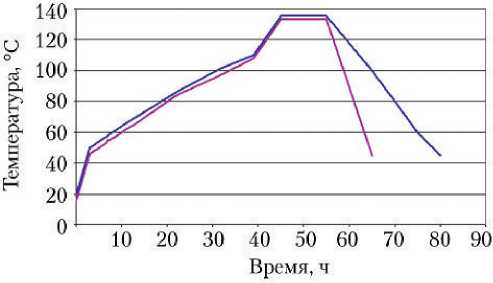

При разработке технологии особое внимание уделено созданию условий для обеспечения минимальных градиентов температур на изделиях при нагреве, термостатировании и охлаждении (рис. 5), а также обеспечению равномерного распределения связующего в материале в процессе формования.

Рис. 5. Диаграммы режима вакуумно-автоклавного формования: — — в воздушной среде; — — в нейтральной среде

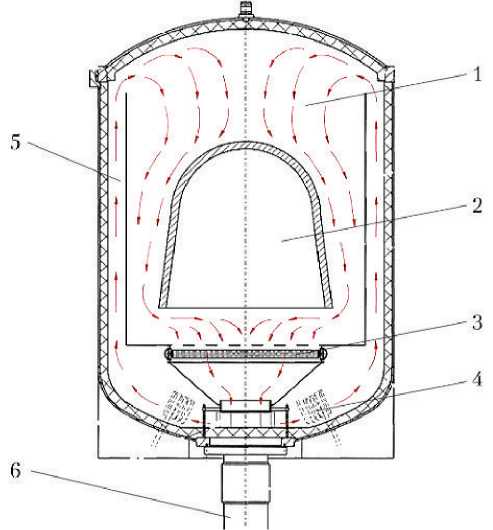

Данный результат достигается благодаря созданию рециркуляционной системы движения потока теплоносителя с оптимальной ориентацией относительно поверхности изделия, обеспечивающей однородность температурного поля в пределах ±2 °С (рис. 6).

Рис. 6. Оптимальное движение потока теплоносителя и ориентация относительно поверхности изделия: 1 — автоклав; 2 — формуемое изделие; 3 — трубчатый теплообменник; 4 — термоэлектрические нагреватели; 5 — межстенная полость; 6 — привод вентилятора автоклава

С помощью программируемой системы управления включаются системы вакуумирования и нагрева. Внутрь корпуса подается теплоноситель — нейтральный газ (азот), вырабатываемый системой подготовки, хранения и транспортировки теплоносителя. Давление газа может регулироваться.

Внутри корпуса устройства с помощью вентилятора и межстенной полости создается направленное движение теплоносителя, который при соприкосновении с нагревательными элементами нагревается и далее перемещается по газовым каналам вертикально вверх. Газовый поток в верхней части корпуса отражается от внутренней поверхности крышки и меняет направление на противоположное. Образующийся отраженный поток теплоносителя направлен вертикально вниз так, что вектор скорости потока параллелен оси устройства.

Поток теплоносителя омывает герметичный чехол, проходит через решетчатую подставку, трубчатый теплообменник и снова попадает на лопасти вентилятора, нагревательные элементы и далее в межстенную полость. Процесс длится непрерывно в течение заданного времени. Регулировка температуры теплоносителя внутри устройства достигается регулировкой скорости вращения вентилятора, электрической мощностью, подводимой к нагревательным элементам, типом (воздух, жидкость или воздушно-водяная смесь) и расходом теплоносителя в теплообменнике системы охлаждения, а также изменением давления посредством наддува или откачки теплоносителя. В режиме нагрева температура в потоке теплоносителя выше температуры формуемого изделия, поэтому при омывании потоком теплоносителя идет теплопередача от нагретого теплоносителя к формуемому изделию с технологическим пакетом. В режиме выдержки устанавливается тепловое равновесие между формуемым изделием с технологическим пакетом и теплоносителем. Для охлаждения в трубки теплообменника системы охлаждения подается постоянно циркулирующий теплоноситель, температура которого заведомо ниже температуры теплового потока в устройстве. В результате теплообмена на стенках теплообменника между теплоносителем системы нагрева и тепловым потоком температура газа снижается. В режиме охлаждения при омывании потоком изделия с технологическим пакетом происходит обратный процесс отдачи тепла от изделия к среде теплоносителя, так как температура формуемого изделия выше температуры теплоносителя.

Основными условиями получения качественного композиционного материала с полимерной матрицей являются:

-

• равномерная, строго нормированная передача тепла материалу для инициирования и прохождения химических реакций полимеризации одновременно во всем объеме материала для равномерного отверждения;

-

• приложение равномерно распределенной по поверхности формуемого материала определенной силы давления для уплотнения материала и придания требуемой формы изготавливаемому изделию.

Результатом работы стало повышение физико-механических показателей теплозащитных материалов, весовых и геометрических параметров изделий:

-

• предел прочности материала лобового теплозащитного экрана при статическом изгибе увеличился на 10%;

-

• предел прочности материала лобового теплозащитного экрана при сжатии увеличился на 30%;

-

• степень поликонденсации материала лобового теплозащитного экрана увеличилась на 1,5%;

-

• масса лобового теплозащитного экрана снизилась на 1,8% (≈4 кг);

-

• масса теплозащитной оболочки корпуса снизилась на 2% (≈1,5 кг);

-

• поверхностные и внутренние расслоения, непропрессовки и т. д. исключены;

-

• браковка изделий вследствие возгорания и несоответствия качества отсутствует.

Также можно отметить однородность цвета и светлые оттенки получаемого материала за счет равномерности температуры формования и исключения процесса окисления при вакуумно-автоклавном формовании в нейтральной среде (рис. 7).

Повышение характеристик получаемых материалов и изделий обеспечивается за счет:

-

• высокой точности регулирования скорости нагрева и охлаждения изделия при формовании, обеспечивающей минимальные градиенты температур на всех этапах термообработки;

-

• применения в качестве рабочей среды азота, исключающего возможность окислительных процессов при формовании;

-

• регулируемой скорости циркуляции газовой среды в автоклаве во время режима и оптимальной ориентации изделия по отношению к вектору скорости газовой среды;

-

• автоматизации процесса и обеспечения высокой точности поддержания технологических параметров баротермического формования.

а) б)

Рис. 7. Влияние среды на однородность цвета материала: а ― оболочка, изготовленная по технологии формования в воздушной среде; б ― оболочка, изготовленная по технологии формования в нейтральной среде

заключение

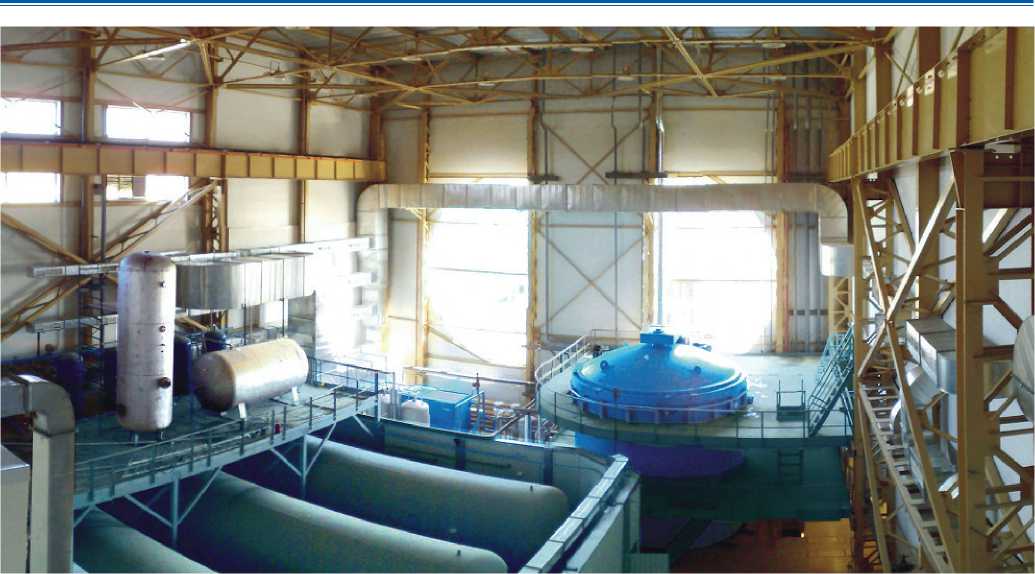

Важнейшим фактором, обеспечившим достижение вышеуказанных результатов, является создание новой технологии производства теплозащитных покрытий в нейтральной среде и высокоавтоматизированного автоклавного комплекса (рис. 8), который также обеспечивает технологическую основу для производства новых перспективных изделий из композиционных материалов. Высокоточная автоматизированная система управления нагревом и охлаждением, реализованная в специализированном автоклавном комплексе, позволила сократить длительность циклов формования, проводимых по действующим на настоящий момент технологическим режимам, на 20%, а потребляемую мощность снизить на 18%.

Рис. 8. Автоклавный комплекс с нейтральной рабочей средой

Список литературы Повышение физико-механических показателей теплозащитных покрытий при автоклавном формовании в нейтральной среде

- Полежаев Ю.В., Юревич Ф.Б. Тепловая защита/Под ред. А.В. Лыкова. М.: Энергия, 1976. 392 с.

- Тарасов В.А., Романенков В.А., Комков М.А. Технологические основы снижения длительности цикла и повышения безопасности изготовления тепловой защиты спускаемых космических аппаратов//Известия высших учебных заведений. Машиностроение. 2014. № 8(653). С. 35-43