Повышение функциональных возможностей при определении угловых положений лопастей винто-вентиляторных ступеней ГТД дискретно-фазовым методом

Автор: Щеголев В.В., Медников В.А.

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Механика и машиностроение

Статья в выпуске: 2 т.5, 2003 года.

Бесплатный доступ

Предложены методы, позволяющие существенно расширить диапазон и(или) повысить точность определения угловых положений периферийных сечений лопаток газотурбинных двигателей (ГТД) за счет разбивки заданного диапазона измеряемых углов на два поддиапазона, выполнения измерений в одном поддиапазоне с помощью двух первичных преобразователей, в другом поддиапазоне - с помощью одного их этих же двух первичных преобразователей, а также оптимизации размещения первичных преобразователей на корпусе ГТД.

Короткий адрес: https://sciup.org/148197765

IDR: 148197765 | УДК: 621.438

Текст научной статьи Повышение функциональных возможностей при определении угловых положений лопастей винто-вентиляторных ступеней ГТД дискретно-фазовым методом

Самарский государственный аэрокосмический университет

Предложены методы, позволяющие существенно расширить диапазон и(или) повысить точность определения угловых положений периферийных сечений лопаток газотурбинных двигателей (ГТД) за счет разбивки заданного диапазона измеряемых углов на два поддиапазона, выполнения измерений в одном поддиапазоне с помощью двух первичных преобразователей, в другом поддиапазоне - с помощью одного их этих же двух первичных преобразователей, а также оптимизации размещения первичных преобразователей на корпусе ГТД.

При нахождении параметров движения и колебаний лопаток турбомашин одной из основных задач является определение их уг ловых положений . Особенно актуально изме рение угловых положений лопастей винто вентиляторных ступеней ГТД , которые име ют большой диапазон углов поворота лопас тей , сложность установки датчиков и монта жа измерительной аппаратуры внутри турбо машины .

В настоящее время устройства определения угловых положений периферийных сечений лопаток турбомашин основаны на способе, изложенном в [1], в котором устанавливают два периферийных датчика на корпусе турбомашины и корневой датчик; определяют зависимости длины пути прохождения периферийного сечения лопатки между первым и вторым датчиками, от углового положения периферийного сечения лопатки; по полученной зависимости строят обратную зависимость; в процессе работы турбомашины измеряют временные интервалы между моментами времени прохождения периферийных сечений лопаток между первым и вторым датчиками; вычисляют длину пути прохождения периферийного сечения лопатки между первым и вторым датчиками путем умножения временного интервала между моментами времени прохождения периферийного сечения лопатки перед первым и вторым датчиками; на линейную скорость движения периферийного сечения лопатки, по которому судят об угловых положениях периферийных сечений лопаток турбомашин; “одновременно измеряют временные интервалы между парами импульсов, полученных от корневого датчика и первого периферийного датчика и от корневого и второго периферийного датчика, по которым определяют перемещения y1 передней и y2 задней кромок лопаток, угол установки ф определяют из чертежа; а угол поворота профиля % определяют из выражения ctgX = y 2 y1 (1 — ctg 2Ф — ctg^);

g а положение узла деформации g относитель- y2

но датчика из выражения g h , где h y 2 - y 1

‒ осевое расстояние между датчиками ”.

Эти устройства позволяют определять углы установки и раскрутки лопастей в узком диапазоне , т . к . при выходе периферийного се чения лопатки при повороте из зоны чувстви тельности преобразователей они теряют рабо тоспособность . Для расширения диапазона из меряемых углов сокращают расстояние меж ду датчиками , однако , это приводит к умень шению точности определения углов установ ки и раскрутки лопаток турбомашин .

Авторами разработан метод, позволяю- щий расширить диапазон измеряемых углов и/или в ряде случаев увеличить точность определения углов установки и раскрутки лопастей (лопаток) винто-вентиляторных ступеней ГТД (турбомашин).

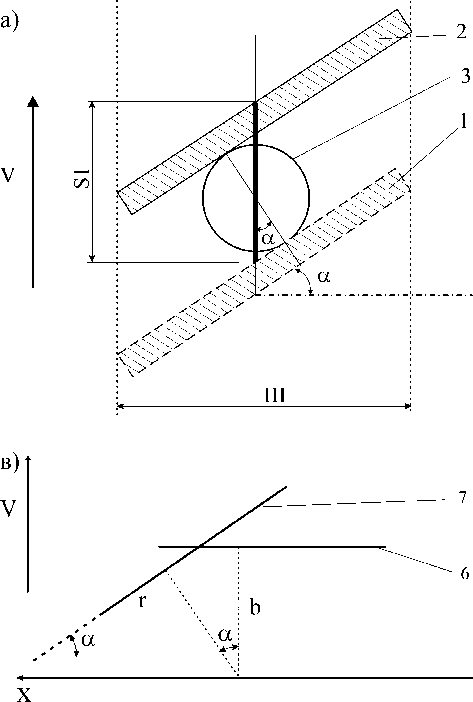

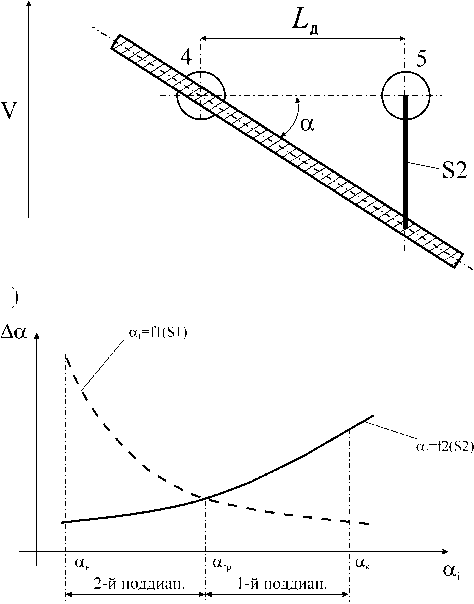

Сущность предлагаемого метода поясняется схемами, представленными на рис. 1. На рис. 1 а) показан путь прохождения периферийного сечения лопатки S1, при котором лопатка взаимодействует с первым датчиком; на рис. 1 б) показан путь прохождения периферийного сечения лопатки S2 между положениями ее взаимодействия с первым и вторым датчиками ; на рис . 1 в) показана величина смещения первого (ближнего к центру поворота) края периферийного сечения лопатки в резуль- тате поворота периферийного сечения лопатки в заданном интервале углов и известных координатах центра поворота; на рис. 1 г) показаны погрешности определения угловых положений периферийных сечений лопаток турбомашин с помощью одного и двух датчиков, с разбивкой заданного диапазона измеряемых углов на поддиапазоны. На рис.1 обозначены: 1 - лопатка с угловым положением а в момент начала взаимодействия с первым датчиком, 2 - лопатка с угловым положением а в момент окончания взаимодействия с первым датчиком, 3 - чувствительный элемент (ЧЭ) датчика, 4, 5 - соответственно первый и второй датчики, 6 - хорда периферийного сечения лопатки с угловым положением лопатки

б )

Рис.1. Схемы, поясняющие сущность метода:

г )

-

а) ě путь прохождения периферийного сечения лопатки S1, при котором лопатка взаимодействует с первым датчиком;

-

б) ě путь прохождения периферийного сечения лопатки S2 между положениями ее взаимодействия с первым и вторым датчиками;

-

в) ě величина смещения первого (ближнего к центру поворота) края периферийного сечения лопатки в результате поворота периферийного сечения лопатки в заданном интервале углов и известных координатах центра поворота; г) ě погрешности определения угловых положений периферийных сечений лопаток турбомашин с помощью одного и двух датчиков, с разбивкой заданного диапазона измеряемых углов на поддиапазоны:

равным нулю, 7 ‒ хорда периферийного сечения лопатки занимающая угловое положение α, Ш ‒ ширина следа периферийного сечения лопатки, b - расстояние от центра поворота периферийного сечения лопатки до линии хорды периферийного сечения лопатки, LД - расстояние между датчиками, r ‒ расстояние от проекции центра поворота периферийного сечения лопатки на линию хорды периферийного сечения лопатки до первого (ближнего к первому датчику) края периферийного сечения лопатки (в случае, если проекция центра поворота на линию хорды периферийного сечения лопатки выйдет за пределы хорды периферийного сечения лопатки, величина r примет отрицательное значение), S1 ‒ длина пути прохождения периферийного сечения лопатки, при котором лопатка взаимодействует с первым датчиком, S2 - длина пути прохождения периферийного сечения лопатки между первым и вторым датчиками, V ‒ вектор линейной скоро сти движения периферийного сечения лопатки, X ‒ обозначает координатную ось, ∆α - абсолютная погрешность определения угловых положений периферийных сечений лопаток турбомашин, α - угловое положение периферийных сечений лопаток турбомашин, αи ‒ граница интервалов (угловое положение периферийных сечений лопаток турбомашин, разбивающее заданный диапазон измерения углов на два интервала), αн ‒ наименьшее значение измеряемых углов в заданном диапазоне угловых положений периферийных сечений лопаток турбомашин, αк ‒ наибольшее значение измеряемых углов в заданном диапазоне угловых положений периферийных сечений лопаток турбомашин, αгр ‒ значение углового положения лопаток турбомашин на границе первого и второго поддиапазонов, α1=f1(S1) ‒ зависимость погрешности определения угловых положений периферийных сечений лопаток турбомашин с помощью одного датчика от αi,α2=f2(S2) - зависимость погрешности определения угловых положений периферийных сечений лопаток турбомашин с помощью двух датчиков от αi, 1-й поддиап. и 2-й поддиап. ‒ первый и второй поддиапазоны определения угловых положений периферийных сечений лопаток тур- бомашин.

Для определения угловых положений пе риферийных сечений лопаток предлагаемым методом разбивают заданный диапазон изме ряемых углов [ α н , α к ] на два поддиапазона [ α н , α гр ] и ( α гр , α к ]; устанавливают два периферий ных датчика на корпусе турбомашины .

Для первого поддиапазона углов опреде ляют зависимость длины пути периферийно го сечения лопатки S1, при котором лопатка взаимодействует с первым датчиком , от угло вого положения периферийного сечения ло патки aa, по полученной зависимости строят обратную зависимость α 1=f1(S1); для второго поддиапазона углов определяют зависимость длины пути S2 прохождения периферийного сечения лопатки между первым и вторым дат чиками , от углового положения периферийно го сечения лопатки α , по полученной зависи мости строят обратную зависимость α 2=f2(S2).

Зависимость углового положения пери ферийного сечения лопатки aa от длины пути S1, при котором лопатка взаимодействует с первым датчиком , α 1=f1(S1) в диапазоне оп ределяемых углов [ α н , α к ] можно получить или теоретически или экспериментально .

Экспериментально зависимость α1=f1(S1) можно получить следующим образом: устанавливают лопатку под заданным углом периферийного сечения к направлению перемещения, перемещают лопатку, наблюдают за сигналами взаимодействия лопатки с первым датчиком, отмечают положение периферийного сечения лопатки, при котором она начинает взаимодействовать с первым датчиком, отмечают положение периферийного сечения лопатки, при котором ее взаимодействие с первым датчиком прекращается, измеряют расстояние L между положениями периферийного сечения в начале и по окончании взаимодействия лопатки с первым датчиком, вычисляют длину пути S1 прохождения периферийного сечения лопатки между положениями начала и окончания ее взаимодействия с первым датчиком с учетом траектории ее движения (например, при движении периферийного сечения лопатки в лопаточном венце по окружности длину пути S1 вычисляют по фор- муле:

S 1 = 2 R ■ arcsin—

2 R

, где R - радиальное

расстояние периферийного сечения лопатки от оси вращения ротора ), совокупность других пар значений углового положения периферий ного сечения лопатки а и длины пути взаимо действия с первым датчиком S1 определяют аналогичным образом , задаваясь другими воз можными значениями углового положения периферийного сечения лопатки , по получен ным данным строят зависимость a 1(S1).

Например , для лопатки с прямоугольным профилем периферийного сечения зависи мость длины пути периферийного сечения лопатки S1, при котором лопатка взаимодей ствует с первым датчиком , от углового поло жения ее периферийного сечения , в первом приближении можно определить из выраже ния :

S 1( a ) = ( d + h ) ■ sec a , (1) где d ‒ диаметр первого датчика , h ‒ толщина лопатки ( рис . 1 а ).

По полученной зависимости S1( a ) стро ят обратную ей зависимость a 1(S1). Например , для лопатки с прямоугольным профилем пе риферийного сечения из зависимости (1) по лучают зависимость :

S 1

a ( S 1) = arc sec----- 1V d + h •

Зависимость углового положения пери ферийного сечения лопатки а от длины пути S2 прохождения периферийного сечения ло патки между первым и вторым датчиками a 2 =f2(S2) в диапазоне определяемых углов [ а н , а гр ] получают или теоретически или экспери ментально .

Зависимость a2=f2(S2) можно получить экспериментально следующим образом: устанавливают лопатку под заданным углом периферийного сечения aa к направлению перемещения, перемещают лопатку, наблюдают за сигналами взаимодействия лопатки с датчиком, отмечают положение периферийного сечения лопатки, при котором она взаимодействует с первым датчиком, отмечают положение периферийного сечения лопатки, при котором она взаимодействует со вторым датчи- ком, измеряют расстояние L между положениями периферийного сечения, при которых наблюдаются взаимодействия лопатки с датчиками, вычисляют длину пути S2 прохождения периферийного сечения лопатки между положениями, при которых она взаимодействует с первым и вторым датчиками с учетом траектории ее движения (например, при движении периферийного сечения лопатки в лопаточном венце по окружности длину пути S2 вычисляют по формуле:

S 2 = 2 R ■ arcsin ^

2 R

, где R - радиальное рассто -

яние периферийного сечения лопатки от оси вращения ротора ), совокупность пар значений углового положения лопатки а и длины пути S2 описывают искомую зависимость а 2=f2(S2).

Теоретически зависимость а 2=f2(S2) можно получить , если известен профиль пе риферийного сечения лопатки . Например , для лопатки с прямоугольным профилем перифе рийного сечения и расположении датчиков на линии , перпендикулярной вектору линейной скорости движения периферийного сечения лопатки , зависимость длины пути S2 прохож дения периферийного сечения лопатки от по ложения , при котором она взаимодействует с первым датчиком до положения ее взаимодей ствия со вторым датчиком ( рис . 1 б ), можно определить из выражения :

tg a =

S 2 Х LД

где S2x - длина хорды дуги S2; тогда угол в будет равен

; в этом случае длина хор- ды S2Х будет равна:

„ э D • в п • S 2

S 2 у = 2---sin— = D ■ sin—

Х 2 2 D .

В итоге зависимость для определения уг ловых положений периферийных сечений ло паток турбомашин с прямоугольным профи лем периферийного сечения с помощью двух датчиков и может быть представлена в виде :

D ■ sin a, ( S 2) = arctg------ ,

L Д

В процессе работы турбомашины изме ряют временной интервал t12 между момента ми времени прохождения периферийного се чения лопатки между первым и вторым дат чиками , длительность импульса t и , в течение которого лопатка взаимодействует с первым датчиком и линейную скорость движения пе риферийного сечения лопатки V, вычисляют длину пути периферийного сечения лопатки S1, при котором лопатка взаимодействует с первым датчиком , путем умножения длитель ности импульса t и , в течение которого лопатка взаимодействует с первым датчиком , на линей ную скорость движения периферийного сече ния лопатки V; вычисляют длину пути S2 про хождения периферийного сечения лопатки между первым и вторым датчиками , путем умножения временного интервала t12 между моментами времени прохождения периферий ного сечения лопатки перед первым и вторым датчиками , на линейную скорость движения периферийного сечения лопатки V.

По вычисленным значениям S1 и S2 оп ределяют значения а 1 и а 2 используя зависи мости а 1=f1(S1) и а 2=f2(S2) соответственно , а угловые положения периферийных сечений лопаток принимают равными а 1 , если а 1 и / или а 2 соответстветствуют первому поддиапазону угловых положений периферийных сечений лопаток ( а гр , а к ]; и угловые положения пери ферийных сечений лопаток принимают равны ми а 2, если а 1 и / или а 2 соответстветствуют второму поддиапазону угловых положений пе риферийных сечений лопаток [ а н , а гр ].

Для еще большего расширения диапазона измеряемых углов и(или) увеличения точности определения угловых положений периферийных сечений лопаток турбомашин предлагается первый датчик размещать в пределах постоянной части следа периферийного сечения лопатки заданного диапазона измеряемых углов [ан, ак] по возможности ближе к центру поворота периферийных сечений лопаток и к первому (ближнему к центру поворота) краю периферийного сечения лопатки, второй дат- чик размещать на возможно большем расстоянии от первого датчика в пределах постоянной части следа периферийного сечения лопатки второго поддиапазона углов [ан, агр] в направлении, например, соответствующем угловому положению периферийного сечения лопатки (агр+ан)/2.

Постоянная часть следа периферийного сечения лопатки в заданном диапазоне и ( или ) поддиапазоне углов представляет собой пере сечение множества следов периферийных се чений лопаток для всех возможных угловых положений периферийных сечений лопаток в заданном диапазоне и ( или ) поддиапазоне уг лов , соответственно .

Постоянную часть следа периферийного сечения лопатки в заданном диапазоне и ( или ) поддиапазоне углов можно определить , напри мер , следующим образом :

вычисляют минимальную ширину под вижного следа периферийного сечения лопат ки с произвольным профилем периферийно го сечения в заданном диапазоне и / или под диапазоне углов и известных координатах цен тра поворота :

Ш\ = L л ■ cos a , где L Л - длина хорды периферийного сечения лопатки ; aa - угол , соответствующий мини мальной ширине подвижного следа перифе рийного сечения лопатки в заданном диапазо не и ( или ) поддиапазоне углов ;

вычисляют величину смещения первого ( ближнего к центру поворота ) края периферий ного сечения лопатки в результате поворота периферийного сечения лопатки в заданном интервале углов и известных координатах цен тра поворота :

Sсм = r (cos a2 - cos a/) + b (sin a2 - sin a,), где r - расстояние от проекции центра поворота периферийного сечения лопатки на линию хорды периферийного сечения лопатки до первого (ближнего к центру поворота) края периферийного сечения лопатки (в случае, если проекция центра поворота на линию хорды периферийного сечения лопатки выйдет за пределы хорды периферийного сечения лопатки, величина r примет отрицательное значение), b - расстояние от центра поворота пери- ферийного сечения лопатки до линии хорды периферийного сечения лопатки, а1 - угол, соответствующий самому правому положению первого (ближнего к центру поворота) края периферийного сечения лопатки в измеряемом диапазоне и(или) поддиапазоне углов (рис. 1в), а2 - угол, соответствующий самому левому положению дальнего края периферийного сечения лопатки в измеряемом диапазоне и/или поддиапазоне углов (рис. 1 в).

Вычисляют постоянную часть следа пе риферийного сечения лопатки в заданном ди апазоне и / или поддиапазоне углов :

Ш = Ш МА - 5 . подв см

Для еще большего расширения диапазо на измеряемых углов и ( или ) увеличения точ ности определения угловых положений пери ферийных сечений лопаток турбомашин раз бивку заданного диапазона измеряемых углов [ а н , а к ] на два поддиапазона [ а н , а гр ] и ( а гр , а к ] предлагается выполнять следующим образом : устанавливают первый датчик в пределах постоянной части следа периферийных сече ний лопаток всего заданного диапазона изме ряемых углов [ а н , а к ] по возможности ближе к центру поворота периферийных сечений ло паток и к первому ( ближнему к центру пово рота ) краю периферийного сечения лопатки ;

для произвольного значения угловых положений периферийных сечений лопаток а С [ан, ак] определяют границу следа второго (дальнего по отношению к первому датчику) края периферийного сечения лопатки, соответствующую угловым положениям периферийных сечений лопаток в диапазоне угловых положений периферийного сечения лопатки [ан, а]; отступив внутрь следа от границы следа второго края периферийного сечения лопатки на величину

+ δ

параллельно границам сле да строят первую вспомогательную линию, где д - дополнительное смещение расположения датчика от границы следа, уменьшающее влияние края периферийного сечения лопатки на определение углового положения периферийного сечения лопатки;

вторую вспомогательную линию, проводят от первого датчика в направлении, соот- ветствующем угловому положению периферийного сечения лопатки (ан+а)/2; находят точку пересечения первой и второй вспомогательных линий, в которой виртуально располагают второй датчик;

находят наибольшую абсолютную по грешность Аа 1 определения угловых положе ний периферийных сечений лопаток турбома шин в первом интервале углов | а к , а ) исполь зуя зависимость а 1=f1(S1); находят наиболь шую абсолютную погрешность Аа 2 определе ния угловых положений периферийных сече ний лопаток турбомашин во втором интерва ле углов [ а i , а н ] используя зависимость а 2=f2(S2);

для других границ интервалов б анало гично находят наибольшие абсолютные по грешности Дб 1 определения угловых положе ний периферийных сечений лопаток турбома шин в первом интервале углов [ а к , а | исполь зуя зависимость а 1 =£1(81) и наибольшие аб солютные погрешности Аа 2 определения уг ловых положений периферийных сечений ло паток турбомашин во втором интервале углов [ а , а J используя зависимость а 2=f2(S2);

определяют зависимость наибольшей аб солютной погрешности Аа 1 определения уг ловых положений периферийных сечений ло паток турбомашин в первом интервале углов [ а к ,а) от а , используя зависимость а 1=f1(S1); определяют зависимость наибольшей абсо лютной погрешности Аа 2 определения угло вых положений периферийных сечений лопа ток турбомашин во втором интервале углов [ а , а J от а , используя зависимость а 2=f2(S2);

находят такое значение а = а пер , при ко тором найденные зависимости Аа 1 и Аа 2 пе ресекаются ( рис . 1 г ), и принимают это значе ние а пер за граничное значение первого и вто рого поддиапазонов измерения углового поло жения лопатки а гр = а пер .

Граничное значение первого и второго поддиапазонов измерения углового положения лопатки агр находят из равенства максимальной абсолютной погрешности определения углов установки и раскрутки периферийных сечений лопаток одним датчиком и максимальной абсолютной погрешности определения углов установки и раскрутки периферийных се- чений лопаток двумя датчиками, например, для лопаток с прямоугольной формой периферийного сечения:

n • (AS I

D • sinl —

I D J

arctg

( d

Ln • cos a — 2 • —+ о

Л гр 2

( d + h ) • sec a + A S* = arc sec------------------

d + h

(d + h)• sec a arc sec р d + h

где Lл ‒ длина периферийного сечения лопатки .

Зависимости наибольших абсолютных погрешностей определения угловых положе ний периферийных сечений лопаток турбома шин можно получить , считая , что погрешность определения угловых положений периферий ных сечений лопаток турбомашин Aa |(S1) и Aa 2 (S2) в первую очередь обусловлена по грешностью определения положений перифе рийных сечений лопаток A S. Соответственно , используя зависимости углового положения периферийного сечения лопатки aa от длины пути S1, при котором лопатка взаимодейству ет с первым датчиком , a 1 =f1(S1), и углового положения периферийного сечения лопатки aa от длины пути S2 прохождения периферийно го сечения лопатки между первым и вторым датчиками a 2 =f2(S2), получаем :

A a , ( S 1) = a , ( S 1 + A S ) — a , ( S 1);

A a 2 ( S 2) = a 2 ( S 2 + A S ) — a 2 ( S 2).

Погрешность определения угловых положений периферийных сечений лопаток турбо- машин, например, для лопатки с прямоугольным профилем периферийного сечения может быть определена из выражения:

. ( d + h ) • sec a ,. +A S

A a = arc sec ------------- i--

(d + h)• sec a.

arcsec d + h

Максимальная погрешность определения угловых положений периферийных сечений лопаток турбомашин , например , для лопатки с прямоугольным профилем периферийного сечения ( соответствует условию S2=0) может быть определена из выражения :

Aa 2 = arctg

n • (A S D • sinl —

( D

LД где D - диаметр ротора турбомашины; AS -погрешность определения положения периферийного сечения лопатки; d ‒ диаметр датчика; h ‒ толщина лопатки.

Использование предлагаемого метода оп ределения угловых положений лопастей ( лопа ток ) винто - вентиляторных ступеней ГТД ( тур бомашин ) в ряде случаев позволяет существен но повысить точность и ( или ) расширить диа пазон определения угловых положений пери ферийных сечений лопаток ГТД , что может быть использовано в системах управления ГТД .