Повышение износостойкости деталей оборудования для производства древесных композиционных материалов

Автор: Памфилов Е.А., Грядунов С.С., Прозоров Я.С.

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Системные разработки трибологии машин и приборов

Статья в выпуске: 4-3 т.13, 2011 года.

Бесплатный доступ

В статье рассмотрены особенности механизмов изнашивания функциональных поверхностей деталей оборудования для произ-водства древесной стружки в зависимости от условий эксплуатации; исследованы механические, тепловые и химические явле-ния при трении системы ―ножевой вал - древесина‖; cформулированы требования к выбору способа повышения износостойко-сти и теоретическому обоснованию структурно-фазового состава поверхностного слоя ножевых валов.

Коррозионно-механическое изнашивание, ножевой вал, наплавка

Короткий адрес: https://sciup.org/148200220

IDR: 148200220 | УДК: 621.9.029:674.05

Текст научной статьи Повышение износостойкости деталей оборудования для производства древесных композиционных материалов

Технико1-экономические показатели производства многих древесных композиционных материалов (расход древесного сырья и связующих, энергозатраты, качество производимой продукции) в значительной мере формируются уже на стадии производства основной составляющей композита - древесной стружки. Для ее изготовления широко используются стружечные станки с ножевым валом, отказы которого обусловлены достижением предельного износа его рабочих.

Ножевой вал стружечного станка представляет собой сплошной крупногабаритный цилиндр массою более 2 тонн, в продольных пазах которого размещены вместе с ножедержателями и прижимными планками плоские тонкие ножи гребенчатой формы. Материалом для изготовления ножевых валов станков является легированная сталь 40Х, подвергнутая нормализации. Несмотря на то, что данный материал обладает хорошей механической обрабатываемостью и имеет сравнительно низкую стоимость, механические и эксплуатационные свойства его недостаточны для обеспечения длительной и надежной работы ножевого вала [2,5]. Поэтому обоснование выбора износостойких материалов для изготовления и эффективной технологии упрочнения изнашивающихся поверхностей ножевого вала является актуальной задачей.

Особенностью работы деталей режущих узлов стружечных станков является то, что они работают в условиях динамической и ударной нагрузок, что связано с высокой частотой вращения ножевых валов (1000 об/мин.), значительными скоростями подачи

Памфилов Евгений Анатольевич, доктор технических наук, профессор, заведующий кафедрой “Оборудование лесного комплекса и технический сервис”,

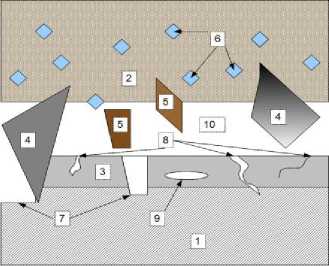

(900-1800 мм/мин) и скольжения (24-45 м/с), усилиями надвигания, прерывистым и ударным контактированием поверхностей вала с древесным сырьем. Сила трения между древесиной и функциональной поверхностью вала вызвана воз-никновением водородных связей между гидроксильными группами древесины и оксидными пленками на поверхности металла [9]. Рабочие температуры эксплуатации станка +10…+40 0С, при этом даже при сравнительно мягких режимах работы узлов трения и резания стружечных станков локальная температура на поверхности может достигать значительной величины (до 1000 0С). Разнопородный состав сырья и связанные с ним различные физико-механические свойства сказываются на изнашивании деталей в процессе работы. Древесину с достаточным основанием можно считать ортотропным материалом, поэтому ее механические свойства отличаются в различных направлениях приложения нагрузки. Влажность древесного сырья, применяемого в стружечных станках, не должна быть менее 65%, ее снижение приводит к ухудшению качества стружки. Значение pH водного раствора во влажной древесине пород, применяемых для изготовления ДСтП, находятся в интервале от слабокислого до умеренно кислого (6,4 — 3,3)[2,3].На основании анализа условий эксплуатации стружечных станков для узла трения “ножевой вал - древесина” преобладающим был признан коррозионно-механический вид изнашивания, иначе называемый трибокоррозией [8]. Для трибокоррозии характерен эффект совместного влияния (синергизм) механических и химических явлений, результат проявления которых не может быть определен простым суммированием эффектов отдельных составляющих. Механизм изнашивания рассматриваемых поверхностей может быть представлен как совокупность коррозионных процессов окисления (химического и электрохимического) и процессов разупрочнения, разрыхления и разрушения поверхностей трения с параллельно текущей газификацией поверхностных слоев. Разработанная нами схема механизма изнашивания представлена на рис. 1.

При реализации такого вида изнашивания металлических поверхностей, фрикционно контактирующих с древесиной, можно выделить три следующих основных этапа: образование слоев оксидов на рабочих поверхностях вала; механо-химическое разрушение образовавшихся слоев; взаимодействие древесного сырья с образовавшейся ювенильной поверхностью металла и его репассивация.

Рис. 1. Схематическое изображение фрикционного контакта поверхности ножевого вала и древесины: 1 — исходный металл ножевого вала; 2 – древесина; 3 – оксидный слой; 4 – внешние абразивные частицы; 5 – диспергированные частицы металла; 6 – естественные абразивные частицы древесины; 7 – ювенильная поверхность металла; 8 – зоны коррозионного разрушения; 9 – области молизации водорода, 10 — агрессивная внешняя среда.

Согласно этой схеме на поверхности металла находится слой оксидов, который образуется при взаимодействии металла с кислородом воздуха. Этот тонкий слой прочно связан с поверхностью металла и повторяет его топографию. Толщина такой оксидной пленки для железоуглеродистых сплавов составляет 10-7 -10-8 м.

Оксидная пленка состоит из вюстита FeO (оксид железа(II)), магнетита Fe 3 O 4 и гематита Fe 2 O 3 (оксид железа(III)). Непосредственно к металлу примыкает FeO, далее следуют Fe 3 O 4 и Fe 2 O 3 . Соотношение толщин оксидов FeO: Fe 3 O 4 : Fe 2 O 3 близко к 100:10:1[4].

Указанные оксиды имеют кристаллическое строение, они теплопроводны, являются электрическими изоляторами, а коэффициент их линейного расширения меньше, чем самого металла. Пленки таких оксидов способны пассивировать и защищать поверхности рассматриваемых рабочих органов от поверхностного разрушения.

На втором этапе фрикционного контакта металла и древесины в результате протекания сложного комплекса химических и механических воздействий защитная пленка разрушается, что и обусловливает процесс изнашивания.

Исследователями [9,11] отмечено, что характер механохимического механизма изнашивания в значительной степени определяется условиями внешне- го воздействия, при этом вклад химических факторов вполне сопоставим с ролью механических. Известно, что при высоких давлениях и температурах в зоне фрикционного взаимодействия древесина может разлагаться. При этом в начале процесса разложения при температуре 120…150 оС испаряется свободная влага, затем происходит разложение гемицеллюлоз (275…300 оС), а затем распад древесного волокна (около 400 оС), сопровождающийся выделением кислот, спиртов и смол[3].

Поэтому помимо оксидов на контактирующих поверхностях формируются адсорбированные слои химических соединений, образовавшихся при трибодеструкции древесины, в совокупности с полярными молекулами полимерных органических (свободных радикалов) и экстрактивных веществ. Согласно ряду исследований, среди разнообразных химических соединений, выделяющихся в процессе контакта сталей с древесиной, наибольшее влияние на характер и интенсивность изнашивания оказывают вода, карбоновые кислоты и полифенольные соединения [9,10,11,12]. Химическая компонента изнашивания определяется не только непосредственной потерей металла из-за анодного растворения, но и косвенно путем последующего механического разрушения химически разупрочненной функциональной поверхности вала.

Химическая активность древесного сырья определяется не только количеством органических кислот и полифенольных компонентов. Проведенные исследования, в которых сравнивались древесный экстракт и «синтетическая» смесь с аналогичным уровнем кислотности и содержанием таннинов, показали, что коррозионная активность древесного экстракта на порядок выше модельного раство-ра[11]. Отсюда можно сделать вывод, что химизм взаимодействия пары «древесина-сталь» протекает по более сложному механизму. Отметим, что ряд современных исследовательских работ [11] указывает на то, что в зоне фрикционного контакта “древесина-сталь” присутствуют циклические металлоорганические соединения, образующиеся при взаимодействии гидроксидов железа с продуктами гидролиза целлюлозы.

Наряду с коррозионными процессами, причиной износа деталей деревоперерабатывающего оборудования является насыщение функциональных поверхностных слоев такими газами, как водород, кислород, азот и др. Особую опасность для стальных деталей представляет наводороживание, вызывающее водородное изнашивание инструмента. Наводо-роживание металлической поверхности деталей узлов трения стружечного станка может происходить не только за счет действия ионов водорода, выделяющегося при диссоциации различных веществ, но и в результате химических реакций, в которых принимают участие компоненты древесины и продукты разложения древесины (органические кислоты, углеводороды, спирты, альдегиды и др.) в процессе фрикционного контакта. Экспериментальные исследования пары трения «древесина-сталь» выявили следующий состав образовавшихся неконденсиро-вавшихся газов, %: H2 -4.2...6, CH4-2, CO – 70...72, CO2- 20 [6].

Механическая составляющая износа во фрикционном контакте между древесным сырьем и металлическими поверхностями ножевого вала обусловлена нижеследующим:

Во-первых, попаданием в зону контакта частиц минеральных компонентов из состава почвы с недостаточно очищенной обрабатываемой древесиной. Попадающие частицы почвы обладают зачастую высокой твердостью (по шкале Мооса): глинозем (оксид алюминия) – 9 единиц Мооса, кремнезем (диоксид кремния) – 7 единиц Мооса, что превышает твердость поверхности металла ножевого вала. Во-вторых, попаданием абразивных частиц в сопряжения станка из окружающей среды. Известно, что в 1м3 воздуха содержится от 0,04 до 5 г пыли, на 60.. .80 % состоящей из взвешенных частиц минералов -кварц, корунд, оксиды и диоксиды кремния, соединений алюминия, кальция и других элементов. В-третьих, вовлечением диспергированных частиц износа в зону контакта. Частицы износа металлической поверхности ножевого вала в основном состоят из оксидов железа. При твердости функциональных поверхностей вала около 370 ΗV твердость вюстита составляет 320 HV, магнетита - 460 HV, гематита – 1030 HV. В-четвертых, свой вклад вносят естественные минеральные компоненты древесины, в первую очередь кремнезем. Однако содержание неорганических включений (SiO 2 , K 2 O, Na 2 O, MgO, CaO и др.) в древесине пород умеренных широт, используемых для получения стружки, мало, и поэтому их вклад на суммарный абразивный изноc незначителен [3,4,9].

Выбор упрочняющей технологии для решения задачи обеспечения износостойкости рабочих поверхностей вала был осуществлен на основе методики, описанной в работе [7]. Согласно предложенной классификации узел трения “ножевой вал - древесина” был отнесен ко 2 типу 2 классу 3 виду сопряжений. С учетом условий трения и изнашивания определяющими параметрами качества поверхностного слоя ножевого вала являются параметры структурного и фазового состава, параметры поверхностной твердости и химический состав.

К упрочняющим технологиям, позволяющим управлять данными параметрами качества, можно отнести следующие группы методов (преимущественно различные виды нанесения покрытий): осаждение химической реакцией, осаждение из паров, электролитическое осаждение, диффузионное насыщение, ионная имплантация и различные виды напыления и наплавок износостойких покрытий. В основу выбора метода нанесения покрытий должны быть положены многие факторы технологического процесса производства изделий с нанесенными покрытиями.

Оптимальным вариантом выбора должен быть метод нанесения, обеспечивающий требуемые экс-плуатациионные свойства покрытий при минимальных экономических затратах, с соблюдением экологических норм и благоприятных и безопасных условий труд [1]. Наиболее приемлемой в условиях отечественной деревообрабатывающей промышленности упрочняющей технологией является электроду-говая наплавка ввиду следующих преимуществ:

отсутствие ограничений на размеры наплавляемых поверхностей изделий (длина ножевого вала 1100 мм, диаметр 565 мм);

возможность нанесения металлического покрытия большой толщины, что особенно эффективно при восстановлении деталей с большой величиной износа (отметим, что для ножевых валов износ рабочей поверхности измеряется в миллиметрах);

доступность и экономичность технологического оборудования и материалов, поскольку применяемые для электродуговой наплавки инструменты (сварочные аппараты, электроды и т.д.) широко распространены;

простота выполнения, поскольку для выполнения подобных работ не требуется высокой квалификации исполнителя.

Требования к структуре наплавленного слоя обусловлены основными процессами разрушения поверхности ножевого вала. Такими процессами являются разрушения за счет коррозионномеханического и водородного изнашивания, а также абразивных воздействий. Оптимальная износостойкая структура должна содержать элементы, которые способствуют сопротивлению указанным процессам разрушения.

Исходя из термодинамической возможности и механизма электрохимической коррозии, направления повышения коррозионной стойкости сталей могут базироваться на уменьшении их термодинамической нестабильности, торможении катодных процессов и торможении анодных процессов. Наиболее распространенным способом повышения коррозионной стойкости сталей является улучшение их пас-сивационных характеристик при легировании. Основными легирующими элементом для этого являются хром и никель, содержание которых способствует образованию пассивных оксидных пленок, затрудняющих коррозионное электрохимическое разрушение материала. Образование пассивирующего слоя, обладающего достаточной сплошностью и прочностью сцепления с поверхностью основы, возможно лишь при определенном поверхностном содержании хрома, необходимом для формирования соединений с определенным взаимным расположением атомов и минимальным количеством структурных дефектов. Поэтому критической является концентрация хрома в сплаве около 13 атомных процентов, когда в катионной подрешетке смешанного оксида достигает 50—70 атомных процентов хрома.

Для уменьшения интенсивности абразивного изнашивания предпочтительны покрытия с высокой твердостью. При этом они должны быть чувствительны к упрочнению рабочей поверхности при трении путем наклепа и γ->α превращений, что реализуется при введении в состав покрытий хрома и марганца.

Упрочняющими фазами в легированных сталях могут быть карбиды разного состава: нитриды, карбонитриды, интерметаллиды, чистые и малорастворимые металлы в железе (например, чистая медь). Хорошо известно, что в сталях, содержащих большое количество таких элементов как хром, вольфрам или молибден, в результате отпуска или самоотпуска наблюдается повышение твердости, связанное с выделением в мартенсите частиц специальных карбидов, повышающих сопротивление пластической деформации. Оптимальное упрочнение от твердых дисперсных частиц достигается при условии, когда эти частицы достаточно малы и когда расстояние между ними в твердом растворе также мало.

Положительное действие хрома на прочностные характеристики и износостойкость стали с 0,5 % углерода при ударе и скольжении по абразиву без снижения ее ударной вязкости проявляется при содержании хрома 0,7—1,0 %. Повышение содержания хрома выше возможно только при одновременном снижении содержания углерода и общего количества легирующих элементов для того, чтобы сохранить высокую пластичность [8].

Структурно-фазовый состав стали оказывает большое влияние на водородное изнашивание ввиду широкого разброса значений водородной растворимости в кристаллических решетках различных фаз. Защитой от водородного насыщения стали является введение в нее легирующих элементов, образующих карбиды, более стойкие, чем цeментит. В частности, увеличение содержания хрома с образованием карбидов хрома резко увеличивает водородостойкость. Легирование хромом оказывает замедляющее действие на диффузионную подвижность водорода в стали. Наиболее заметно это проявляется при введении до 12% хрома. В результате подробного анализа установлено, что для данных условий изнашивания наилучшей структурой, обеспечивающей высокую износостойкость рабочей поверхности ножевого вала, является структура, имеющая аустенитномартенситную основу с равномерно распределенными в ней карбидами хрома типа Cr7C3. Прочие методы упрочнения в данном случае не подходят по ряду причин: неоднозначное влияние на различные механизмы изнашивания, конструктивная невозможность исполнения, сложность выполнения технологических операций, высокая стоимость обработки. Использование других карбидообразующих и/или легирующих элементов признано нецелесообразным. Выбор наплавляемого материала указанного состава также обусловлен высоким качеством его сплавления с материалом ножевого вала. Для образования требуемой структуры в соответствии с диаграммой Шеффлера наплавочный материал должен включать 12-14% Cr и 0,1-0,2% С.

Для оценки износостойкости предложенного сплава по сравнению с известными наплавочными материалами (ОЗН-400, 13КН/ЛИВТ, 10Х14Т, 30Х4Г2М) и контрольным образцом из стали 40Х были проведены соответствующие испытания. Испытания проводили при следующих режимах: материал изнашивающего диска – береза, скорость скольжения образцов по диску – 0.8…1 м/с, нагрузка на образец – 250 Н. На основании проведенных исследований для практического при-менения была рекомендован указанный выше наплавочный материал. Полученные результаты работы были использованы в производственных условиях.

Список литературы Повышение износостойкости деталей оборудования для производства древесных композиционных материалов

- Витязь, П.А. Основы нанесения износостойких, коррозионно-стойких и теплозащитных покрытий/П.А.Витязь, А.Ф.Ильющенко, А.И.Шевцов. -Мн.: Бел.наука, 2006. -363 с.

- Волынский, В. Н. Технология древесных плит и композитных материалов:Учебно-справочное пособие./В.Н.Волынский -СПб.: Издательство «Лань»,2010. -336 с: ил.

- Зотов, Г.А. Повышение стойкости дереворежущего инструмента/Г.А.Зотов, Е.А. Памфилов. -М.: Экология, 1991.-304 с.

- Машков, Ю.К. Трение и модифицирование материалов трибосистем./Ю.К. Машков, К.Н. Полещенко, С.Н. Поворознюк, П.В. Орлов -М: Наука, 2000. -280 с.

- Одинцов, Е.Н. Ремонт оборудования для производства древесно-стружечных плит./Е.Н.Одинцов. -М.:Лесная промышленность, 1991.-240 с.

- Памфилов, Е.А. Некоторые вопросы водородного изнашивания инструмента/Е.А. Памфилов, М.Н. Петренко//Долговечность трущихся деталей машин:cб. статей -М.,1986. -Вып.1 -с.148-153

- Проников, А.С. Параметрическая надежность машин/А.С. Проников -М.: Изд-во МГТУ им. Н.Э.Баумана, 2002 -560 с.

- Сорокин, Г.М. Коррозионно-механическое изнашивание сталей и сплавов [Текст]/Г.М. Сорокин, А.П. Ефремов, Л.С. Саакян -М.: Нефть и газ, 2002 -424 с.

- Klamecki, B.E. A Review of Wood Cutting Tool Wear Literature [Электронный ресурс]/B.E. Klamecki//Электронная библиотека издательства Springer -Режим досту-па: http://www.springerlink.com/content/v120741328777300/.-Загл. с экрана.

- Krilov, A. Mechanism of sawblade corrosion by polyphenolic compounds [Электронный ресурс]/A. Krilov, R.Gref//Электронная библиотека издательства Springer -Режим доступа: http://www.springerlink.com/content/n15418jl82377147/. -Загл. с экрана.

- Porankiewicz, B. Factors influencing steel tool wear when milling wood [Текст]/B. Porankiewicz, J. Sandak, C. Tanaka//Wood Science & Technology.-2005 -№ 39(3).-p.225-234.

- Zelinka, S. L. The effect of tannins and pH on the corrosion of steel in wood extracts [Электронный ресурс]/S.L.Zelinka, D.S.Stone//Электронная библиотека издательства Wiley -Режим доступа: http://onlinelibrary. wiley.com/doi/10.1002/maco.201005845/.-Загл. с экрана.