Повышение износостойкости перхлорвиниловой краски нанопорошком диоксида кремния

Автор: Номоев А.В., Лыгденов В.Ц.

Журнал: Вестник Восточно-Сибирского государственного университета технологий и управления @vestnik-esstu

Статья в выпуске: 3 (30), 2010 года.

Бесплатный доступ

Получено износостойкое лакокрасочное покрытие на основе перхлорвиниловой и глифталевой смол путем модификации краски нанодисперсным порошком диоксида кремния. Исследовано влияние добавок диоксида крем- ния различных концентраций и способов их внесения в краску на структуру и механические свойства полученного лакокрасочного покрытия.

Нанопорошок, диоксид кремния, износостойкость, микротвердость

Короткий адрес: https://sciup.org/142142208

IDR: 142142208 | УДК: 661.6

Текст научной статьи Повышение износостойкости перхлорвиниловой краски нанопорошком диоксида кремния

Наиболее простой и эффективный способ регулирования свойств лакокрасочных материалов (ЛКМ) — введение в рецептуру небольшого количества различных функциональных добавок. Функциональные добавки могут интенсифицировать диспергирование пигментов, улучшать растекание и смачивание подложки, устранять поверхностные дефекты, а также придавать лакокрасочным покрытиям различные специальные свойства. Они эффективны при использовании в незначительных концентрациях: от 0,01 до 5 % (по массе) в рецептуре ЛКМ [1]. В качестве функциональных добавок используются ультрадисперсные нанопорошки диоксида кремния, например, в работе [2] исследовалось влияние нанопорошка диоксида кремния на свойства эмалей, а в работе [3] получены результаты по повышению предела прочности мелкозернистого бетона более чем в 3 - 4 раза путем введения в цемент нанонаполнителя диоксида кремния.

Введение наночастиц в лакокрасочные материалы как способ улучшения его физико-механических свойств продолжает привлекать внимание исследователей.

Целью данной работы является изучение влияния нанодисперсных частиц диоксида кремния на физико-механические свойства (износостойкость, адгезия, твердость, микротвердость) лакокрасочного покрытия модифицированной эмали ХВ-16, широко применяемой в авиационной промышленности.

В исследованиях использовалась эмаль на основе перхлорвиниловой и глифталевой смол ХВ-16 (цвет серый 842, ТУ 6-10-1301-83) и наноразмерный порошок диоксида кремния таркосил Т-15, полученный на базе ИТПМ СО РАН и ИЯФ СО РАН на ускорителе электронов способом [4], с удельной поверхностью 123 м2/г (по данным прибора для измерения удельной поверхности «Сорби-М») и средним размером первичных частиц около 22 нм. Порошок является рентгеноаморфным, без примеси кристаллической фазы. Концентрация Таркосила в эмали ХВ-16 составляла от 0,005 до 0,5%. Краска распылителем наносилась на нержавеющую сталь марки СВГ, применяемую в авиационной промышленности и покрытую грунтовкой марки ВЛ-02. Исследовались образцы лакокрасочных покрытий с концентрацией нанопорошка от 0,005 до 0,5%, т.к. при большей концентрации порошка покрытия получаются сильно шероховатыми, что делает их непригодными для практического применения. Износостойкость эмали испытывалась с помощью пескоструйной установки. Количественной оценкой износостойкости является время начала схода краски с окрашенной поверхности. Испытания проводились в разных точках покрытия, расстояние от образца до сопла 4 см, давление на выходе компрессора 1 МПа, диаметр трубки сопла 6 мм, песок кварцевый, фильтрованный. Износостойкость ЛК покрытия определялась визуально по времени начала схода краски с поверхности пластины. Время начала схода краски на разных образцах колебалось от нескольких секунд до нескольких десятков минут в зависимости от толщины покры- тия и его износостойкости. На каждом образце время начала схода краски определялось в 6 контрольных точках. Количественным показателем износостойкости являлось удельное время начала схода краски, т.е. величина, равная отношению времени начала схода краски к толщине покрытия. Толщина лакокрасочного (ЛК) покрытия определялась с помощью микрометра. Толщина ЛК покрытия находится в пределах 10-30 мкм.

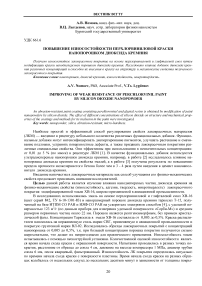

Так как экспериментальная установка нестандартизированная, то показателем износостойкости принято относительное удельное время начала схода ЛК покрытия опытного образца относительно контрольного образца. Относительное повышение износостойкости опытных образцов относительно контрольных образцов в разных сериях экспериментов находится в пределах от 1,1 - до 3-кратного увеличения (рис.1).

Рис. 1. Гистограмма зависимости износостойкости ЛК покрытия ХВ-16 от концентрации нанопорошка диоксида кремния

Проведенные испытания с модифицированной эмалью показали следующее:

-

1. При добавке таркосила повышается микротвердость ЛК покрытия. Измерения покрытий на микротвердость производились с помощью микротвердомера ПМТ-3. Максимальное значение микротвердости достигается при концентрации таркосила Т-15 0,05 мас.% и составляет ~370 МПа (то есть в 3,5 раза больше, чем у краски без нанопорошка).

-

2. Проведенные испытания на износостойкость образцов показали следующее: время начала схода лакокрасочного покрытия с поверхности разных металлических пластин увеличивается с 1-1,5 мин. (контрольные образцы) до 3-4 мин. (опытные образцы). Гистограмма приведена на рисунке 1. Таким образом, из результатов следует, что износостойкость покрытия ХВ-16 с нанопорошком диоксида кремния марки Таркосил (содержание порошка в краске ХВ-16 составляет 0,025-0,5 масс. %) увеличилась не менее чем в 2,6 раза. Данный факт имеет большое практическое значение, т.к. летательные аппараты (самолеты, вертолеты) эксплуатируются в экстремальных климатических условиях. Одной из задач авиастроения является увеличение ресурса лакокрасочных покрытий изделия, конструкции.

-

3. Образцы испытывались по показателям ТУ 6-10-1301-83. Эластичность модифицированной краски при изгибе по сравнению с контрольным образцом не изменилась и составляет не более 1 мм. Внешний вид модифицированного покрытия также остался без изменений: без морщин, оспин, потеков и посторонних включений. Адгезия покрытия, проведенная методом решетчатых надрезов, согласно ГОСТ 15140-78, составляет не более 1 балла для модифицированного и немодифицированного покрытий, что также соответствует ТУ.

-

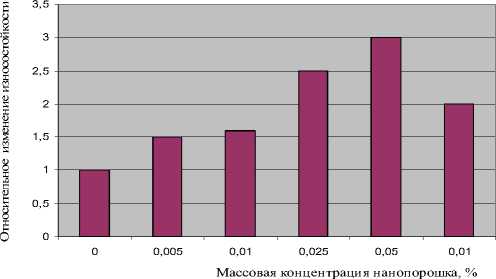

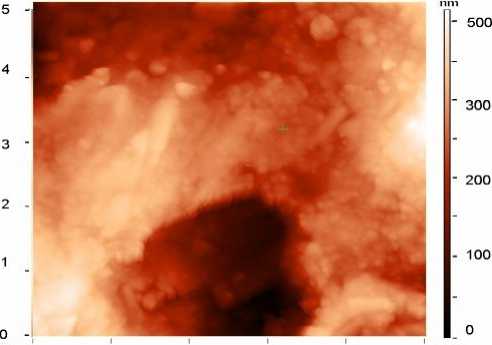

4. На фотографиях (рис. 2,3) показаны атомно-силовые изображения (АСМ) поверхности покрытия из краски ХВ-16 без нанопорошка (фиг. 2) и модифицированной нанопорошком (рис. 3). Размеры углублений в краске, модифицированной нанопорошком диоксида кремния, - ~1,2 мкм, что значительно меньше размера углублений в немодифицированной краске ~ 3,2 мкм.

На изменение механических свойств ЛК покрытия, в частности на износостойкость, влияет несколько факторов. К наиболее важным факторам, в первую очередь, следует отнести процесс сшивания макромолекул полимера между собой путем встраивания наночастиц диоксида кремния между ними. Возникновение мостиков из частиц диоксида кремния между молекулярными цепями происходит за счет химической активности свободных боковых радикалов макромолекул пленкообразователя . А это, в свою очередь, должно привести к увеличению твердости покрытия за счет когезии молекул пленкооб- разователя, что подтверждается дополнительными исследованиями образцов на микротвердость на микротвердометре ПМТ-3.

0 1 2 3 4 5

Рис. 2. АСМ изображение ЛК покрытия из ХВ-16

Рис. 3. АСМ изображение ЛК покрытия, модифицированного нанопорошком диоксида кремния

Появление максимума в зависимости износостойкости ЛК покрытия от концентрации нанопорошка в краске (0,05%) можно объяснить двумя взаимоисключающими процессами. С одной стороны, снижение трещинообразования по всей толщине ЛК покрытия при увеличении содержания нанопорошка в эмали в результате локализации микротрещин на наночастицах диоксида кремния, а с другой стороны, повышением микронапряжений на границе фаз «наночастица - молекулы полимера». Известно, что чем меньше размер частиц наполнителя, тем больше внутренние напряжения. Так, поливинилацетатное покрытие, содержащее 20% кварца, при удельной поверхности кварца 0,2 м2/г имеет внутренние напряжения около 0,5 МПа и 2,7 МПа при удельной поверхности кварца 87 м2/г [5].

Таким образом, в настоящей работе выявлено повышение износостойкости лакокрасочных поливинилхлоридных покрытий при добавке нанодисперсного порошка диоксида кремния Таркосил.

Работа выполнена при поддержке Министерства образования и науки РФ (проект № РНП.2.1.2.541).