Повышение износостойкости шарнирных сферических подшипников за счёт азотирования

Автор: В.Б. Балякин, А.А. Филиппов, Д.Е. Долгих

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Машиностроение и машиноведение

Статья в выпуске: 3 т.27, 2025 года.

Бесплатный доступ

В настоящей статье описана методика определения интенсивности изнашивания сфер шарнирных сферических подшипников. Приведены результаты определения коэффициента интенсивности изнашивания в паре трения сталь ШХ-15 и ЭИ347 с различным видом термохимической обработки. Экспериментальные значения коэффициента интенсивности изнашивания были аппроксимированы в виде степенной аналитической зависимостями относительно контактных напряжений. Погрешность аппроксимации не превышала 20%. Полученные зависимости позволят определять значения износа материала с учётом изменения максимальных контактных напряжений. Применение азотирования сферы шарнирных подшипников повышает их долговечность.

В настоящей статье описана методика определения интенсивности изнашивания сфер шарнирных сферических подшипников. Приведены результаты определения коэффициента интенсивности изнашивания в паре трения сталь ШХ-15 и ЭИ347 с различным видом термохимической обработки. Экспериментальные значения коэффициента интенсивности изнашивания были аппроксимированы в виде степенной аналитической зависимостями относительно контактных напряжений. Погрешность аппроксимации не превышала 20%. Полученные зависимости позволят определять значения износа материала с учётом изменения максимальных контактных напряжений. Применение азотирования сферы шарнирных подшипников повышает их долговечность.

Короткий адрес: https://sciup.org/148331118

IDR: 148331118 | УДК: 62-762.001 | DOI: 10.37313/1990-5378-2025-27-3-40-45

Текст научной статьи Повышение износостойкости шарнирных сферических подшипников за счёт азотирования

Коэффициенты трения скольжения и интенсивности изнашивания играют существенную роль в сферических шарнирных подшипниках [1], для обеспечения низкого момента сопротивлению вращению и заданного ресурса [2]. В связи с этим необходимо иметь достоверные сведения о значении коэффициентов трения скольжения и интенсивности изнашивания для различных материалов, из которых изготавливаются детали подшипников [3,4,5]. При повышенных коэффициентах трения скольжения важно добиваться их снижения за счёт различных технологических мероприятий [6,7]. Одним из таких мероприятий является азотирование поверхностей деталей [8]. Известно, что азотирование снижает коэффициенты трения [9] и коэффициент интенсивности изнашивания при наличии азотированного слоя на поверхности контактирующих поверхностей деталей [10]. Важно оценить влияние азотирования на интенсивность изнашивания шариков из стали ЭИ 347 наиболее часто применяющихся в шарнирных подшипниках аэрокосмического применения.

ЭКСПЕРИМЕНТАЛЬНОЕ ОБОРУДОВАНИЕ И МЕТОДИКА ПРОВЕДЕНИЯ ИСПЫТАНИЙ

Экспериментальная установка - автоматизированная машина трения Tribometer TRB (см. рис. 1) позволяет провести испытания образца, максимально приближенные к реальным условиям при работе подшипника, такие как материалы, находящихся в контакте, скорость скольжения, смазка, контактное напряжение, температура.

С её помощью можно производить измерения силы трения как в режиме линейного возвратнопоступательного, так и вращательного движений. Прибор стандартно оснащен персональным компьютером с установленным программным обеспечением для управления и анализа данных TriboX.

При работе трибометра сфера, штифт или плоская поверхность рабочего элемента - индентора прижимается к поверхности испытываемого образца, причем величина усилия очень точно определена тарированными грузами. Индентор установлен на упругом рычаге, передающим усилие без трения. Во время испытаний определяется сила трения путем измерения прогиба упругого рычага трибометра, которое пересчитывается в коэффициент трения. Коэффициенты износа материалов шара и диска рассчитываются исходя из потерь объема материала в процессе испытаний. Этот простой метод позволяет исследовать процесс трения и произвести оценку износа комбинаций почти всех твердых материалов с применением или без применения смазывающего вещества. Более того,

Филиппов Александр Александрович, заместитель Генерального директора.

Долгих Дмитрий Евгеньевич, аспирант.

Рисунок 1 - Внешний вид установки Tribometer TRB

контроль при испытании таких параметров как скорость, частота измерений, контактное давление, времени и параметров окружающей среды (температуры, влажности, наличие или отсутствие смазки) позволяют моделировать реальные рабочие условия с возможностью накопления информации.

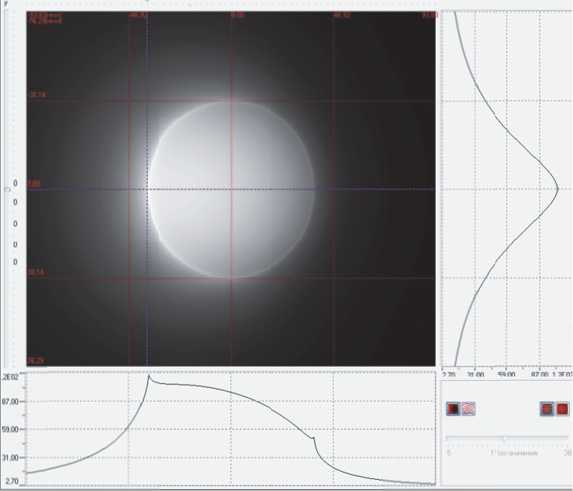

Величина контактных напряжений обеспечивалась подбором тарированных грузов и определялась программным комплексом прибора. Например, груз в 1Н, как показано на рисунке 2 обеспечивал максимальные контактные напряжения 485 МПа.

Рисунок 2 - Распределение давления и пятно контакта при нагрузке 1Н

Шарик из стали диаметром 9,525 мм устанавливался в держатель и со скоростью 1 м/с скользил по кольцу. Длительность испытаний устанавливалась в виде длины пути S =100…1000 м.

Все испытания проводились при одинаковых значениях температуры окружающей среды в 200 С и влажности 52%.

ОЦЕНКА ВЛИЯНИЯ АЗОТИРОВАНИЯ ШАРИКОВ ИЗ СТАЛИ ЭИ 347 НА КОЭФФИЦИЕНТ ТРЕНИЯ И ИНТЕНСИВНОСТЬ ИЗНОСА

Для сравнения определялись коэффициенты трения закалённого шарика из стали ЭИ 347 и азотированного в паре со сталью ШХ-15.

На рисунке 3 показано влияние азотирования подшипниковой стали ЭИ347 на коэффициент трения сталь по стали.

Из графика видно, что азотирование поверхности стальных шариков из стали ЭИ 347снижает коэффициент трения скольжения сталь по стали на 5%...8%.

|

Шарик ЭИ 347 закалённый |

Шарик ЭИ 347 азотированный |

О 40. ' 80 120 ” 160 200 S,M

Рисунок 3 – Зависимость коэффициента трения μ для закалённого шарика из ЭИ 347 и азотированного от длины пробега S

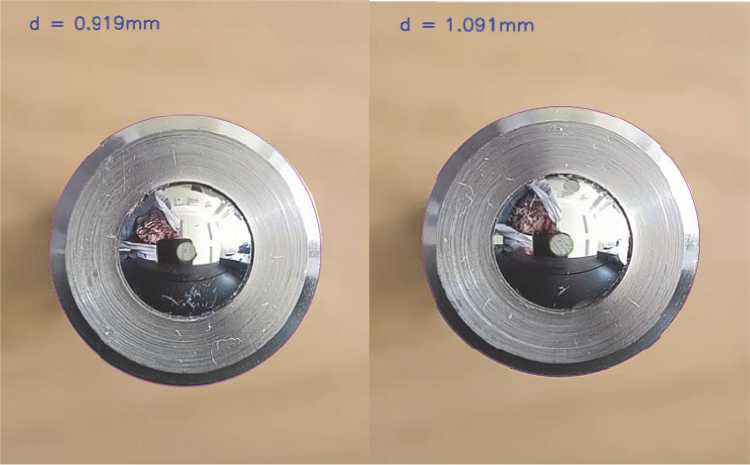

Для сравнения интенсивности износа испытаниям подвергались шарики из стали 8Х4В9Ф2-Ш (ЭИ-347) закалённые и азотированные. В качестве контр тела использовались закалённые кольца из стали ШХ-15. Испытания проводились без смазки при разных нагрузках для получения зависимости коэффициента интенсивности изнашивания от максимальных контактных напряжений. Максимальные контактные напряжения задавались дискретно в виде значений 250,310,360,485,610,700 и 830 МПа, за счёт использования имеющихся тарированных грузов трибометра. Длина пробега при испытаниях выбиралась в зависимости от величины нагрузки таким образом, чтобы площадь износа после испытаний была приблизительно одинаковой. Каждый из шариков подвергался испытаниям при соответствующих максимальных напряжениях.

а

б

Рисунок 4 - Вид области износа при максимальных контактных напряжениях 360 МПа: а - азотированного шарика, б - закалённого шарика

После чего на инструментальном микроскопе измерялся диаметр области износа материала в 16 сечениях. Затем определялось среднее значение и среднее квадратичное отклонение. По известной методике[5] определялся объём изношенного материла по зависимости

R

Vc = n\ (R2- x^dx = n(R2x - x3/3)R/(R - h) = nh2(R - h/3)

R-h здесь h = R — ^R2 — r2, где R - радиус шарика, r- радиус пятна износа.

Рассчитанное значение объёма изношенного материала делилось на величину пробега и высчитывался коэффициент интенсивности изнашивания I и его среднеквадратичное отклонение для каждого значения максимальных контактных напряжений.

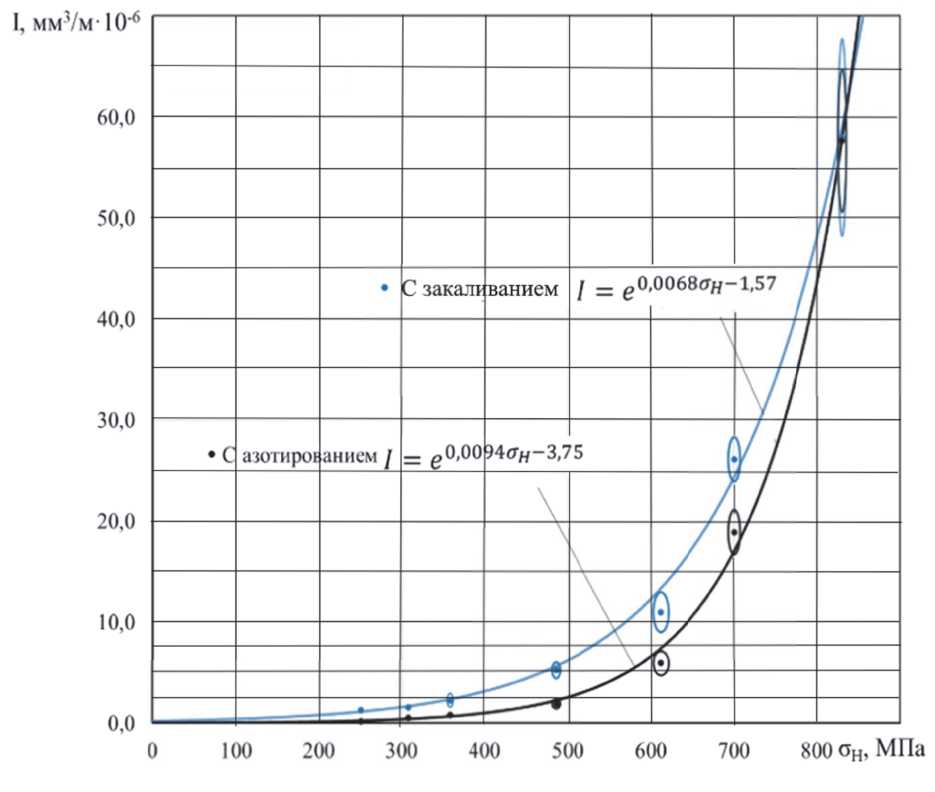

Полученные значения интенсивности изнашивания были нанесены на график (рисунок 5) в зависимости от максимальных контактных напряжений. Для каждой точки были построены эллипсы рассеяния возможных значений при вероятности 0,99. Для чего по оси абсцисс откладывалась полуось размером три величины среднеквадратичного отклонения коэффициента интенсивности изнашивания, а по оси ординат погрешность определения контактных напряжений, которая определялась погрешностью тарировки грузов трибометра. Полученные графики были аппроксимированы кривыми, проходящими через эллипсы рассеяния всех точек. Погрешность аппроксимации не превышает 20%. Эти кривые были описаны соответствующими аналитическими зависимостям, в виде степенной функции и представлены на рисунке 5.

Рисунок 5 – Зависимость коэффициента интенсивности изнашивания шариков из стали ЭИ 347 с различной термообработкой в зависимости от максимальных контактных напряжений

Экспериментальные данные показывают, что при азотировании существенно снижается интенсивность изнашивания по равнению с закалённой сталью до 85% при максимальных контактных напряжениях в 250МПа. С увеличением контактных напряжений эффект от азотирования в виде снижения интенсивности изнашивания уменьшается. Происходит снижение интенсивности изнашивания на 67% при 310 МПа, на 64% при 360 МПа, на 62% при 485 МПа, на 48% при 610 МПа и при максимальных контактных напряжениях 700 МПа при азотировании по сравнению с закалкой составляет только 28%. При значениях 830 МПа эффект от азотирования исчезает полностью.

ЗАКЛЮЧЕНИЕ

Азотирование поверхности стальных шариков из стали ЭИ 347снижает коэффициент трения скольжения сталь по стали на 5%...8%.

Применение азотирования сферы для шарнирного сферического подшипника даёт эффект в виде снижения интенсивности изнашивания при низких контактных напряжениях до 85%. С увеличением максимальных контактных напряжений эффект от азотирования снижается и при напряжениях более 830 МПа этот эффект полностью исчезает. Полученные результаты исследования влияния азотирования стали ЭИ347 и аппроксимированные аналитические зависимости позволяют более точно оценивать долговечность шарнирных подшипников.